Una celda de carga es un componente fundamental que convierte señales de masa en señales eléctricas medibles, utilizada ampliamente en metrología industrial, básculas electrónicas, líneas de producción automatizadas, logística y almacenamiento, y otros escenarios. El núcleo de la selección consiste en adaptarse a los requisitos reales: evitar el desperdicio de costos al sobrevalorar parámetros altos, al mismo tiempo que se previene que parámetros insuficientes afecten la precisión y estabilidad de la medición. A continuación se presenta un proceso sistemático y práctico de selección, que combina parámetros clave, adaptación al escenario y sugerencias prácticas para ayudar a lograr una selección precisa.

Paso 1: Clarificar los requisitos principales y los escenarios de aplicación (base de la selección)

Antes de la selección, es necesario definir "qué medir, en qué entorno medir y cómo instalar", lo cual es el fundamento para la selección posterior de parámetros:

1. Requisitos principales de medición

- Objeto medido: ¿Sólido (bloque/granular), líquido o gas? ¿Es corrosivo o viscoso (por ejemplo, líquido que se adhiere al sensor)?

- Rango de medición (capacidad): Especifique el valor máximo de pesaje (incluyendo el objeto medido + recipiente/soporte y otros pesos auxiliares) y reserve un factor de seguridad de 1,2~1,5 veces (para evitar daños en el sensor causados por cargas de impacto o sobrecarga). Ejemplo: Si el pesaje máximo real es de 50 kg, se debe seleccionar un sensor con un rango de 60~75 kg; para pesaje dinámico (por ejemplo, materiales en una línea de montaje), se recomienda reservar un factor de seguridad de 1,5~2 veces (para hacer frente al impacto).

- Requisito de precisión de medición: ¿Es para liquidación comercial (que requiere certificación metrológica legal), monitoreo de procesos (permitiendo un cierto margen de error) o mediciones de laboratorio de alta precisión? Ejemplo: las balanzas electrónicas para fijación de precios deben cumplir con la precisión OIML Clase III (error ≤ ±0,1%), los sistemas industriales de dosificación suelen tener un requisito de precisión de ±0,05 % ~ ±0,1 %, y la pesaje común en almacenes puede tener un error de ≤ ±0,5 %.

- Requisito dinámico/estático: ¿Se trata de pesaje estático (por ejemplo, balanzas de plataforma, pesaje de tanques) o pesaje dinámico (por ejemplo, cintas transportadoras con sistema de pesaje, líneas de clasificación de alta velocidad)? En escenarios dinámicos se debe enfatizar la "velocidad de respuesta".

2. Condiciones de instalación y espacio

- Método de carga: ¿Por tracción (por ejemplo, pesaje suspendido), compresión (por ejemplo, soporte de balanza de plataforma) o fuerza cortante (por ejemplo, instalación con viga en voladizo)?

- Espacio de instalación: ¿Son compatibles las dimensiones externas del sensor (longitud, diámetro, distancia entre orificios de montaje) con la estructura del equipo? Ejemplo: los sensores delgados son adecuados para espacios reducidos (por ejemplo, pequeñas básculas electrónicas), y se requieren sensores de tipo columna/puente para pesar grandes tanques (alta capacidad de carga y ocupación mínima de espacio).

- Número de instalaciones: ¿pesaje en un solo punto (por ejemplo, básculas de plataforma pequeña, 1 sensor) o pesaje en múltiples puntos (por ejemplo, silos grandes, básculas de plataforma, 3~4 sensores en paralelo)? El pesaje en múltiples puntos requiere seleccionar sensores "puenteados" para garantizar una distribución uniforme de la fuerza.

3. Condiciones ambientales (factor clave que afecta la estabilidad del sensor)

- Temperatura: Rango de temperatura del entorno de operación (-40 ℃~85 ℃ es convencional; escenarios de alta temperatura, como cerca de hornos, requieren tipos resistentes al calor, y escenarios de baja temperatura, como cámaras frigoríficas, requieren tipos compensados para bajas temperaturas). Nota: La deriva térmica afectará la precisión, por lo tanto seleccione sensores con función de "compensación de temperatura" (el rango de compensación debe cubrir la temperatura ambiente real).

- Humedad/protección: ¿Se utiliza en ambientes húmedos (por ejemplo, lavado en talleres, lluvia al aire libre), polvorientos o corrosivos (por ejemplo, talleres químicos, líquidos ácidos o básicos)? Defina según el nivel de protección IP: ≥IP67 (protección contra polvo e inmersión a corto plazo) para ambientes exteriores/húmedos, ≥IP68 (protección contra polvo e inmersión prolongada) para ambientes corrosivos, y seleccione materiales resistentes a la corrosión (por ejemplo, acero inoxidable 316L).

- Factores de interferencia: ¿Existen vibraciones (por ejemplo, en líneas de producción, cerca de máquinas herramienta) o interferencias electromagnéticas (por ejemplo, cerca de convertidores de frecuencia, motores)? Para escenarios con vibraciones, seleccione sensores con diseño "antivibración"; para escenarios con interferencia electromagnética, seleccione sensores con cables apantallados y certificación EMC.

Paso 2: Seleccione el tipo de sensor (asocie escenarios según el principio/estructura)

El tipo de celda de carga está determinado por el principio fundamental y la estructura. Diferentes tipos presentan diferencias significativas en los escenarios adaptativos, por lo que la selección debe basarse en el "método de carga, precisión y entorno":

| Tipo de sensor |

Principio Fundamental |

Ventajas |

Desventajas |

Escenarios de aplicación típicos |

| Tipo de galga extensométrica (principal) |

El cuerpo elástico metálico se deforma bajo la fuerza, y galgas de Tensión convierte la deformación en señales eléctricas |

Alta precisión (±0,01 % ~ ±0,1 %), costo moderado, rango amplio (1 g ~ 1000 t), buena estabilidad |

Sensible a la temperatura (requiere compensación), no resistente a la corrosión fuerte (materiales comunes) |

Básculas electrónicas, sistemas de dosificación, pesaje de tanques, metrología industrial |

| Tipo capacitivo |

Cambio en la distancia entre las placas del capacitor bajo fuerza, convertido en señales eléctricas |

Antivibración, antiimpacto, resistencia a altas temperaturas (-200 ℃~800 ℃), sin desgaste mecánico |

Precisión ligeramente inferior (±0,1 %~±0,5 %), susceptible a la humedad |

Entornos de alta temperatura, escenarios con vibraciones (por ejemplo, equipos mineros) |

| Tipo piezoeléctrico |

Materiales piezoeléctricos generan señales de carga bajo fuerza |

Velocidad de respuesta extremadamente rápida (nivel de microsegundos), adecuada para pesaje dinámico |

No adecuada para pesaje estático (fuga de carga), la precisión se ve muy afectada por la temperatura |

Pesaje dinámico de alta velocidad (por ejemplo, básculas de cinta, líneas de clasificación) |

| Tipo hidráulico |

Cambio en la presión del aceite hidráulico bajo fuerza, convertido en señales eléctricas |

Fuerte resistencia a sobrecargas, resistente a entornos severos (alta temperatura/alta presión) |

Baja precisión (±0,5 % ~ ±1 %), respuesta lenta |

Maquinaria pesada (por ejemplo, grúas), escenarios de alta temperatura y alta presión |

| Tipo de equilibrio de fuerza electromagnética |

La fuerza electromagnética equilibra la gravedad, y la medición se realiza mediante retroalimentación de corriente |

Precisión extremadamente alta (±0,001 % ~ ±0,01 %) |

Alto costo, rango pequeño (≤50 kg), altos requisitos ambientales |

Medición de precisión en laboratorio, calibración de pesos patrón |

Sugerencias clave de selección:

- Para la mayoría de los escenarios industriales (pesaje estático, requisito de precisión ±0,01 % ~ ±0,5 %), priorice el tipo de galga extensométrica (mayor rentabilidad y adaptabilidad);

- Para pesaje dinámico (velocidad de respuesta < 10 ms), seleccione el tipo piezoeléctrico o el tipo de galga extensométrica de alta velocidad;

- Para mediciones de alta precisión en laboratorio, seleccione el tipo de equilibrio de fuerza electromagnética;

- Para entornos de alta temperatura/fuerte vibración/fuerte corrosión, seleccione el tipo de galga extensométrica con materiales especiales (por ejemplo, acero inoxidable 316L, cuerpo elástico cerámico) o el tipo capacitivo.

Paso 3: Confirmar los parámetros técnicos principales (coincidencia precisa con los requisitos)

Después de determinar el tipo, refine los parámetros técnicos para evitar "exceso de parámetros" o "insuficiencia de parámetros":

1. Parámetros relacionados con la precisión (indicadores principales que determinan la exactitud de la medición)

- Error combinado (no linealidad + histéresis + repetibilidad): Durante la selección, es necesario cumplir con "error combinado ≤ error requerido real". Ejemplo: Si el error requerido ≤ ±0,1 %, el error combinado del sensor debe ser ≤ ±0,05 % (reserva de redundancia).

- Sensibilidad: Señal de salida correspondiente a la unidad de peso (por ejemplo, 2 mV/V), que indica la "capacidad de detección" del sensor. Recomendación: Buena consistencia de sensibilidad (desviación de sensibilidad de los sensores en el mismo lote ≤ ±0,1 %) para facilitar la coincidencia de señales en pesaje multipunto; la señal de salida debe coincidir con el rango de entrada de los amplificadores y recolectores de datos posteriores (por ejemplo, rango de entrada del amplificador 0~10 V, sensibilidad del sensor 2 mV/V, alimentación 10 V, salida máxima 20 mV, por lo tanto, el amplificador necesita tener función de amplificación de señal).

- Deriva del cero: Cambio en la señal de salida del sensor con el tiempo/temperatura sin carga (por ejemplo, ±0,01 %FS/℃). Cuanto menor sea la deriva, mejor será la estabilidad a largo plazo.

2. Parámetros de adaptación ambiental

- Rango de compensación de temperatura: Debe cubrir la temperatura de funcionamiento real (por ejemplo, -10 ℃~60 ℃), de lo contrario la precisión disminuirá significativamente.

- Nivel de protección (IP): Seleccione según el entorno (mencionado anteriormente).

- Nota: IP67 puede evitar la inmersión a corto plazo (1 m de profundidad durante 30 minutos), IP68 puede evitar la inmersión prolongada, e IP69K puede evitar el chorro de alta presión (por ejemplo, limpieza en talleres alimentarios).

- Capacidad antiinterferencias: Para escenarios con interferencia electromagnética, seleccione sensores con cables blindados (por ejemplo, cables trenzados blindados) y certificación CE/EMC; para escenarios con vibraciones, seleccione sensores con "nivel anti-vibración" ≥ frecuencia de vibración real (por ejemplo, frecuencia de vibración ≤50 Hz, nivel anti-vibración del sensor ≥100 Hz).

3. Señal de salida y fuente de alimentación

-

Tipo de señal de salida: Debe ser compatible con los equipos posteriores (amplificadores, PLC, pantallas):

- Señales analógicas (principal): Señales de voltaje (por ejemplo, 0~5V, 0~10V), señales de corriente (4~20mA, adecuadas para transmisión a larga distancia, alta inmunidad al ruido), señales diferenciales (por ejemplo, 2mV/V, requieren conversión mediante amplificador);

- Señales digitales (RS485, bus CAN, protocolo Modbus): Alta inmunidad al ruido, pueden conectarse directamente a PLCs/ordenadores sin necesidad de amplificadores, adecuadas para pesaje multipunto (por ejemplo, 4 sensores en red en paralelo).

- Voltaje de alimentación: Convencionalmente es 5V, 10V, 24V DC. Asegurar una fuente de alimentación estable (fluctuación ≤ ±5%) para evitar señales de salida inestables causadas por variaciones de voltaje.

4. Parámetros de estructura e instalación

-

Estructura externa: Seleccionar según el método de carga y el espacio disponible:

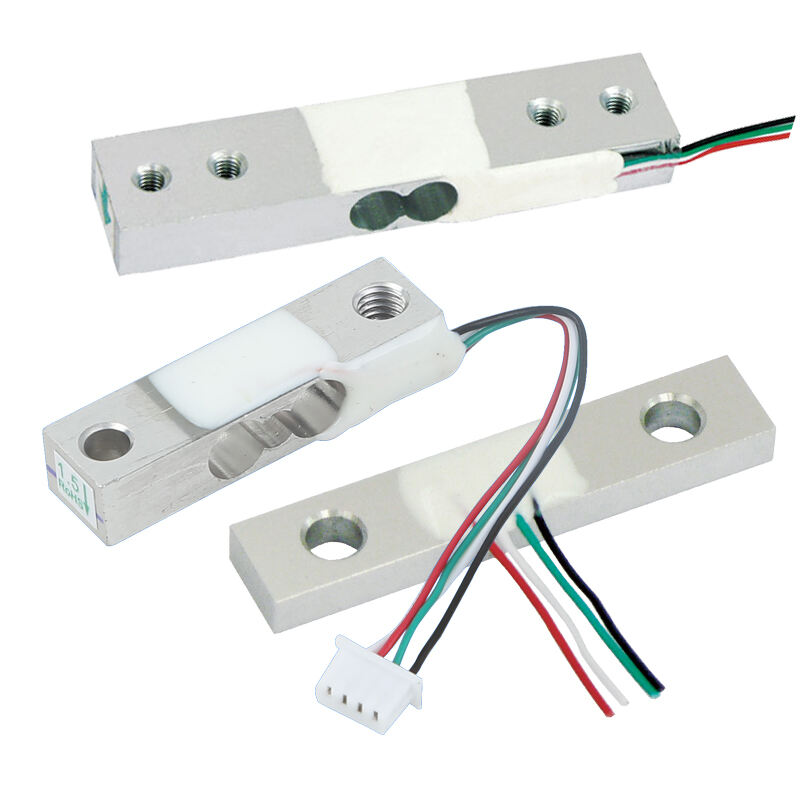

- Tipo viga en voladizo: Adecuado para básculas de plataforma, básculas electrónicas de banco (soporte de un punto/dos puntos, fácil instalación, rango de 1kg~5t);

- Tipo puente/columna: Adecuado para tanques grandes y básculas para camiones (alta capacidad de carga, rango de 10t~1000t, buena resistencia a cargas excéntricas);

- Tipo de tensión S: Adecuado para pesaje suspendido (por ejemplo, grúas, pesaje suspendido de tolvas, rango de 10 kg~50 t, medición bidireccional de tracción/compresión);

- Tipo delgado/micro: Adecuado para espacios estrechos (por ejemplo, pequeñas básculas electrónicas, equipos médicos, rango de 1 g~10 kg).

- Interfaz de instalación: El tipo de orificio de montaje del sensor (orificio roscado, orificio pasante) y la separación deben coincidir con el soporte del equipo para evitar el "error de carga excéntrica" causado por desviaciones en la instalación (fuerza desigual que afecta la precisión).

Paso 4: Evitar errores de selección y prestar atención a detalles prácticos

1. Errores comunes de selección

- Error 1: Buscar "cuanto mayor sea la precisión, mejor": los sensores de alta precisión tienen un costo más elevado y requieren condiciones ambientales e instalación más estrictas (por ejemplo, sensores de laboratorio pueden perder precisión debido a vibraciones en talleres industriales);

- Error 2: Rango que coincide exactamente con los requisitos, sin margen de seguridad; fácil daño del sensor debido a impactos o sobrecarga (por ejemplo, sobrecarga instantánea causada por la caída de material);

- Error 3: Ignorar el impacto de la carga excéntrica: en pesajes multipunto (por ejemplo, una plataforma soportada por 4 sensores), no seleccionar sensores "anti-carga excéntrica" provoca resultados de pesaje inconsistentes en diferentes posiciones de la plataforma;

- Error 4: No tener en cuenta la compatibilidad de señales: la señal de salida del sensor es incompatible con el amplificador/PLC, lo que requiere módulos adicionales de conversión, aumentando costos y puntos de fallo.

2. Notas prácticas

- El pesaje multipunto requiere "compatibilidad en puente": cuando se conectan varios sensores en paralelo, seleccione sensores con sensibilidad e impedancia de salida consistentes (desviación ≤ ±0,1 %) y utilice una caja de empalme dedicada (para equilibrar las señales);

- Adaptación del material al entorno: Seleccione acero inoxidable 304 para escenarios ordinarios, 316L o cerámica para entornos corrosivos, y aleación Inconel para entornos de alta temperatura;

- Calibración y mantenimiento: Para escenarios de liquidación comercial, seleccione sensores que sean "calibrables" y que hayan pasado certificaciones legales como OIML y NTEP; para escenarios industriales, considere el ciclo de calibración (por ejemplo, una vez al año) y seleccione sensores con procesos de calibración sencillos;

- Cualificaciones del proveedor: Priorice proveedores con experiencia en la industria y soporte técnico (por ejemplo, guía de instalación, depuración de señales) para evitar sensores de bajo costo y baja calidad (utilizables a corto plazo pero con gran deriva a largo plazo y vida útil corta).

Ejemplos de selección por escenario típico (referencia rápida)

| Escenario de Aplicación |

Tipo de sensor recomendado |

Selección de parámetros principales |

| Balanza electrónica de precios (liquidación comercial) |

Viga en voladizo con galga extensométrica |

Rango = 1,2 veces la carga máxima, precisión OIML Clase III, protección IP65, salida de voltaje (0~5V) |

| Pesaje de tanques grandes (10t~100t) |

Tipo columna/puente con galga extensométrica |

Rango = 1,5 veces la carga máxima, error combinado ±0,05 %, protección IP67, salida de corriente 4~20mA (transmisión a larga distancia) |

| Pesaje dinámico en líneas de clasificación de alta velocidad (inferior a 5 kg) |

Tipo piezoeléctrico/galga extensométrica de alta velocidad |

Velocidad de respuesta < 5 ms, rango = 2 veces la carga máxima, protección IP65, señal digital (RS485) |

| Pesaje de líquidos corrosivos en talleres químicos |

Tipo S con galga extensométrica (material 316L) |

Rango = 1,5 veces la carga máxima, protección IP68, compensación de temperatura -10℃~80℃, salida 4~20mA |

| Pesaje de Precisión de Laboratorio (1g~1kg) |

Tipo de equilibrio de fuerza electromagnética |

Precisión ±0,001 %, compensación de temperatura 0 ℃~40 ℃, señal digital (USB/RS232) |

Resumen: Lógica Central de Selección

La esencia de la selección de celdas de carga es la coincidencia escalonada de "requisitos → tipo → parámetros → detalles": primero clarificar "qué medir, dónde medir y cómo instalar", luego seleccionar el tipo de sensor adecuado y finalmente implementarlo con precisión mediante parámetros clave (rango, precisión, protección, señal), evitando errores y prestando atención a los detalles prácticos (por ejemplo, instalación, calibración, compatibilidad).

Si no está seguro sobre parámetros específicos, puede proporcionar la siguiente información para consultar con el proveedor:

① Valor máximo de pesaje (incluyendo peso auxiliar);

② Requisito de precisión;

③ Estado de temperatura/humedad/corrosión de funcionamiento;

④ Método de instalación (tracción/compresión/tamaño del espacio);

⑤ Equipos conectados posteriores (por ejemplo, modelo de PLC, tipo de amplificador), y el proveedor puede proporcionar recomendaciones específicas.