En lastcelle er en kernekomponent, der omdanner massemålinger til målbare elektriske signaler, og bruges bredt inden for industriel metrologi, elektroniske vægte, automatiserede produktionslinjer, logistik og lager, samt andre scenarier. Kerneområdet ved valg er at matche de faktiske behov – undgå omkostningsmæssig spild ved at for meget fokusere på høje parametre, samtidig med at man forhindrer utilstrækkelige parametre i at påvirke målenøjagtighed og stabilitet. Nedenfor er en systematisk og gennemførbar valgsproces, der kombinerer nøggeparametre, scenarieanpasselse og praktiske anbefalinger for at hjælpe med at opnå præcist valg.

Trin 1: Præciser kernekrav og anvendelsesscenarier (grundlaget for valg)

Før valg skal man definere "hvad der skal måles, under hvilke forhold der skal måles og hvordan det skal installeres", hvilket er forudsætningen for efterfølgende valg af parametre:

1. Kerne målekrav

- Målobjekt: Fast (blok/granulat), væske eller gas? Er det ætsende eller viskøst (f.eks. væske, der klæber til sensoren)?

- Måleområde (kapacitet): Angiv den maksimale vægteværdi (inklusive målobjekt + beholder/krog og andre hjælpevægte), og reserver en sikkerhedsfaktor på 1,2–1,5 gange (for at undgå sensorskader forårsaget af stødlaster eller overbelastning). Eksempel: Hvis den faktiske maksimale vægt er 50 kg, bør en sensor med et område på 60–75 kg vælges; ved dynamisk veje (f.eks. materialer på en samlebånd) anbefales det at reservere en sikkerhedsfaktor på 1,5–2 gange (for at håndtere stød).

- Målenøjagtighedskrav: Er det til handelssættelse (kræver juridisk metrologisk certificering), procesovervågning (tillader en vis fejl) eller højnøjagtig laboratoriemåling? Eksempel: Elektroniske prissatser skal opfylde OIML klasse III nøjagtighed (fejl ≤ ±0,1 %), industrielle blandeanlæg har typisk et nøjagtighedskrav på ±0,05 % til ±0,1 %, og almindelig lagervægning kan have en fejl på ≤ ±0,5 %.

- Dynamisk/statisk krav: Er det statisk vægning (f.eks. pladsveje, tankvægning) eller dynamisk vægning (f.eks. båndvægte, hastighedssorteringslinjer)? I dynamiske scenarier skal »responstid« fremhæves.

2. Installation og rumlige forhold

- Indlæsningsmetode: Træk (f.eks. ophængt vægning), tryk (f.eks. pladsvejsbelastning) eller skæreforce (f.eks. konsolbjælkeinstallation)?

- Installationsplads: Er sensorens ydre dimensioner (længde, diameter, afstand mellem monteringshuller) kompatible med udstyrets konstruktion? Eksempel: Tynde sensorer er velegnede til snævre rum (f.eks. små elektroniske vægte), og søjle/bro-sensorer kræves til veje af store tanke (stor bæreevne og lille pladskrav).

- Antal installationer: Enkelt-punktsvejning (f.eks. små platformsvægte, 1 sensor) eller flerpunktsvejning (f.eks. store siloer, platformsveje, 3~4 sensorer parallelt)? Flere punktsvejning kræver valg af "brodelen" sensorer for at sikre jævn kraftfordeling.

3. Miljøforhold (afgørende faktor for sensors stabilitet)

- Temperatur: Driftsmiljøets temperaturområde (-40℃~85℃ er konventionelt; højtemperaturscener som nær ovne kræver varmebestandige typer, og lavtemperaturscener som f.eks. kølagre kræver lavtemperaturkompenserede typer). Bemærk: Temperaturdrift påvirker nøjagtigheden, vælg derfor sensorer med funktion til "temperaturkompensation" (kompensationsområdet skal dække den faktiske omgivende temperatur).

- Fugt/protektion: Bruges det i fugtige (f.eks. værkstedsskylning, regn ude), støvede eller korrosive miljøer (f.eks. kemiske værksteder, syrer- og baseløsninger)? Specificer med IP-beskyttelsesgrad: ≥IP67 (støvtæt, beskyttelse mod kortvarig nedsænkning) til udendørs/fugtige miljøer, ≥IP68 (støvtæt, beskyttelse mod langvarig nedsænkning) til korrosive miljøer, og vælg korrosionsbestandige materialer (f.eks. rustfrit stål 316L).

- Forstyrrende faktorer: Er der vibrationer (f.eks. på produktionslinjer, tæt på værktøjsmaskiner) eller elektromagnetiske forstyrrelser (f.eks. tæt på frekvensomformere, motorer)? Ved vibrationsscenarier skal sensorer med "anti-vibrations"-design vælges; ved elektromagnetiske forstyrrelsesscenarier skal sensorer med skærmede kabler og EMC-certificering vælges.

Trin 2: Vælg sensortype (match scenarier efter princip/struktur)

Lastcelletypen bestemmes af kerneprincippet og strukturen. Forskellige typer har betydelige forskelle i de scenarier, de kan anvendes i, så valget skal baseres på "påvirkningsmetode, nøjagtighed og miljø":

| Sensortype |

Kerneprincip |

Fordele |

Ulemper |

Typiske anvendelsesområder |

| Tøjningsspændingstype (almindelig type) |

Metal elastisk legeme deformeres under kraft, og spændingsmålere konverter deformation til elektriske signaler |

Høj nøjagtighed (±0,01 % ~ ±0,1 %), moderat pris, bred vifte (1 g ~ 1000 t), god stabilitet |

Følsom over for temperatur (kræver kompensation), modstandsdygtig over for stærk korrosion (almindelige materialer) |

Elektroniske vægte, batchsystemer, tankvejning, industriel metrologi |

| Kapacitiv type |

Ændring i afstanden mellem kondensatorplader under påvirkning af kraft, omformet til elektriske signaler |

Antivibration, støddempende, høj temperaturmodstand (-200℃~800℃), ingen mekanisk slitage |

Lidt lavere nøjagtighed (±0,1 %~±0,5 %), følsom over for fugt |

Højtemperaturmiljøer, vibrationsbelastede scenarier (f.eks. minedriftsudstyr) |

| Piezoelektrisk type |

Piezoelektriske materialer genererer ladningssignaler under påvirkning af kraft |

Ekstremt hurtig responstid (på mikrosekundniveau), velegnet til dynamisk vejning |

Ikke velegnet til statisk vejning (ladningstab), nøjagtighed stærkt påvirket af temperatur |

Højhastigheds dynamisk veje (f.eks. bæltervåde, sorteringssystemer) |

| Hydraulisk type |

Ændring i hydraulisk oliepres under belastning, omformet til elektriske signaler |

Stærk overbelastningsmodstand, modstandsdygtig over for barske miljøer (høj temperatur/højt tryk) |

Lav nøjagtighed (±0,5 %~±1 %), langsom respons |

Tungt udstyr (f.eks. kraner), scenarier med høj temperatur og højt tryk |

| Elektromagnetisk kraftbalance |

Elektromagnetisk kraft afbalancerer tyngdekraften, og målingen foretages via strømfeedback |

Yderst høj nøjagtighed (±0,001 %~±0,01 %) |

Høj omkostning, lille måleområde (≤50 kg), høje krav til miljøet |

Laboratorienøjagtighedsmåling, kalibrering af standardvægte |

Nøglevalg anbefalinger:

- Til de fleste industrielle scenarier (statiske veje, nøjagtighedskrav ±0,01 % til ±0,5 %) prioriterer man bøjestrømsmåletypen (højeste omkostningseffektivitet og tilpasningsevne);

- Til dynamisk veje (reaktionstid < 10 ms) vælges piezoelektrisk type eller hurtig bøjestrømsmåletype;

- Til laboratoriets højnøjagtige målinger vælges elektromagnetisk kraftbalancetype;

- Til høj temperatur/stærk vibration/stærk korrosion vælges bøjestrømsmåletype med specielle materialer (f.eks. 316L rustfrit stål, keramisk elastisk legeme) eller kapacitiv type.

Trin 3: Bekræft centrale tekniske parametre (præcist match krav)

Efter at have bestemt typen, afklar de tekniske parametre for at undgå "parametertab" eller "utilstrækkelige parametre":

1. Nøjagtighedsrelaterede parametre (centrale indikatorer, der bestemmer målenøjagtighed)

- Kombineret fejl (ikke-linearitet + hysteresis + gentagelighed): Under udvælgelsen skal det sikres, at "kombineret fejl ≤ faktisk krævet fejl". Eksempel: Hvis den krævede fejl ≤ ±0,1 %, skal sensorens kombinerede fejl være ≤ ±0,05 % (med reservationsmargen).

- Følsomhed: Udgangssignal svarende til enhedsbelastning (f.eks. 2 mV/V), hvilket angiver sensorens "følsomhedsniveau". Anbefaling: God konsistens i følsomhed (følsomhedsafvigelse for sensorer fra samme parti ≤ ±0,1 %) for let signalmatch ved flerpunktsvejning; udgangssignalet skal matche indgangsområdet for efterfølgende forstærkere og dataoptagere (f.eks. forstærkerens indgangsområde 0–10 V, sensors følsomhed 2 mV/V, strømforsyning 10 V, maksimalt udgangssignal 20 mV, så forstærkeren skal have signalforstærkningsfunktion).

- Nuldrift: Ændring i sensorens udgangssignal over tid/temperatur uden belastning (f.eks. ±0,01 %FS/℃). Jo mindre drift, desto bedre langtidstabilitet.

2. Parametre for miljøtilpasning

- Temperaturkompensationsområde: Skal dække det faktiske driftstemperaturområde (f.eks. -10℃~60℃), ellers vil nøjagtigheden falde betydeligt.

- Beskyttelsesniveau (IP): Vælg ud fra miljøet (som nævnt tidligere).

- Bemærk: IP67 kan forhindre kortvarig nedsænkning (1 m vanddybde i 30 minutter), IP68 kan forhindre langvarig nedsænkning, og IP69K kan forhindre højtrykssprøjtning (f.eks. rengøring i fødevarevirksomheder).

- Elektromagnetisk støjimmunitet: I tilfælde med elektromagnetisk støj, vælg sensorer med afskærmede kabler (f.eks. parvist skårmede kabler) og CE/EMC-certificering; i tilfælde med vibration, vælg sensorer med "anti-vibrationsniveau" ≥ den faktiske vibrationsfrekvens (f.eks. vibrationsfrekvens ≤50 Hz, sensors anti-vibrationsniveau ≥100 Hz).

3. Udgangssignal og strømforsyning

-

Type udgangssignal: Skal være kompatibel med efterfølgende udstyr (forstærkere, PLC'er, displaye):

- Analoge signaler (almindelige): Spændingssignaler (f.eks. 0~5 V, 0~10 V), strømsignaler (4~20 mA, velegnede til langdistance-overførsel, stærk interferensimmunitet), differencielle signaler (f.eks. 2 mV/V, kræver forstærkeromdannelse);

- Digitale signaler (RS485, CAN-bus, Modbus-protokol): Stærk interferensimmunitet, kan tilsluttes PLC'er/computere direkte uden forstærkere, velegnet til flerpunkts vægtmåling (f.eks. 4 sensorer i parallelt netværk).

- Forsynings-spænding: Almindelig er 5 V, 10 V, 24 V DC. Sørg for stabil strømforsyning (svingninger ≤ ±5 %) for at undgå ustabile output-signaler forårsaget af spændingssvingninger.

4. Struktur og monteringsparametre

-

Ydre struktur: Vælg efter belastningsmetode og plads:

- Konsolbjælke-type: Velegnet til platformsvægte, elektroniske bordvægte (enkelt-/topunkts-understøttelse, nem installation, kapacitet 1 kg ~ 5 t);

- Bro/søjle-type: Velegnet til store tanke, lastbilsvægte (stor bæreevne, kapacitet 10 t ~ 1000 t, god evne til modstand mod excentrisk belastning);

- S-type spændingstype: Velegnet til ophængt veje (f.eks. kraner, beholder med ophængt vægning, område 10 kg~50 t, tovejs måling af træk/spænding);

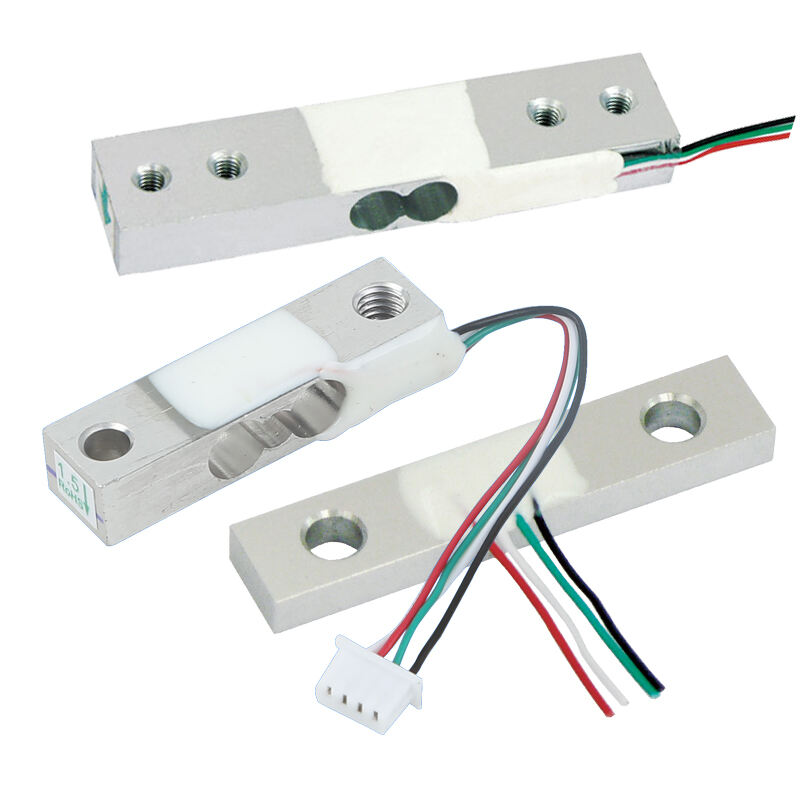

- Tynd/mikrotype: Velegnet til smalle rum (f.eks. små elektroniske vægte, medicinsk udstyr, område 1 g~10 kg).

- Installationsinterface: Sensorens monteringshulstype (gevindhul, gennemgående hul) og afstand skal matche udstyrets beslag for at undgå "excentrisk belastningsfejl" forårsaget af installationsafvigelse (uens kraftpåvirkning påvirker nøjagtighed).

Trin 4: Undgå valgfejl og læg mærke til praktiske detaljer

1. Almindelige valgfejl

- Fejl 1: At stræbe efter "jo højere nøjagtighed, jo bedre" – højnøjagtige sensorer har højere omkostninger og strengere krav til miljø og installation (f.eks. kan laboratorie-sensorer miste nøjagtighed pga. vibrationer i industrielle værksteder);

- Fejl 2: Måleområde der præcist svarer til kravene – ingen sikkerhedsfaktor, hvilket gør sensoren sårbart over for stød eller overbelastning (f.eks. momentan overbelastning forårsaget af falende materiale);

- Fejl 3: Ignorering af excentrisk belastnings indvirkning – ved flerpunkts veje (f.eks. en platform understøttet af 4 sensorer), fører manglende valg af "anti-excentrisk belastning"-sensorer til inkonsistente værtningsresultater på forskellige positioner af platformen;

- Fejl 4: Manglende hensyntagen til signalkompatibilitet – sensorens udgangssignal er ikke kompatibelt med forstærkeren/PLC, hvilket kræver ekstra konverteringsmoduler og øger omkostningerne samt fejlraterne.

2. Praktiske noter

- Flere punkter veje kræver "bro-kompatibilitet": Når flere sensorer er forbundet parallelt, skal man vælge sensorer med ens følsomhed og udgangsimpedans (afvigelse ≤ ±0,1 %) og bruge en dedikeret fordelingskasse (for at balancere signaler);

- Materieltilpasning til miljøet: Vælg rustfrit stål 304 til almindelige scenarier, 316L eller keramik til korrosive miljøer og Inconel-legering til højtemperaturmiljøer;

- Kalibrering og vedligeholdelse: Til handelssettlement-scenarier vælges sensorer, der er "kalibrerbare" og har gennemgået juridiske certificeringer såsom OIML og NTEP; til industrielle scenarier overvejes kalibreringscyklus (f.eks. én gang årligt), og der vælges sensorer med enkel kalibreringsprocedure;

- Leverandørkvalifikationer: Prioriter leverandører med brancherfaring og teknisk support (f.eks. installationsvejledning, signaljustering) for at undgå lavpris- og dårligkvalitets-sensorer (anvendelige på kort sigt, men med stor langsigtede drift og kort levetid).

Eksempler på valg af typiske scenarier (hurtig reference)

| Anvendelsesscenarie |

Anbefalede sensortyper |

Valg af kerneparametre |

| Elektronisk prissætningsvægt (handelssettlement) |

Tøjningsmålingscelle med konsolbjælke |

Område = 1,2 gange maksimal vægt, OIML klasse III nøjagtighed, IP65 beskyttelse, spændingsoutput (0~5 V) |

| Vægtmåling af store tanke (10 t~100 t) |

Tøjningsspændingskolonne/brotype |

Område = 1,5 gange maksimal vægt, kombineret fejl ±0,05 %, IP67 beskyttelse, 4~20 mA strømoutput (langdistanceoverførsel) |

| Dynamisk vægtmåling på højhastighedssorteringslinje (under 5 kg) |

Piezoelektrisk/højhastighedstøjningsspændingstype |

Responshastighed < 5 ms, område = 2 gange maksimal vægt, IP65 beskyttelse, digital signal (RS485) |

| Vægtmåling af ætsende væsker i kemiske værksteder |

Tøjningsspænding S-type (316L materiale) |

Område = 1,5 gange maksimal vægt, IP68 beskyttelse, temperaturkompensation -10 ℃~80 ℃, 4~20 mA output |

| Laboratorie Nøjagtig Vægtning (1 g ~ 1 kg) |

Elektromagnetisk kraftbalance |

Nøjagtighed ±0,001 %, temperaturkompensation 0 ℃ ~ 40 ℃, digital signal (USB/RS232) |

Opsummering: Kerneprincippet for Valg

Essensen i valg af belastningscelle er det trinvise match mellem "krav → type → parametre → detaljer": først klarlægges "hvad der skal måles, hvor det skal måles og hvordan det installeres", derefter vælges den passende sensortype, og til sidst implementeres det præcist med kerneparametre (måleområde, nøjagtighed, beskyttelse, signal), samtidig med at fejl undgås og praktiske detaljer tages i betragtning (f.eks. installation, kalibrering, kompatibilitet).

Hvis du er i tvivl om specifikke parametre, kan du give følgende oplysninger til leverandøren for at spørge:

① Maksimal vægteværdi (inklusive hjælpevægt);

② Krav til nøjagtighed;

③ Driftstemperatur/fugtighed/korrosionstilstand;

④ Installationsmetode (træk/spænding/pladsstørrelse);

⑤ Efterfølgende tilsluttede udstyr (f.eks. PLC-model, forstærkertypen), og leverandøren kan give målrettede anbefalinger.