Eine Wägezelle ist eine zentrale Komponente, die Massesignale in messbare elektrische Signale umwandelt und wird häufig in der industriellen Messtechnik, elektronischen Waagen, automatisierten Produktionslinien, Logistik und Lagerhaltung sowie anderen Anwendungen eingesetzt. Der Kern der Auswahl besteht darin, die tatsächlichen Anforderungen zu erfüllen – Kostenverschwendung durch übermäßige Ansprüche an Parameter zu vermeiden und gleichzeitig unzureichende Parameter zu verhindern, die die Messgenauigkeit und -stabilität beeinträchtigen könnten. Im Folgenden wird ein systematischer, umsetzbarer Auswahlprozess vorgestellt, der Schlüsselparameter, Anpassung an den Einsatzbereich und praktische Empfehlungen kombiniert, um eine präzise Auswahl zu ermöglichen.

Schritt 1: Klärung der Kernanforderungen und Anwendungsszenarien (Grundlage der Auswahl)

Vor der Auswahl muss geklärt werden, „was gemessen werden soll, unter welchen Umgebungsbedingungen gemessen werden soll und wie installiert werden soll“ – dies bildet die Voraussetzung für die anschließende Parameterauswahl:

1. Kernmessanforderungen

- Gemessenes Objekt: Feststoff (Block/Granulat), Flüssigkeit oder Gas? Ist es korrosiv oder viskos (z. B. Flüssigkeit, die am Sensor haftet)?

- Messbereich (Kapazität): Geben Sie den maximalen Wägewert an (einschließlich gemessenem Objekt + Behälter/Halterung und anderen Zusatzgewichten) und berücksichtigen Sie einen Sicherheitsfaktor von 1,2–1,5 (um eine Beschädigung des Sensors durch Stoßbelastung oder Überlastung zu vermeiden). Beispiel: Wenn das tatsächliche maximale Gewicht 50 kg beträgt, sollte ein Sensor mit einem Messbereich von 60–75 kg gewählt werden; bei dynamischem Wiegen (z. B. Materialien auf einer Fertigungsstraße) wird empfohlen, einen Sicherheitsfaktor von 1,5–2 zu wählen (um Stöße auszugleichen).

- Messgenauigkeitsanforderung: Dient die Waage der Handelsabrechnung (erfordert gesetzliche messtechnische Zulassung), der Prozessüberwachung (geringe Abweichungen erlaubt) oder der hochpräzisen Laboranalyse? Beispiel: Elektronische Preis-Waagen müssen die OIML-Klasse III Genauigkeit erfüllen (Fehler ≤ ±0,1 %), industrielle Dosiersysteme haben üblicherweise eine Anforderung von ±0,05 % bis ±0,1 %, und bei gewöhnlichen Lagerwaagen kann der Fehler ≤ ±0,5 % betragen.

- Anforderung an dynamisches/statisches Wiegen: Handelt es sich um statisches Wiegen (z. B. Plattformwaagen, Behälterwägung) oder um dynamisches Wiegen (z. B. Bandwaagen, Hochgeschwindigkeits-Sortieranlagen)? Bei dynamischen Anwendungen ist die „Reaktionsgeschwindigkeit“ besonders wichtig.

2. Installations- und Platzbedingungen

- Ladeart: Zugkraft (z. B. Hängewiege), Druckkraft (z. B. Plattformwaage mit Auflage) oder Scherkraft (z. B. Kragträger-Einbau)?

- Einbauraum: Sind die äußeren Abmessungen des Sensors (Länge, Durchmesser, Abstand der Montagelöcher) mit der Gerätestruktur kompatibel? Beispiel: Dünne Sensoren eignen sich für enge Räume (z. B. kleine elektronische Waagen), während Säulen-/Brückensensoren für die Wägung großer Tanks benötigt werden (hohe Tragfähigkeit und geringer Platzbedarf).

- Anzahl der Einbauten: Einpunkt-Wägung (z. B. kleine Plattformwaagen, 1 Sensor) oder Mehrpunktwägung (z. B. große Silos, Plattformwaagen, 3~4 Sensoren parallel)? Bei Mehrpunktwägung müssen „verbrückbare“ Sensoren ausgewählt werden, um eine gleichmäßige Kraftverteilung sicherzustellen.

3. Umgebungsbedingungen (entscheidender Faktor für die Stabilität des Sensors)

- Temperatur: Betriebsumgebungstemperaturbereich (-40 °C bis 85 °C ist üblich; für Hochtemperaturszenarien wie in der Nähe von Öfen sind temperaturbeständige Typen erforderlich, und für Tieftemperaturszenarien wie Kühlhäuser sind tieftemperaturkompensierte Typen nötig). Hinweis: Temperaturdrift beeinflusst die Genauigkeit, daher Sensoren mit „Temperaturkompensation“-Funktion wählen (der Kompensationsbereich muss die tatsächliche Umgebungstemperatur abdecken).

- Feuchtigkeit/Schutz: Wird das Gerät in feuchten (z. B. Werkstattreinigung, Regen im Außenbereich), staubigen oder korrosiven Umgebungen (z. B. chemische Werke, Säure-Base-Flüssigkeiten) eingesetzt? Angeben mit IP-Schutzart: ≥IP67 (staubdicht, Schutz gegen kurzzeitiges Eintauchen) für Außen-/feuchte Umgebungen, ≥IP68 (staubdicht, Schutz gegen langzeitiges Eintauchen) für korrosive Umgebungen sowie korrosionsbeständige Materialien (z. B. Edelstahl 316L) auswählen.

- Störfaktoren: Gibt es Vibrationen (z. B. an Produktionslinien, in der Nähe von Werkzeugmaschinen) oder elektromagnetische Störungen (z. B. in der Nähe von Frequenzumrichtern, Motoren)? Bei Vibrationsszenarien Sensoren mit „Anti-Vibrations“-Design wählen; bei elektromagnetischen Störungen Sensoren mit abgeschirmten Kabeln und EMC-Zertifizierung wählen.

Schritt 2: Sensortyp auswählen (Passende Szenarien nach Prinzip/Struktur)

Der Typ der Wägezelle wird durch das Kernprinzip und die Struktur bestimmt. Unterschiedliche Typen weisen erhebliche Unterschiede in den Einsatzbereichen auf, daher muss die Auswahl auf „Belastungsart, Genauigkeit und Umgebung“ basieren:

| Sensortyp |

Grundprinzip |

Vorteile |

Nachteile |

Typische Anwendungsszenarien |

| Dehnungsmessstreifen-Typ (gängig) |

Metallisches elastisches Element verformt sich unter Krafteinwirkung, und dehnungsmessgeräte wandelt die Verformung in elektrische Signale um |

Hohe Genauigkeit (±0,01 % bis ±0,1 %), moderate Kosten, großer Messbereich (1 g bis 1000 t), gute Stabilität |

Empfindlich gegenüber Temperaturschwankungen (benötigt Kompensation), nicht beständig gegen starke Korrosion (bei Standardmaterialien) |

Elektronische Waagen, Dosiersysteme, Behälterwaagen, industrielle Messtechnik |

| Kapazitiver Typ |

Änderung des Abstands zwischen den Kondensatorplatten unter Krafteinwirkung, umgewandelt in elektrische Signale |

Schwingungsunempfindlich, stoßfest, hitzebeständig (-200 ℃ bis 800 ℃), keine mechanische Abnutzung |

Etwas geringere Genauigkeit (±0,1 % bis ±0,5 %), empfindlich gegenüber Feuchtigkeit |

Hochtemperaturumgebungen, vibrationsbelastete Anwendungen (z. B. Bergbaumaschinen) |

| Piezoelektrischer Typ |

Piezoelektrische Materialien erzeugen Ladungssignale unter Krafteinwirkung |

Extrem schnelle Ansprechgeschwindigkeit (Mikrosekundenbereich), geeignet für dynamische Wägung |

Nicht geeignet für statische Wägung (Ladungsleckage), Genauigkeit stark temperaturabhängig |

Hochgeschwindigkeits-Dynamikwägung (z. B. Bandwaagen, Sortieranlagen) |

| Hydrauliktyp |

Änderung des hydraulischen Öldrucks unter Belastung, umgewandelt in elektrische Signale |

Hohe Überlastfestigkeit, beständig gegen raue Umgebungen (hohe Temperatur/hoher Druck) |

Geringe Genauigkeit (±0,5 % bis ±1 %), langsames Ansprechverhalten |

Schwermaschinen (z. B. Krane), Hochtemperatur- und Hochdruckszenarien |

| Elektromagnetischer Kraftausgleichstyp |

Die elektromagnetische Kraft gleicht die Schwerkraft aus, und die Messung erfolgt über eine Strom-Rückkopplung |

Sehr hohe Genauigkeit (±0,001 % bis ±0,01 %) |

Hohe Kosten, kleiner Messbereich (≤50 kg), hohe Anforderungen an die Umgebung |

Präzisionsmessung im Labor, Kalibrierung von Normalgewichten |

Wichtige Auswahlvorschläge:

- Für die meisten industriellen Anwendungen (statische Wägung, Genauigkeitsanforderung ±0,01 % bis ±0,5 %) sollten Dehnungsmessdosen bevorzugt werden (höchste Kosteneffizienz und Anpassungsfähigkeit);

- Für dynamische Wägung (Reaktionsgeschwindigkeit < 10 ms) wählen Sie den piezoelektrischen Typ oder einen Hochgeschwindigkeits-Dehnungsmessdosen-Typ;

- Für hochpräzise Messungen im Laborbereich wählen Sie den elektromagnetischen Kraftausgleichstyp;

- Für Hochtemperatur-/starkes Vibrations-/stark korrosive Umgebungen wählen Sie Dehnungsmessdosen mit speziellen Materialien (z. B. Edelstahl 316L, keramischer elastischer Körper) oder kapazitive Typen.

Schritt 3: Kern-technische Parameter bestätigen (genaue Abstimmung auf Anforderungen)

Nach der Typauswahl sollten die technischen Parameter weiter verfeinert werden, um „Parameterüberschuss“ oder „Parametermangel“ zu vermeiden:

1. Genauigkeitsbezogene Parameter (wesentliche Indikatoren zur Bestimmung der Messgenauigkeit)

- Kombinierter Fehler (Nichtlinearität + Hysterese + Wiederholbarkeit): Bei der Auswahl muss erfüllt sein: „kombinierter Fehler ≤ tatsächlich erforderlicher Fehler“. Beispiel: Wenn der erforderliche Fehler ≤ ±0,1 % beträgt, muss der kombinierte Fehler des Sensors ≤ ±0,05 % betragen (Reserve für Redundanz).

- Empfindlichkeit: Ausgangssignal entsprechend der Einheitslast (z. B. 2 mV/V), gibt die „Empfindungsfähigkeit“ des Sensors an. Empfehlung: Gute Konsistenz der Empfindlichkeit (Empfindlichkeitsabweichung von Sensoren derselben Charge ≤ ±0,1 %), um die Signalanpassung bei mehrpunktiger Wiegung zu erleichtern; das Ausgangssignal muss zum Eingangsbereich nachfolgender Verstärker und Datenerfassungsgeräte passen (z. B. Verstärkereingangsbereich 0–10 V, Sensor-Empfindlichkeit 2 mV/V, Versorgungsspannung 10 V, maximales Ausgangssignal 20 mV, daher muss der Verstärker eine Signalamplifikationsfunktion besitzen).

- Nullpunktverschiebung: Änderung des Ausgangssignals des Sensors über die Zeit/Temperatur hinweg ohne Belastung (z. B. ±0,01 %FS/°C). Je geringer die Drift, desto besser die Langzeitstabilität.

2. Parameter zur Anpassung an die Umgebung

- Temperaturkompensationsbereich: Muss den tatsächlichen Betriebstemperaturbereich abdecken (z. B. -10 ℃~60 ℃), andernfalls sinkt die Genauigkeit erheblich.

- Schutzart (IP): Auswahl entsprechend der Umgebung (wie zuvor erwähnt).

- Hinweis: IP67 schützt vor kurzzeitiger Untertauchung (1 m Wassertiefe für 30 Minuten), IP68 vor dauerhafter Untertauchung und IP69K vor Hochdruckstrahlung (z. B. Reinigung in Lebensmittelbetrieben).

- Störfestigkeit: Bei elektromagnetischen Störungen Sensoren mit abgeschirmten Leitungen (z. B. verdrillte, geschirmte Leitungen) und CE/EMC-Zertifizierung wählen; bei Vibrationen Sensoren mit „Vibrationsfestigkeit“ ≥ der tatsächlichen Vibrationsfrequenz wählen (z. B. Vibrationsfrequenz ≤50 Hz, Sensor-Vibrationsfestigkeit ≥100 Hz).

3. Ausgangssignal und Stromversorgung

-

Art des Ausgangssignals: Muss mit nachfolgenden Geräten kompatibel sein (Verstärker, SPS, Anzeigen):

- Analogsignale (gängig): Spannungssignale (z. B. 0–5 V, 0–10 V), Stromsignale (4–20 mA, geeignet für Fernübertragung, starke Störfestigkeit), Differenzialsignale (z. B. 2 mV/V, erfordern Verstärkerumwandlung);

- Digitalsignale (RS485, CAN-Bus, Modbus-Protokoll): Starke Störfestigkeit, können direkt an SPS/Computer ohne Verstärker angeschlossen werden, geeignet für Mehreinweg-Wiegung (z. B. 4 Sensoren im parallelen Netzwerk);

- Versorgungsspannung: Üblich sind 5 V, 10 V, 24 V DC. Für eine stabile Stromversorgung sorgen (Schwankung ≤ ±5 %), um instabile Ausgangssignale aufgrund von Spannungsschwankungen zu vermeiden.

4. Struktur- und Installationsparameter

-

Außenstruktur: Auswahl entsprechend der Beladungsart und dem verfügbaren Raum:

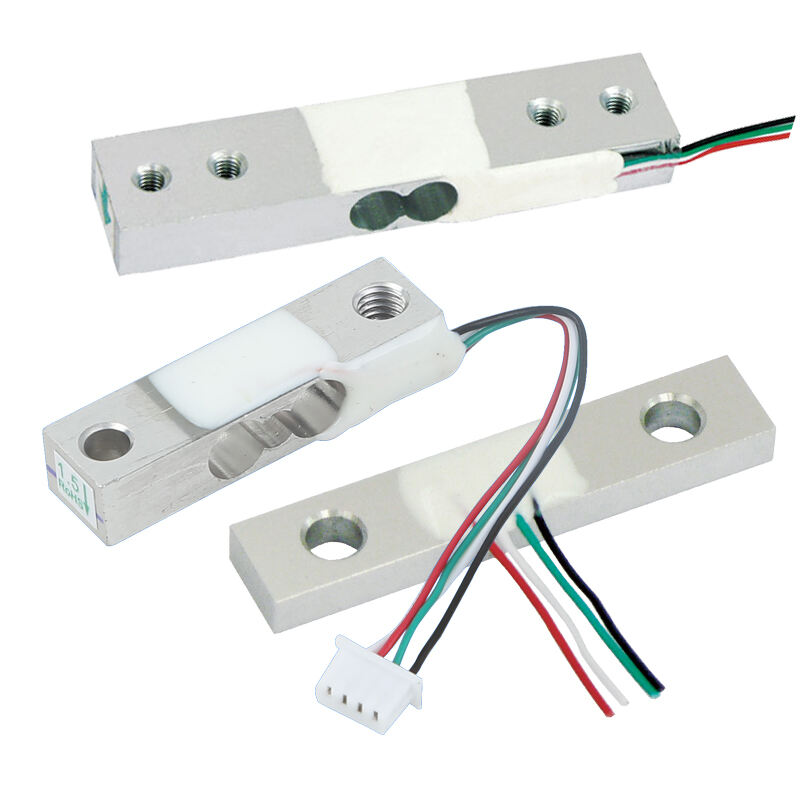

- Kragträger-Typ: Geeignet für Plattformwaagen, elektronische Tischwaagen (Ein-Punkt-/Zwei-Punkt-Aufhängung, einfache Montage, Bereich 1 kg–5 t);

- Brücken-/Säulentyp: Geeignet für große Tanks, Fahrzeugwaagen (hohe Tragfähigkeit, Bereich 10 t–1000 t, gute Exzentrizitätslastfestigkeit);

- S-Typ Zugkraftmessdose: Geeignet für hängende Wägung (z. B. Krane, Behälterwaagen, Messbereich 10 kg ~ 50 t, bidirektionale Messung von Zug- und Druckkraft);

- Dünn-/Mikrotyp: Geeignet für enge Einbauräume (z. B. kleine elektronische Waagen, medizinische Geräte, Messbereich 1 g ~ 10 kg).

- Einbauschnittstelle: Die Art der Befestigungsbohrung des Sensors (Gewindebohrung, Durchgangsbohrung) und der Abstand müssen zur Halterung der Ausrüstung passen, um „exzentrische Lastfehler“ aufgrund von Montageabweichungen zu vermeiden (ungleiche Kraftverteilung beeinträchtigt die Genauigkeit).

Schritt 4: Auswahlfehler vermeiden und auf praktische Details achten

1. Häufige Auswahlfehler

- Fehler 1: „Je höher die Genauigkeit, desto besser“ anstreben – Hochpräzise Sensoren sind teurer und haben strengere Anforderungen an Umgebung und Montage (z. B. können Laborsensoren in industriellen Werkstätten durch Vibrationen an Genauigkeit verlieren);

- Fehler 2: Messbereich entspricht exakt den Anforderungen – kein Sicherheitsfaktor, Sensor leicht durch Stöße oder Überlast beschädigt (z. B. kurzzeitige Überlast durch fallendes Material);

- Fehler 3: Auswirkung einer exzentrischen Last wird ignoriert – bei Mehrpunktmessung (z. B. eine Plattform, die von 4 Sensoren getragen wird), führt die Nichtwahl von „anti-exzentrischen“ Sensoren zu unterschiedlichen Wägeergebnissen an verschiedenen Positionen der Plattform;

- Fehler 4: Signalverträglichkeit wird vernachlässigt – das Ausgangssignal des Sensors ist nicht kompatibel mit dem Verstärker/SPS, erfordert zusätzliche Konvertierungsmodule, erhöht Kosten und Fehleranfälligkeit.

2. Praktische Hinweise

- Mehrpunktmessung erfordert „Brückenkompatibilität“: Wenn mehrere Sensoren parallel geschaltet werden, sind Sensoren mit gleicher Empfindlichkeit und gleicher Ausgangsimpedanz (Abweichung ≤ ±0,1 %) zu wählen und eine spezielle Verteilerbox zu verwenden (zur Signalanpassung);

- Materialanpassung an die Umgebung: Wählen Sie Edelstahl 304 für gewöhnliche Anwendungen, 316L oder Keramik für korrosive Umgebungen und Inconel-Legierung für Hochtemperaturumgebungen;

- Kalibrierung und Wartung: Für Handelsabrechnungsanwendungen Sensoren wählen, die „kalibrierbar“ sind und gesetzliche Zertifizierungen wie OIML und NTEP bestanden haben; für industrielle Anwendungen den Kalibrierzyklus (z. B. einmal jährlich) berücksichtigen und Sensoren mit einfachem Kalibrierverfahren auswählen;

- Lieferantenqualifikation: Bevorzugung von Lieferanten mit Branchenerfahrung und technischer Unterstützung (z. B. Installationsanleitung, Signalinbetriebnahme), um kostengünstige, qualitativ minderwertige Sensoren zu vermeiden (kurzfristig nutzbar, aber mit starker Langzeitdrift und kurzer Lebensdauer).

Beispiele zur Auswahl typischer Anwendungsszenarien (Schnellreferenz)

| Anwendungsszenario |

Empfohlener Sensortyp |

Auswahl der Kernparameter |

| Elektronische Preiswaage (Handelsabrechnung) |

Dehnungsmessstreifen-Kragträger |

Messbereich = 1,2-fache maximale Wiegekapazität, OIML-Klasse III Genauigkeit, IP65 Schutz, Spannungsausgang (0~5V) |

| Großbehälter-Wägung (10t~100t) |

Dehnungsmessstab-Säulen-/Brückentyp |

Messbereich = 1,5-fache maximale Wiegekapazität, kombinierter Fehler ±0,05 %, IP67 Schutz, Stromausgang 4~20mA (Fernübertragung) |

| Dynamische Wägung für Hochgeschwindigkeits-Sortieranlagen (unter 5 kg) |

Piezoelektrischer-/Hochgeschwindigkeits-Dehnungsmessstabtyp |

Ansprechgeschwindigkeit < 5 ms, Messbereich = 2-fache maximale Wiegekapazität, IP65 Schutz, digitales Signal (RS485) |

| Wägung korrosiver Flüssigkeiten in chemischen Werkstätten |

Dehnungsmessstab S-Typ (Material 316L) |

Messbereich = 1,5-fache maximale Wiegekapazität, IP68 Schutz, Temperaturkompensation -10℃~80℃, Ausgang 4~20mA |

| Labor Präzisionswaagen (1g~1kg) |

Elektromagnetischer Kraftausgleichstyp |

Genauigkeit ±0,001 %, Temperaturkompensation 0℃~40℃, digitales Signal (USB/RS232) |

Zusammenfassung: Kernlogik der Auswahl

Das Wesen der Wägezellen-Auswahl ist die schrittweise Abstimmung von „Anforderungen → Typ → Parameter → Details“: Zuerst klären, „was gemessen wird, wo gemessen wird und wie installiert wird“, dann den geeigneten Sensortyp auswählen und anschließend präzise mit den Kernparametern (Messbereich, Genauigkeit, Schutzart, Signal) umsetzen, wobei Fehler vermieden und praktische Details (z. B. Montage, Kalibrierung, Kompatibilität) beachtet werden.

Wenn Sie sich bei bestimmten Parametern unsicher sind, können Sie dem Lieferanten folgende Informationen zurate ziehen:

① Maximaler Wiegewert (einschließlich Zusatzgewicht);

② Genauigkeitsanforderung;

③ Betriebstemperatur/Luftfeuchtigkeit/Korrosionszustand;

④ Installationsmethode (Zug/Druck/Bauplatzgröße);

⑤ Nachgeschaltete Geräte (z. B. PLC-Modell, Verstärkertyp), und der Lieferant kann gezielte Empfehlungen geben.