En lastcell är en kärnkomponent som omvandlar masssignaler till mätbara elektriska signaler och används i stor utsträckning inom industriell metrologi, elektroniska vågar, automatiserade produktionslinjer, logistik och lagerhantering samt andra scenarier. Kärnan i valet är att anpassa sig till faktiska krav – undvika kostnadsförluster genom att överdrivet eftersträva höga parametrar, samtidigt som man förhindrar att otillräckliga parametrar påverkar mätningens noggrannhet och stabilitet. Nedan följer en systematisk och genomförbar valprocess, kombinerad med viktiga parametrar, anpassning till scenarier och praktiska rekommendationer för att hjälpa till att uppnå ett precist val.

Steg 1: Klarlägg kärnkrav och användningsscenarier (grund för val)

Innan du gör ett val måste du definiera "vad som ska mätas, i vilken miljö mätningen ska ske och hur installationen ska ske", vilket är en förutsättning för efterföljande parameterval:

1. Kärnmätkrav

- Mätobjekt: Fast (block/granulärt), vätska eller gas? Är det frätande eller visköst (t.ex. vätska som fastnar på sensorn)?

- Mätomfång (kapacitet): Ange det maximala vägningsvärdet (inklusive mätobjekt, behållare/fäste och andra tilläggsvikter) och räkna med en säkerhetsfaktor på 1,2–1,5 gånger (för att undvika skador på sensorn orsakade av stötlaster eller överbelastning). Exempel: Om den faktiska maximala vikten är 50 kg bör en sensor med ett omfång på 60–75 kg väljas; för dynamisk vägning (t.ex. material på en monteringslinje) rekommenderas en säkerhetsfaktor på 1,5–2 gånger (för att hantera stötar).

- Krav på mätnoggrannhet: Är det för handelsavvägning (kräver lagstadgad metrologisk certifiering), processövervakning (tillåter en viss felmarginal) eller högnoggrann laboratoriemätning? Exempel: Elektroniska prissättningsskal måste uppfylla OIML klass III-noggrannhet (fel ≤ ±0,1 %), industriella batchsystem har vanligtvis ett noggrannhetskrav på ±0,05 % till ±0,1 %, medan vanlig lageravvägning kan ha ett fel på ≤ ±0,5 %.

- Statiskt/dynamiskt krav: Är det statisk avvägning (t.ex. plattformvågar, tankvågar) eller dynamisk avvägning (t.ex. bandvågar, höghastighets sorteringslinjer)? I dynamiska scenarier krävs särskild tonvikt på "svarshastighet".

2. Installations- och utrymmesförhållanden

- Laddningsmetod: Dragkraft (t.ex. upphängd avvägning), tryckkraft (t.ex. plattformsvågsbäring) eller skjuvkraft (t.ex. fastklämd balkinstallation)?

- Installationsutrymme: Är sensorns yttre dimensioner (längd, diameter, avstånd mellan monteringshål) kompatibla med utrustningens struktur? Exempel: Tunn-sensorer är lämpliga för smala utrymmen (t.ex. små elektroniska vågar), och kolonn-/bro-sensorer krävs för vägning av stora tankar (hög bärförmåga och litet utrymmesbehov).

- Antal installationer: Enkelplatsvägning (t.ex. små plattformsvågar, 1 sensor) eller flerplatsvägning (t.ex. stora siloar, plattformsvågar, 3~4 sensorer parallellt)? Flerplatsvägning kräver val av "broanslutna" sensorer för att säkerställa jämn kraftfördelning.

3. Miljöförhållanden (Nyckelfaktor som påverkar sensors stabilitet)

- Temperatur: Driftsmiljöns temperaturområde (-40℃~85℃ är konventionellt; högtemperaturscenarier som i närheten av ugnar kräver värmebeständiga typer, och lågtemperaturscenarier som kylförvaring kräver lågtemperaturkompenserade typer). Observera: Temperaturdrift påverkar noggrannheten, välj därför sensorer med funktion för "temperaturegenskompensation" (kompensationsområdet måste täcka den faktiska omgivningstemperaturen).

- Fukt/skydd: Används det i fuktiga (t.ex. verkstadsrengöring, utomhus regn), dammiga eller korrosiva miljöer (t.ex. kemiska verkstäder, syra-bas vätskor)? Definiera med IP-skyddsnivå: ≥IP67 (dammskyddad, skydd mot korttidsimmersion) för utomhus-/fuktmiljöer, ≥IP68 (dammskyddad, skydd mot långtidsimmersion) för korrosiva miljöer, samt välj korrosionsbeständiga material (t.ex. rostfritt stål 316L).

- Störfaktorer: Finns det vibrationer (t.ex. på produktionslinjer, nära verktygsmaskiner) eller elektromagnetisk störning (t.ex. nära frekvensomvandlare, motorer)? För vibrationsscenarier, välj sensorer med "antivibrationsdesign"; för elektromagnetiska störnings-scenarier, välj sensorer med skärmade kablar och EMC-certifiering.

Steg 2: Välj sensortyp (matcha scenarier enligt princip/struktur)

Typen av lastcell bestäms av kärnprincipen och strukturen. Olika typer har betydande skillnader i anpassade scenarier, så valet måste baseras på "belastningsmetod, noggrannhet och miljö":

| Sensortyp |

Kärnprincip |

Fördelar |

Nackdelar |

Typiska tillämpningsfall |

| Töjningsgauge-typ (dominerande) |

Metallisk elastisk kropp deformeras under påverkan av kraft, och töjningsgivare omvandlar deformation till elektriska signaler |

Hög noggrannhet (±0,01 %–±0,1 %), måttlig kostnad, brett urval (1 g–1000 ton), god stabilitet |

Känslig för temperatur (kräver kompensation), resistenta inte mot stark korrosion (vanliga material) |

Elektroniska vågar, batchsystem, tankvågning, industriell metrologi |

| Kapacitiv typ |

Förändring i avståndet mellan kondensatorplattor under kraft, omvandlat till elektriska signaler |

Motståndskraftig mot vibrationer och stötar, hög temperaturmotstånd (-200℃~800℃), ingen mekanisk slitage |

Något lägre noggrannhet (±0,1 % ~ ±0,5 %), känslig för fukt |

Högtemperaturmiljöer, vibrationsutsatta scenarier (t.ex. gruvutrustning) |

| Piezoelektrisk typ |

Piezoelektriska material genererar laddningssignaler under påverkan av kraft |

Extremt snabb svarstid (på mikrosekundsnivå), lämplig för dynamisk vågning |

Olämplig för statisk vågning (laddningsläckage), noggrannhet starkt påverkad av temperatur |

Höghastighets dynamisk vägning (t.ex. bandvågar, sorteringsleder) |

| Hydraulisk typ |

Förändring i hydrauloljetryck under kraft, omvandlat till elektriska signaler |

Stark överbelastningsresistens, motståndskraftig mot hårda miljöer (hög temperatur/högt tryck) |

Låg noggrannhet (±0,5 %–±1 %), långsam respons |

Tung utrustning (t.ex. kranar), scenarier med hög temperatur och högt tryck |

| Elektromagnetisk kraftjämnvikts typ |

Elektromagnetisk kraft balanserar tyngdkraften, och mätning sker via strömåterkoppling |

Extremt hög noggrannhet (±0,001 %–±0,01 %) |

Hög kostnad, litet mätområde (≤50 kg), höga krav på miljö |

Laboratorieprecisionsmätning, kalibrering av normalvikter |

Nyckelvalsförslag:

- För de flesta industriella scenarier (statisk vägning, noggrannhetskrav ±0,01 % till ±0,5 %) bör töjningsgivartyp prioriteras (bäst kostnadsnytta och anpassningsförmåga);

- För dynamisk vägning (svarstid < 10 ms) välj piezoelektrisk typ eller höghastighetstöjningsgivartyp;

- För laboratorieanvändning med hög precision välj elektromagnetisk kraftbalanstyp;

- För hög temperatur/stark vibration/stark korrosion välj töjningsgivartyp med särskilda material (t.ex. rostfritt stål 316L, keramisk elastisk kropp) eller kapacitiv typ.

Steg 3: Bekräfta kärntekniska parametrar (exakt anpassade till kraven)

Efter att ha bestämt typen ska de tekniska parametrarna finjusteras för att undvika "parameternöverflöd" eller "parameterbrist":

1. Noggrannhetsrelaterade parametrar (kärnindikatorer som avgör mätnoggrannheten)

- Kombinerat fel (icke-linjäritet + hysterese + repeterbarhet): Vid val måste det uppfyllas att "kombinerat fel ≤ faktiskt krävt fel". Exempel: Om det krävda felet ≤ ±0,1 % måste sensorns kombinerade fel vara ≤ ±0,05 % (reservera marginal).

- Känslighet: Utgångssignal motsvarande enhetsvikt (t.ex. 2 mV/V), vilket anger sensorns "detekteringsförmåga". Rekommendation: God känslighetskonsekvens (känslighetsavvikelse för sensorer i samma parti ≤ ±0,1 %) för att underlätta signalanpassning vid vägning med flera punkter; utgångssignalen måste anpassas till ingångsområdet för efterföljande förstärkare och datainsamlare (t.ex. förstärkarens ingångsområde 0–10 V, sensorkänslighet 2 mV/V, strömförsörjning 10 V, maximal utgång 20 mV, så förstärkaren måste ha signalförstärkningsfunktion).

- Nollpunktsdrift: Ändring i sensorns utgångssignal över tid/temperatur utan last (t.ex. ±0,01 %FS/℃). Ju mindre drift, desto bättre långsiktig stabilitet.

2. Parametrar för anpassning till miljö

- Temperaturkompensationsområde: Måste täcka den faktiska driftstemperaturen (t.ex. -10 ℃ ~ 60 ℃), annars sjunker noggrannheten avsevärt.

- Skyddsnivå (IP): Välj enligt miljön (nämnts tidigare).

- Obs: IP67 kan förhindra korttidsimmersion (1 m vattendjup i 30 minuter), IP68 kan förhindra långtidsimmersion, och IP69K kan förhindra högtryckssprutning (t.ex. rengöring i livsmedelsverkstäder).

- Störningsbeständighet: För elektromagnetiska störningsmiljöer, välj sensorer med skärmade kablar (t.ex. tvinnade skärmade par) och CE/EMC-certifiering; för vibrationsutsatta miljöer, välj sensorer med "vibrationsbeständig nivå" ≥ den faktiska vibrationsfrekvensen (t.ex. vibrationsfrekvens ≤50 Hz, sensors vibrationsbeständighet ≥100 Hz).

3. Utgångssignal och strömförsörjning

-

Typ av utgångssignal: Måste vara kompatibel med efterföljande utrustning (förstärkare, PLC:ar, visningar):

- Analogsignaler (dominerande): Spänningssignaler (t.ex. 0–5 V, 0–10 V), strömsignaler (4–20 mA, lämpliga för långdistansöverföring, stark störresistens), differentiella signaller (t.ex. 2 mV/V, kräver förstärkaromvandling);

- Digitala signaller (RS485, CAN-buss, Modbus-protokoll): Stark störresistens, kan anslutas direkt till PLC:ar/datorer utan förstärkare, lämpliga för flerpunktsvägning (t.ex. 4 sensorer i parallellnätverk).

- Förbrukningsspänning: Vanligast är 5 V, 10 V, 24 V likström. Se till att strömförsörjningen är stabil (svängning ≤ ±5 %) för att undvika instabila utgangssignaler orsakade av spänningssvängningar.

4. Struktur och monteringsparametrar

-

Yttre struktur: Välj enligt belastningsmetod och utrymme:

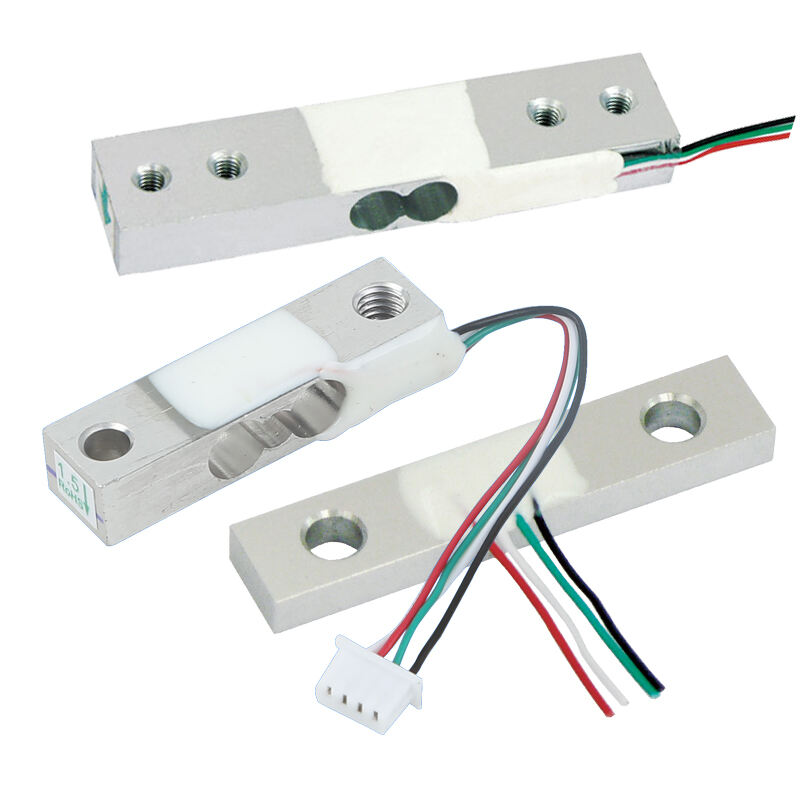

- Konsolbalkstyp: Lämplig för plattformsvågar, elektroniska bordsvågar (enkelpunkt/tvåpunktsstöd, enkel installation, omfång 1 kg–5 ton);

- Brottbalk/kolonnstyp: Lämplig för stora tankar, lastbilsvågar (hög bärförmåga, omfång 10 ton–1000 ton, god förmåga att motstå excentriska laster);

- S-typ spänningstyp: Lämplig för upphängd vägning (t.ex. kranar, upphängd bäggevågning, omfång 10 kg~50 t, tvåriktad mätning av drag- och tryckkraft);

- Tunn/mikrotyp: Lämplig för trånga utrymmen (t.ex. små elektroniska vågar, medicinsk utrustning, omfång 1 g~10 kg).

- Installationsgränssnitt: Sensorns monteringshålstyp (gängad hål, genomgående hål) och avstånd måste matcha utrustningens fäste för att undvika "excentrisk lastfel" orsakat av installationsavvikelse (o jämn kraftpåverkan som påverkar noggrannheten).

Steg 4: Undvik valfel och var uppmärksam på praktiska detaljer

1. Vanliga valfel

- Fel 1: Sträva efter "ju högre noggrannhet, desto bättre" – högnoggranna sensorer har högre kostnader och strängare krav på miljö och installation (t.ex. laboratorieensorer kan förlora noggrannhet på grund av vibrationer i industriella verkstäder);

- Misstag 2: Räckvidd exakt i enlighet med kraven – ingen säkerhetsmarginal, lätt att skada sensorn vid stötar eller överbelastning (t.ex. momentan överbelastning orsakad av fallande material);

- Misstag 3: Bortser från inverkan av excentrisk last – vid flerpunktsvägning (t.ex. en plattform som stöds av 4 sensorer), leder valet av sensorer utan "excentriska lastegenskaper" till inkonsekventa vägningsresultat vid olika positioner på plattformen;

- Misstag 4: Bortser från signalkompatibilitet – sensorns utgångssignal är inkompatibel med förstärkaren/PLC:n, vilket kräver ytterligare omvandlingsmoduler, vilket ökar kostnaderna och felkällorna.

2. Praktiska anmärkningar

- Flerpunktsvägning kräver "balkkompatibilitet": När flera sensorer kopplas parallellt, välj sensorer med konsekvent känslighet och utgående impedans (avvikelse ≤ ±0,1 %) och använd en specialkonstruerad fördelningsbox (för att balansera signalerna);

- Materialanpassning till miljön: Välj rostfritt stål 304 för vanliga scenarier, 316L eller keramik för korrosiva miljöer och Inconel-legering för högtemperaturmiljöer;

- Kalibrering och underhåll: För handelsavvecklingsscenarier, välj sensorer som är "kalibrerbara" och har genomgått lagstadgade certifieringar såsom OIML och NTEP; för industriella scenarier, överväg kalibreringscykeln (t.ex. en gång per år) och välj sensorer med enkel kalibreringsprocess;

- Leverantörsbehörighet: Prioritera leverantörer med branscherfarenhet och teknisk support (t.ex. installationsanvisningar, signalavlusning) för att undvika lågkostnads- och lågkvalitetsensorer (användbara på kort sikt men med stor långsiktig drift och kort livslängd).

Exempel på typiska scenariosval (snabbreferens)

| Användningsscenario |

Rekommenderad sensortyp |

Val av kärnparameter |

| Elektronisk prissättningsskala (handelsavveckling) |

Töjningsgauge utfäst balk |

Räckvidd = 1,2 gånger maximal vikt, OIML klass III noggrannhet, IP65-skydd, spänningsutgång (0~5 V) |

| Vägning av stora tankar (10 t~100 t) |

Töjningsgivare kolumn/brotyp |

Räckvidd = 1,5 gånger maximal vikt, kombinerat fel ±0,05 %, IP67-skydd, strömutgång 4~20 mA (långdistansöverföring) |

| Dynamisk vägning i höghastighets sorteringslinje (under 5 kg) |

Piezoelektrisk/högfrekvent töjningsgivartyp |

Svarshastighet < 5 ms, räckvidd = 2 gånger maximal vikt, IP65-skydd, digital signal (RS485) |

| Vägning av frätande vätskor i kemiska verkstäder |

Töjningsgivare S-typ (material 316L) |

Räckvidd = 1,5 gånger maximal vikt, IP68-skydd, temperaturkompensering -10 ℃~80 ℃, 4~20 mA-utgång |

| Laboratorieprecisionsvägning (1 g ~ 1 kg) |

Elektromagnetisk kraftjämnvikts typ |

Noggrannhet ±0,001 %, temperaturkompensation 0 ℃ ~ 40 ℃, digital signal (USB/RS232) |

Sammanfattning: Kärnlogik för val

Kärnan i val av lastcell är det successiva matchandet av 'krav → typ → parametrar → detaljer': först klargör man 'vad som ska mätas, var det ska mätas och hur det ska installeras', därefter väljs lämplig sensortyp, och slutligen implementeras den korrekt med hjälp av kärnparametrar (mätområde, noggrannhet, skydd, signal), samtidigt som man undviker fel och uppmärksammar praktiska detaljer (t.ex. installation, kalibrering, kompatibilitet).

Om du är osäker på specifika parametrar kan du ange följande information för att konsultera leverantören:

① Maximal viktkapacitet (inklusive hjälpvikter);

② Krav på noggrannhet;

③ Driftstemperatur/fuktighet/korrosionsförhållanden;

④ Installationsmetod (dragspänning/s tryck/konstruktionsstorlek);

⑤ Efterföljande ansluten utrustning (t.ex. PLC-modell, förstärkartyper), och leverantören kan ge målade rekommendationer.