Egy terhelésérzékelő egy alapvető komponens, amely a tömegjeleket mérhető elektromos jelekké alakítja, és széles körben használják ipari mérési technikában, elektronikus mérlegekben, automatizált gyártósorokon, logisztikában, raktározásban és egyéb alkalmazásokban. A kiválasztás lényege az aktuális igényekhez való pontos illeszkedés—elkerülve a fölösleges költségeket, amelyek a túlméretezett paraméterekből adódnak, ugyanakkor megakadályozva, hogy elégtelen paraméterek befolyásolják a mérés pontosságát és stabilitását. Az alábbiakban egy rendszerszerű, azonnal alkalmazható kiválasztási folyamatot ismertetünk, amely ötvözi a kulcsfontosságú paramétereket, a felhasználási terület igényeit és gyakorlati javaslatokat, így segítve a pontos kiválasztást.

1. lépés: Az alapvető követelmények és alkalmazási forgatókönyvek tisztázása (a kiválasztás alapja)

A kiválasztás előtt meg kell határozni, hogy "mit kell mérni, milyen környezetben kell mérni, és hogyan kell felszerelni", ami az ezt követő paraméterválasztás előfeltétele:

1. Alapvető mérési követelmények

- Mért anyag: Szilárd (darabos/szemcsés), folyadék vagy gáz? Korrodáló vagy viszkózus (pl. folyadék, amely a szenzorhoz tapad)?

- Mérési tartomány (teherbírás): Adja meg a maximális mérési értéket (a mért anyagot, edényt/tartót és egyéb segédterheléseket is beleértve), és hagyjon fent 1,2–1,5-szoros biztonsági tényezőt (az ütőterhelés vagy túlterhelés okozta sérülés elkerülése érdekében). Például: ha a tényleges maximális terhelés 50 kg, akkor 60–75 kg teherbírású szenzort kell választani; dinamikus mérésnél (pl. szerelőszalagon mozgó anyag) ajánlott 1,5–2-szeres biztonsági tényezőt meghagyni (az ütések kezelése érdekében).

- Mérési pontossági követelmény: Kereskedelmi elszámoláshoz szükséges (jogi mérési tanúsítványt igényel), folyamatszabályozáshoz (bizonyos hiba megengedett), vagy nagy pontosságú laboratóriumi méréshez? Például: az elektronikus árkijelző mérlegeknek meg kell felelniük az OIML III. osztályú pontosságnak (hiba ≤ ±0,1%), az ipari adagoló rendszerek esetében általában ±0,05%–±0,1% a pontossági igény, míg az átlagos raktározási mérések esetén a hiba akár ≤ ±0,5% is lehet.

- Dinamikus/statikus igény: Statikus mérésről van szó (pl. lapmérleg, tartálymérleg) vagy dinamikus mérésről (pl. szalagmérleg, nagysebességű osztályozó sorok)? Dinamikus alkalmazásoknál kiemelt fontosságú a „válaszidő”.

2. Telepítési és helyigény feltételek

- Betöltési mód: Húzóerő (pl. felfüggesztett mérés), nyomóerő (pl. lapmérleg terhelése), vagy nyíróerő (pl. konzolos sugár rögzítés)?

- Beszerelési hely: A szenzor külső méretei (hossz, átmérő, rögzítőlyukak távolsága) kompatibilisek az eszköz szerkezetével? Például: Vékony szenzorok alkalmasak szűk helyekre (pl. kis elektronikus mérlegek), oszlop/hidas szenzorokra pedig nagy tartályok mérésekor van szükség (nagy teherbírás és kis helyigény).

- Beszerelések száma: Egyedi mérleg (pl. kis platformmérleg, 1 szenzor) vagy többpontos mérés (pl. nagy silók, platformmérlegek, 3~4 párhuzamosan kapcsolt szenzor)? Többpontos méréshez „hidazható” szenzorokat kell választani, hogy biztosítva legyen az egyenletes erőeloszlás.

3. Környezeti feltételek (fő tényező a szenzor stabilitásában)

- Hőmérséklet: Működési környezeti hőmérséklet-tartomány (-40 ℃ ~ 85 ℃ a szokásos; magas hőmérsékletű helyeken, például kemencék közelében hőálló típus szükséges, alacsony hőmérsékletű helyeken, például hűtőkamrákban pedig alacsony hőmérséklet-kompenzált típus szükséges). Megjegyzés: A hőmérséklet-ingadozás befolyásolja a pontosságot, ezért olyan szenzorokat válasszon, amelyek rendelkeznek „hőmérséklet-kompenzáció” funkcióval (a kompenzációs tartománynak le kell fednie a tényleges környezeti hőmérsékletet).

- Páratartalom/védelem: Nedves (pl. műhelymosás, szabadtéri eső), poros vagy károsító környezetben (pl. vegyipari műhelyek, savas-lúgos folyadékok) használják? Határozza meg az IP védettségi fokozattal: ≥IP67 (pormentes, rövid idejű merítés elleni védelem) szabadtéri/nedves környezetekhez, ≥IP68 (pormentes, hosszú idejű merítés elleni védelem) károsító környezetekhez, és válasszon korrózióálló anyagokat (pl. rozsdamentes acél 316L).

- Zavaró tényezők: Vannak rezgések (pl. gyártósorokon, gépi szerszámok közelében) vagy elektromágneses zavarok (pl. frekvenciaátalakítók, motorok közelében)? Rezgéses körülmények esetén válasszon „rezgésmentes” kialakítású szenzorokat; elektromágneses zavarok esetén válasszon árnyékolt vezetékes és EMC-tanúsítvánnyal rendelkező szenzorokat.

2. lépés: Szenzortípus kiválasztása (Egyeztessen a működési elv/szerkezet alapján)

A terhelőcella típusát az alapvető elv és szerkezet határozza meg. A különböző típusok jelentős mértékben eltérnek az alkalmazható körülményekben, ezért a kiválasztást a „terhelési mód, pontosság és környezet” alapján kell végezni:

| Érzékelőtípus |

Alapelvek |

Előnyök |

Hátrányok |

Tipikus alkalmazási forgatókönyvek |

| Alakváltozási (tenziometrikus) típus (elterjedt) |

A fém rugalmas test alakja megváltozik erő hatására, és alakváltozási mérők az alakváltozást elektromos jelekké alakítja |

Magas pontosság (±0,01%–±0,1%), közepes költség, széles méréstartomány (1 g–1000 t), jó stabilitás |

Érzékeny a hőmérsékletre (kompensáció szükséges), nem ellenálló erős korrózióval szemben (általános anyagok esetén) |

Elektronikus mérlegek, adagoló rendszerek, tartálymérés, ipari metrológia |

| Kapacitív típusú |

A kondenzátorlemezek közötti távolság változása erő hatására, amely elektromos jelekké alakul |

Rezgésálló, ütésálló, magas hőmérséklet-ellenálló (-200 ℃ ~ 800 ℃), nincs mechanikai kopás |

Enyhén alacsonyabb pontosság (±0,1 % ~ ±0,5 %), érzékeny a páratartalomra |

Magas hőmérsékletű környezetek, rezgésnek kitett alkalmazások (pl. bányászati berendezések) |

| Piezoelektromos típusú |

Piezoelektromos anyagok töltésjeleket generálnak erő hatására |

Rendkívül gyors válaszidő (mikroszekundumos szintű), dinamikus mérésekhez alkalmas |

Nem alkalmas statikus mérésre (töltéselvesztés), pontosságát nagymértékben befolyásolja a hőmérséklet |

Gyors dinamikus mérés (pl. szalagos mérlegek, osztályozó sorok) |

| Hidraulikus típus |

Hidraulikus olajnyomás változása erő hatására, amely elektromos jelekké alakul |

Nagy túlterhelési ellenállás, ellenálló durva környezetekkel szemben (magas hőmérséklet/magas nyomás) |

Alacsony pontosság (±0,5%~±1%), lassú válaszidő |

Nehézgépek (pl. daruk), magas hőmérsékletű és nyomású alkalmazások |

| Elektromágneses Erőkiegyensúlyozású Típus |

Az elektromágneses erő kiegyensúlyozza a gravitációt, és az áramerősség visszacsatolásán keresztül történik a mérés |

Rendkívül magas pontosság (±0,001%~±0,01%) |

Magas költség, kis méréstartomány (≤50 kg), magas környezeti igények |

Laboratóriumi precíziós mérés, etalon súlyok kalibrálása |

Kulcsfontosságú kiválasztási javaslatok:

- A legtöbb ipari alkalmazáshoz (statikus mérlegelés, pontossági igény ±0,01%–±0,5%) előnyben részesítendő a deformációmérő típus (legmagasabb költséghatékonyság és alkalmazkodóképesség);

- Dinamikus méréshez (válaszidő < 10 ms) piezoelektromos vagy nagysebességű deformációmérő típus ajánlott;

- Laboratóriumi nagypontosságú mérésekhez ajánlott az elektromágneses erőkiegyensúlyozású típus;

- Magas hőmérsékletű/erős rezgésnek vagy erős korróziónak kitett környezetekben olyan speciális anyagú deformációmérő típust (pl. 316L rozsdamentes acél, kerámia rugalmas test) vagy kapacitív típust válasszon;

3. lépés: Alapvető technikai paraméterek megerősítése (pontos igazodás az igényekhez)

A típus meghatározása után finomítsa a technikai paramétereket a „paramétertöbblet” vagy a „paraméterhiány” elkerülése érdekében:

1. Pontossághoz kapcsolódó paraméterek (fő mutatók, amelyek meghatározzák a mérési pontosságot)

- Kombinált hiba (nemlinearitás + hiszterézis + ismételhetőség): A kiválasztás során teljesülnie kell a „kombinált hiba ≤ ténylegesen szükséges hiba” feltételnek. Példa: Ha a szükséges hiba ≤ ±0,1%, akkor az érzékelő kombinált hibájának ≤ ±0,05%-nak kell lennie (tartalék redundancia).

- Érzékenység: A kimeneti jel, amely egységnyi tömegre válaszol (pl. 2 mV/V), az érzékelő „érzékelési képességét” jelzi. Javaslat: Jó érzékenység-egyöntetűség (ugyanazon tételben lévő érzékelők érzékenységeltérése ≤ ±0,1%), hogy megkönnyítse a jel illesztését többpontos mérésnél; a kimeneti jelnek illeszkednie kell a követő erősítők és adatgyűjtők bemeneti tartományához (pl. erősítő bemeneti tartománya 0–10 V, érzékelő érzékenysége 2 mV/V, tápfeszültség 10 V, maximális kimenet 20 mV, így az erősítőnek rendelkeznie kell jelerosítési funkcióval).

- Nullapont-drift: Az érzékelő kimeneti jelének változása idővel/hőmérséklettel terhelés nélkül (pl. ±0,01% FS/°C). Minél kisebb a drift, annál jobb a hosszú távú stabilitás.

2. Környezeti alkalmazkodási paraméterek

- Hőmérséklet-kompenzációs tartomány: A tényleges működési hőmérsékletet kell lefednie (pl. -10 ℃ ~ 60 ℃), különben a pontosság jelentősen csökken.

- Védettségi szint (IP): A környezetnek megfelelően válassza ki (korábban említettük).

- Megjegyzés: Az IP67 rövid ideig tartó bemerítést képes elviselni (1 méter mély vízben 30 percig), az IP68 hosszabb ideig tartó bemerítést, míg az IP69K ellenáll a nagy nyomású permetezésnek (pl. élelmiszerüzemek tisztítása során).

- Zavarvédelem: Elektromágneses zavarok esetén válasszon árnyékolt vezetékes (pl. sodrott párás árnyékolt vezeték) és CE/EMC tanúsítvánnyal rendelkező szenzorokat; rezgéses körülmények között olyan szenzorokat válasszon, amelyek „rezgésállósága” ≥ a tényleges rezgésfrekvencia (pl. rezgésfrekvencia ≤50 Hz, szenzor rezgésállósága ≥100 Hz).

3. Kimenetjel és tápellátás

-

Kimenetjel típusa: Kompatibilisnek kell lennie a következő berendezésekkel (erősítők, PLC-k, kijelzők):

- Analog jelek (elterjedt): Feszültségjelek (pl. 0~5 V, 0~10 V), áramerősség-jelek (4~20 mA, hosszú távú átvitelre alkalmas, erős interferenciálló képesség), differenciáljelek (pl. 2 mV/V, erősítőátalakítást igényel);

- Digitális jelek (RS485, CAN busz, Modbus protokoll): Erős interferenciálló képesség, közvetlenül csatlakoztatható PLC-khez/számítógépekhez erősítő nélkül, többpontos mérésre alkalmas (pl. 4 szenzor párhuzamos hálózatba kapcsolva).

- Tápfeszültség: Általánosan 5 V, 10 V, 24 V DC. Biztosítani kell az állandó tápellátást (ingadozás ≤ ±5%), hogy elkerülhető legyen a kimeneti jel instabilitása feszültségingadozás miatt.

4. Szerkezet és szerelési paraméterek

-

Külső szerkezet: A terhelési módtól és a rendelkezésre álló helytől függően válasszon:

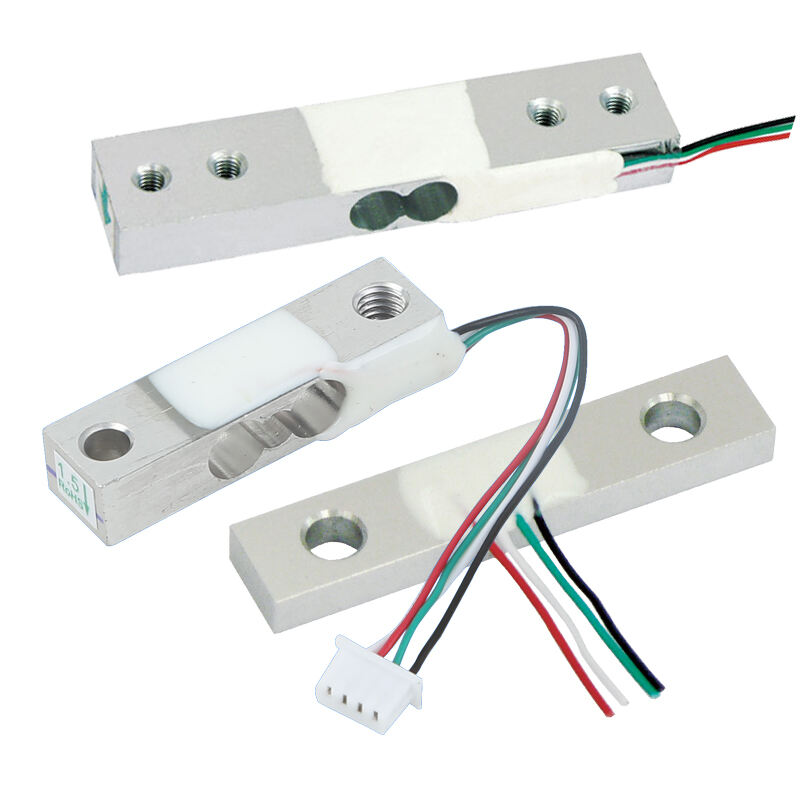

- Konzolgerendás típus: Asztali mérlegekhez, elektronikus mérlegekhez alkalmas (egypontos/kétpontos támasztás, könnyű szerelés, 1 kg ~ 5 t tartomány);

- Híd/oszlop típus: Nagy tartályokhoz, tehergépkocsi-mérlegekhez alkalmas (nagy teherbírás, 10 t ~ 1000 t tartomány, jó excentrikus terhelésállóság);

- S-típusú feszítőtípus: Felfüggesztett méréshez alkalmas (pl. daruk, adagolók felfüggesztett mérése, mérési tartomány 10 kg~50 t, húzó/nyomó erő kétirányú mérése);

- Vékony/mikro típus: Kevés helyet igénylő alkalmazásokhoz (pl. kis elektronikus mérlegek, orvosi berendezések, mérési tartomány 1 g~10 kg).

- Felszerelési felület: Az érzékelő rögzítőlyukainak típusának (menetes lyuk, átmenő lyuk) és távolságának egyeznie kell a berendezés tartójával, hogy elkerüljük a „tengelyeltéréses hibát”, amely a felszerelés pontatlanságából származik (a terhelés egyenetlen eloszlása, ami befolyásolja a pontosságot).

4. lépés: Hibák elkerülése és a gyakorlati részletekre figyelés

1. Gyakori kiválasztási hibák

- Hiba 1: A „minél magasabb pontosság, annál jobb” elv követése—A nagy pontosságú érzékelők magasabb költségűek, és szigorúbb követelményeket támasztanak a környezettel és a felszereléssel szemben (pl. laboratóriumi szenzorok pontossága csökkenhet ipari vibráció hatására).

- Hiba 2: Pontosan megfelelő méréstartomány – nincs biztonsági tényező, így az érzékelő könnyen megsérülhet ütés vagy túlterhelés miatt (pl. anyag leesése által okozott pillanatnyi túlterhelés);

- Hiba 3: Az excentrikus terhelés hatásának figyelmen kívül hagyása – többpontos mérésnél (pl. 4 érzékelő által támasztott platform) az „excentrikus terhelés ellen védett” érzékelők kiválasztásának elmaradása a platform különböző pontjainál eltérő mérési eredményekhez vezet;

- Hiba 4: A jelkompatibilitás figyelmen kívül hagyása – az érzékelő kimeneti jele nem kompatibilis az erősítővel/PLC-vel, így további átalakító modulok szükségesek, ami költségnövekedést és meghibásodási pontokat jelent.

2. Gyakorlati megjegyzések

- Többpontos méréshez „híd-kompatibilitás” szükséges: Amikor több érzékelőt párhuzamosan kapcsolnak, olyan érzékelőket kell választani, amelyek érzékenysége és kimeneti impedanciája azonos (eltérés ≤ ±0,1%), valamint speciális elosztódobozt kell használni (a jelek kiegyensúlyozásához);

- Anyagok alkalmazkodása a környezethez: válassza a rozsdamentes acél 304-es típusát általános alkalmazásokhoz, 316L vagy kerámia anyagot korrodáló környezetekhez, illetve Inconel ötvözetet magas hőmérsékletű környezetekhez;

- Kalibrálás és karbantartás: Kereskedelmi elszámolási célokra olyan szenzorokat válasszon, amelyek "kalibrálhatók" és rendelkeznek törvényesen elismert tanúsítványokkal, mint például az OIML vagy NTEP; ipari alkalmazásokhoz vegye figyelembe a kalibrálási ciklust (pl. évente egyszer) és olyan szenzorokat válasszon, amelyeknél a kalibrálás egyszerű eljárással történik;

- Beszállítói minősítés: Elsődlegesen olyan beszállítókat részesítsen előnyben, akik rendelkeznek ágazati tapasztalattal és technikai támogatással (pl. szerelési útmutató, jelhangolás), hogy elkerülje a alacsony költségű és alacsony minőségű szenzorokat (rövid távon használhatók, de hosszú távon nagy drifttel és rövid élettartammal rendelkeznek).

Tipikus alkalmazási példák a szenzorválasztáshoz (gyors tájékoztató)

| Alkalmazási forgatókönyv |

Ajánlott szenzortípus |

Alapvető paraméterek kiválasztása |

| Elektronikus mérlegegység (kereskedelmi elszámolás) |

Feszültségmérő tömegérzékelő konzolgerenda |

Mérési tartomány = maximális terhelés 1,2-szerese, OIML III. osztályú pontosság, IP65 védettség, feszültségkimenet (0~5 V) |

| Nagy tartályok mérése (10 t ~ 100 t) |

Alakváltozási érzékelős oszlop/hídtípus |

Mérési tartomány = maximális terhelés 1,5-szerese, összesített hiba ±0,05%, IP67 védettség, 4~20 mA-es áramkimenet (távolsági átvitel) |

| Dinamikus mérés nagy sebességű válogatóvonalon (5 kg alatti) |

Piezoelektromos/nagysebességű alakváltozási érzékelős típus |

Válaszidő < 5 ms, mérési tartomány = maximális terhelés 2-szerese, IP65 védettség, digitális jel (RS485) |

| Koprosív folyadékok mérése vegyi üzemekben |

Alakváltozási érzékelős S-típusú (316L anyag) |

Mérési tartomány = maximális terhelés 1,5-szerese, IP68 védettség, hőmérséklet-kompenzáció -10 ℃ ~ 80 ℃, 4~20 mA kimenet |

| Laboratóriumi precíziós mérés (1g~1kg) |

Elektromágneses Erőkiegyensúlyozású Típus |

Pontosság ±0,001%, hőmérséklet-kompenzáció 0℃~40℃, digitális jel (USB/RS232) |

Összegzés: A kiválasztás alapelve

A terhelésmérő cella kiválasztásának lényege a „követelmények → típus → paraméterek → részletek” szerinti réteges illesztés: először tisztázni kell, hogy „mit, hol és hogyan kell mérni”, majd kiválasztani a megfelelő érzékelőtípust, végül pedig a fő paraméterekkel (méréshatár, pontosság, védelem, jel) pontosan megvalósítani, közben elkerülve a hibákat, és figyelmet fordítva a gyakorlati részletekre (pl. felszerelés, kalibrálás, kompatibilitás).

Ha bizonytalan a konkrét paramétereket illetően, adja meg az alábbi információkat a szállítóval való konzultációhoz:

① Maximális mérési érték (segédterheléssel együtt);

② Pontossági igény;

③ Üzemi hőmérséklet/páratartalom/korróziós körülmények;

④ Felszerelési mód (húzó/nyomó/térbeli méret);

⑤ Az ezt követő csatlakoztatott berendezések (például PLC modell, erősítő típus), és a szállító célzott ajánlásokat adhat.