Une cellule de charge est un composant essentiel qui convertit les signaux de masse en signaux électriques mesurables, largement utilisée dans la métrologie industrielle, les balances électroniques, les lignes de production automatisées, la logistique et l'entreposage, ainsi que dans d'autres scénarios. Le cœur du choix consiste à adapter les besoins réels — éviter un gaspillage de coûts en visant trop haut en termes de paramètres, tout en prévenant des paramètres insuffisants qui pourraient nuire à la précision et à la stabilité des mesures. Voici un processus de sélection systématique et concret, combinant paramètres clés, adaptation au scénario et recommandations pratiques pour permettre un choix précis.

Étape 1 : Clarifier les besoins fondamentaux et les scénarios d'application (fondement de la sélection)

Avant de choisir, il est nécessaire de définir « quoi mesurer, dans quel environnement mesurer et comment installer », ce qui constitue la base pour la sélection ultérieure des paramètres :

1. Exigences fondamentales de mesure

- Objet mesuré : Solide (bloc/pulvérulent), liquide ou gaz ? Est-il corrosif ou visqueux (par exemple, liquide adhérant au capteur) ?

- Plage de mesure (capacité) : Indiquez la valeur maximale de pesée (incluant l'objet mesuré + récipient/support et autres poids auxiliaires), et prévoyez un facteur de sécurité de 1,2 à 1,5 fois (afin d'éviter les dommages au capteur dus à une charge d'impact ou à une surcharge). Exemple : Si la pesée maximale réelle est de 50 kg, sélectionnez un capteur avec une plage de 60 à 75 kg ; pour une pesée dynamique (par exemple, matériaux sur une ligne d'assemblage), il est recommandé de prévoir un facteur de sécurité de 1,5 à 2 fois (pour faire face aux chocs).

- Exigence de précision de mesure : S'agit-il d'un règlement commercial (nécessitant une certification métrologique légale), d'une surveillance de processus (tolérant une certaine erreur) ou d'une mesure de laboratoire haute précision ? Exemple : les balances électroniques tarifaires doivent satisfaire à la classe III OIML (erreur ≤ ±0,1 %), les systèmes industriels de dosage ont généralement une exigence de précision de ±0,05 % à ±0,1 %, et la pesée en entrepôt ordinaire peut présenter une erreur ≤ ±0,5 %.

- Exigence dynamique/statique : S'agit-il d'une pesée statique (par exemple, plateforme de pesage, réservoir pesé) ou d'une pesée dynamique (par exemple, balance à bande, lignes de tri à grande vitesse) ? Les scénarios dynamiques exigent une attention particulière sur la « vitesse de réponse ».

2. Conditions d'installation et d'espace

- Méthode de chargement : En traction (par exemple, pesage suspendu), en compression (par exemple, capteur de plateforme de pesage) ou en cisaillement (par exemple, installation à poutre encastrée) ?

- Espace d'installation : Les dimensions extérieures du capteur (longueur, diamètre, entraxe des trous de fixation) sont-elles compatibles avec la structure de l'équipement ? Exemple : les capteurs fins conviennent aux espaces restreints (par exemple, petites balances électroniques), tandis que les capteurs en colonne/en pont sont nécessaires pour la pesée de grands réservoirs (forte capacité de charge et faible encombrement).

- Nombre d'installations : pesée en un point (par exemple, petites balances à plateforme, 1 capteur) ou pesée multipoints (par exemple, grands silos, balances à plateforme, 3~4 capteurs en parallèle) ? La pesée multipoints exige de choisir des capteurs « en pont » afin d'assurer une répartition uniforme des forces.

3. Conditions environnementales (facteur clé affectant la stabilité du capteur)

- Température : plage de température ambiante de fonctionnement (-40 °C à 85 °C est conventionnelle ; les scénarios à haute température, comme près des fours, nécessitent des types résistants à la chaleur, et les scénarios à basse température, comme dans les installations frigorifiques, nécessitent des types compensés en basse température). Remarque : la dérive thermique affecte la précision, choisissez donc des capteurs dotés de la fonction « compensation de température » (la plage de compensation doit couvrir la température ambiante réelle).

- Humidité/protection : l'usage se fait-il dans des environnements humides (par exemple, lavage d'atelier, pluie extérieure), poussiéreux ou corrosifs (par exemple, ateliers chimiques, liquides acides ou basiques) ? Définir selon le niveau de protection IP : ≥IP67 (étanche à la poussière, protection contre l'immersion brève) pour les environnements extérieurs/humides, ≥IP68 (étanche à la poussière, protection contre l'immersion prolongée) pour les environnements corrosifs, et choisir des matériaux résistants à la corrosion (par exemple, acier inoxydable 316L).

- Facteurs d'interférence : Existe-t-il des vibrations (par exemple sur les lignes de production, à proximité d'outils machines) ou des interférences électromagnétiques (par exemple près de convertisseurs de fréquence, de moteurs) ? Pour les environnements vibrants, sélectionnez des capteurs dotés d'un design « anti-vibrations » ; pour les environnements soumis à des interférences électromagnétiques, privilégiez des capteurs équipés de fils blindés et d'une certification CEM.

Étape 2 : Sélectionner le type de capteur (associer les scénarios selon le principe/structure)

Le type de cellule de charge est déterminé par le principe fondamental et la structure. Les différents types présentent des différences notables selon les scénarios d'utilisation, aussi le choix doit-il s'appuyer sur la « méthode de chargement, la précision et l'environnement » :

| Type de capteur |

Principe fondamental |

Avantages |

Inconvénients |

Scénarios d'application typiques |

| Type à jauges de contrainte (dominant) |

Le corps élastique en métal se déforme sous l'effet d'une force, et jauges de Contrainte convertit la déformation en signaux électriques |

Haute précision (±0,01 % à ±0,1 %), coût modéré, plage étendue (1 g à 1 000 t), bonne stabilité |

Sensible aux variations de température (nécessite une compensation), non résistant à la forte corrosion (matériaux ordinaires) |

Systèmes de pesage électroniques, systèmes de dosage, pesage de cuves, métrologie industrielle |

| Type capacitif |

Variation de la distance entre les plaques du condensateur sous l'effet d'une force, convertie en signaux électriques |

Antivibrations, antidéflagrant, résistance aux hautes températures (-200℃~800℃), pas d'usure mécanique |

Précision légèrement inférieure (±0,1 % ~ ±0,5 %), sensible à l'humidité |

Environnements à haute température, scénarios avec vibrations (par exemple, équipements miniers) |

| Type piézoélectrique |

Les matériaux piézoélectriques génèrent des signaux électriques sous l'effet d'une force |

Vitesse de réponse extrêmement rapide (niveau microsecondes), adapté au pesage dynamique |

Inadapté au pesage statique (fuite de charge), la précision est fortement affectée par la température |

Pesée dynamique à grande vitesse (par exemple, balances à courroie, lignes de tri) |

| Type hydraulique |

Variation de la pression d'huile hydraulique sous une force, convertie en signaux électriques |

Grande résistance à la surcharge, résistante aux environnements difficiles (haute température/haute pression) |

Faible précision (±0,5 % ~ ±1 %), réponse lente |

Machines lourdes (par exemple, grues), scénarios à haute température et haute pression |

| Type à équilibre de force électromagnétique |

La force électromagnétique compense la gravité, et la mesure est effectuée par rétroaction de courant |

Précision extrêmement élevée (±0,001 % ~ ±0,01 %) |

Coût élevé, plage réduite (≤50 kg), exigences environnementales strictes |

Mesure de précision en laboratoire, étalonnage des poids standards |

Suggestions clés de sélection :

- Pour la plupart des scénarios industriels (pesage statique, exigence de précision ±0,01 % à ±0,5 %), privilégier le type à jauge de contrainte (meilleur rapport coût-performance et adaptabilité) ;

- Pour le pesage dynamique (vitesse de réponse < 10 ms), choisir le type piézoélectrique ou le type à jauge de contrainte haute vitesse ;

- Pour les mesures de haute précision en laboratoire, choisir le type à équilibre de force électromagnétique ;

- Pour les environnements à haute température / forte vibration / forte corrosion, choisir le type à jauge de contrainte avec matériaux spéciaux (par exemple, acier inoxydable 316L, corps élastique en céramique) ou le type capacitif.

Étape 3 : Confirmer les paramètres techniques principaux (correspondance précise aux besoins)

Après avoir déterminé le type, affiner les paramètres techniques afin d'éviter le « surplus de paramètres » ou l'« insuffisance de paramètres » :

1. Paramètres liés à la précision (indicateurs principaux déterminant la précision de mesure)

- Erreur combinée (non-linéarité + hystérésis + répétabilité) : Lors de la sélection, il est nécessaire de respecter la condition « erreur combinée ≤ erreur réellement requise ». Exemple : Si l'erreur requise ≤ ±0,1 %, l'erreur combinée du capteur doit être ≤ ±0,05 % (prévoir une marge de sécurité).

- Sensibilité : Signal de sortie correspondant à une unité de poids (par exemple, 2 mV/V), indiquant la « capacité de détection » du capteur. Recommandation : Une bonne cohérence de sensibilité (écart de sensibilité des capteurs d'un même lot ≤ ±0,1 %) afin de faciliter l'appariement des signaux dans les systèmes de pesage multipoints ; le signal de sortie doit être compatible avec la plage d'entrée des amplificateurs et des collecteurs de données ultérieurs (par exemple, plage d'entrée de l'amplificateur 0~10 V, sensibilité du capteur 2 mV/V, alimentation 10 V, signal de sortie maximal 20 mV, donc l'amplificateur doit disposer d'une fonction d'amplification du signal).

- Dérive du zéro : Variation du signal de sortie du capteur dans le temps/la température en l'absence de charge (par exemple, ±0,01 %FS/°C). Moins la dérive est importante, meilleure est la stabilité à long terme.

2. Paramètres d'adaptation environnementale

- Plage de compensation de température : Doit couvrir la plage de température de fonctionnement réelle (par exemple, -10 ℃~60 ℃), sinon la précision chutera considérablement.

- Niveau de protection (IP) : À sélectionner selon l'environnement (mentionné précédemment).

- Remarque : L'IP67 permet de résister à une immersion à court terme (profondeur d'eau de 1 m pendant 30 minutes), l'IP68 à une immersion prolongée, et l'IP69K aux jets d'eau sous haute pression (par exemple, nettoyage dans les ateliers alimentaires).

- Capacité anti-interférences : Dans les cas d'interférences électromagnétiques, choisir des capteurs équipés de câbles blindés (par exemple, câbles torsadés blindés) et disposant d'une certification CE/EMC ; dans les environnements vibrants, choisir des capteurs dont le « niveau anti-vibration » est supérieur ou égal à la fréquence de vibration réelle (par exemple, fréquence de vibration ≤50 Hz, niveau anti-vibration du capteur ≥100 Hz).

3. Signal de sortie et alimentation

-

Type de signal de sortie : Doit être compatible avec les équipements suivants (amplificateurs, automates programmables (PLC), afficheurs) :

- Signaux analogiques (courants) : Signaux de tension (par exemple, 0~5 V, 0~10 V), signaux de courant (4~20 mA, adaptés à la transmission sur longue distance, forte immunité aux interférences), signaux différentiels (par exemple, 2 mV/V, nécessitant une conversion par amplificateur) ;

- Signaux numériques (RS485, bus CAN, protocole Modbus) : Forte immunité aux interférences, peuvent être directement connectés à des API/ordinateurs sans amplificateurs, adaptés à la pesée multipoint (par exemple, 4 capteurs en réseau parallèle).

- Tension d'alimentation : La valeur conventionnelle est 5 V, 10 V, 24 V CC. Assurez une alimentation stable (fluctuation ≤ ±5 %) afin d'éviter des signaux de sortie instables dus aux variations de tension.

4. Paramètres de structure et d'installation

-

Structure externe : Sélectionner selon la méthode de chargement et l'espace disponible :

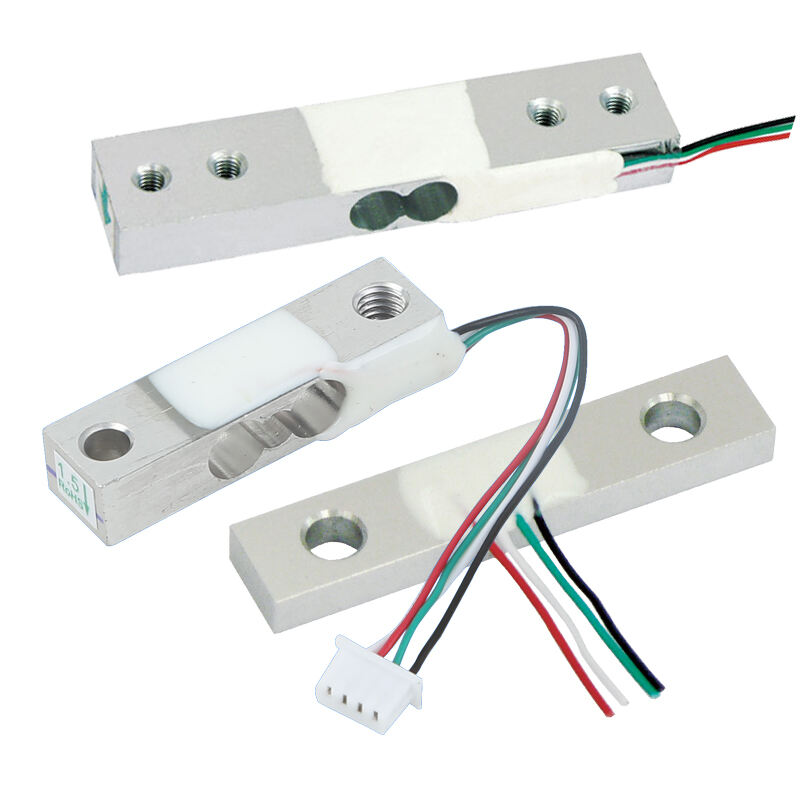

- Type poutre encastrée : Adapté aux balances de plateforme, balances électroniques sur table (support simple ou double, installation facile, plage de 1 kg à 5 t) ;

- Type pont/colonne : Adapté aux grands réservoirs, bascules à camions (forte capacité de charge, plage de 10 t à 1000 t, bonne résistance à la charge excentrée) ;

- Type de tension S : Adapté à la pesée suspendue (par exemple, grues, trémies suspendues, plage de 10 kg à 50 t, mesure bidirectionnelle de la traction/compression) ;

- Type fin/micro : Adapté aux espaces restreints (par exemple, petites balances électroniques, équipements médicaux, plage de 1 g à 10 kg).

- Interface d'installation : Le type de trou de montage du capteur (trou fileté, trou traversant) et l'entraxe doivent correspondre au support de l'équipement afin d'éviter une « erreur de charge excentrée » due à un défaut d'installation (force inégale affectant la précision).

Étape 4 : Éviter les erreurs de sélection et prêter attention aux détails pratiques

1. Erreurs courantes de sélection

- Erreur 1 : Chercher « plus de précision est toujours mieux » — les capteurs haute précision ont un coût plus élevé et des exigences plus strictes en matière d'environnement et d'installation (par exemple, un capteur de laboratoire peut perdre sa précision en raison des vibrations dans un atelier industriel) ;

- Erreur 2 : Étendue correspondant exactement aux exigences — aucun facteur de sécurité, risque de détérioration du capteur dû à un impact ou une surcharge (par exemple, surcharge instantanée causée par la chute de matériaux) ;

- Erreur 3 : Ne pas tenir compte de l'effet de la charge excentrée — pour une pesée multipoints (par exemple, une plateforme supportée par 4 capteurs), le fait de ne pas choisir des capteurs « anti-charge excentrée » entraîne des résultats de pesée incohérents selon les positions sur la plateforme ;

- Erreur 4 : Négliger la compatibilité du signal — le signal de sortie du capteur n'est pas compatible avec l'amplificateur/PLC, ce qui nécessite des modules de conversion supplémentaires, augmentant ainsi les coûts et les points de défaillance.

2. Remarques pratiques

- La pesée multipoints nécessite une « compatibilité en pont » : lorsque plusieurs capteurs sont connectés en parallèle, sélectionnez des capteurs ayant une sensibilité et une impédance de sortie identiques (déviation ≤ ±0,1 %) et utilisez une boîte de jonction dédiée (afin d'équilibrer les signaux) ;

- Adaptation du matériau à l'environnement : sélectionner l'acier inoxydable 304 pour les scénarios ordinaires, le 316L ou la céramique pour les environnements corrosifs, et l'alliage Inconel pour les environnements à haute température ;

- Étalonnage et maintenance : pour les scénarios de règlement commercial, choisir des capteurs « étalonnables » ayant passé des certifications légales telles que OIML et NTEP ; pour les scénarios industriels, prendre en compte le cycle d'étalonnage (par exemple une fois par an) et sélectionner des capteurs dotés d'un processus d'étalonnage simple ;

- Qualifications du fournisseur : privilégier les fournisseurs possédant une expérience dans le secteur et un support technique (par exemple, guide d'installation, débogage du signal) afin d'éviter les capteurs à faible coût et de mauvaise qualité (utilisables à court terme mais présentant une importante dérive à long terme et une courte durée de vie) ;

Exemples de sélection par scénario typique (référence rapide)

| Scénario d'application |

Type de capteur recommandé |

Sélection des paramètres principaux |

| Balance électronique de prix (règlement commercial) |

Poutre encastrée à jauge de contrainte |

Plage = 1,2 fois la pesée maximale, précision OIML Classe III, protection IP65, sortie tension (0~5 V) |

| Pesage de grands réservoirs (10 t~100 t) |

Type colonne/jauge de contrainte en pont |

Plage = 1,5 fois la pesée maximale, erreur combinée ±0,05 %, protection IP67, sortie courant 4~20 mA (transmission à longue distance) |

| Pesage dynamique sur ligne de tri rapide (en dessous de 5 kg) |

Type piézoélectrique/à jauge de contrainte haute vitesse |

Vitesse de réponse < 5 ms, plage = 2 fois la pesée maximale, protection IP65, signal numérique (RS485) |

| Pesage de liquides corrosifs dans les ateliers chimiques |

Type S à jauge de contrainte (matériau 316L) |

Plage = 1,5 fois la pesée maximale, protection IP68, compensation de température -10 ℃~80 ℃, sortie 4~20 mA |

| Pesage de précision en laboratoire (1 g ~ 1 kg) |

Type à équilibre de force électromagnétique |

Précision ±0,001 %, compensation thermique 0 ℃ ~ 40 ℃, signal numérique (USB/RS232) |

Résumé : logique fondamentale du choix

L'essence du choix d'un capteur de charge réside dans l'appariement progressif des « exigences → type → paramètres → détails » : commencer par clarifier « quoi mesurer, où mesurer et comment installer », puis sélectionner le type de capteur approprié, et enfin le mettre en œuvre précisément à l'aide des paramètres clés (capacité, précision, protection, signal), tout en évitant les erreurs et en prêtant attention aux détails pratiques (par exemple, installation, étalonnage, compatibilité).

Si vous n'êtes pas certain des paramètres spécifiques, vous pouvez fournir les informations suivantes pour consulter le fournisseur :

① Valeur maximale de pesage (y compris le poids auxiliaire) ;

② Exigence de précision ;

③ Température de fonctionnement / humidité / état de corrosion ;

④ Méthode d'installation (traction / compression / dimensions de l'espace) ;

⑤ Équipement connecté ultérieur (par exemple, modèle de PLC, type d'amplificateur), et le fournisseur peut fournir des recommandations ciblées.