Snímač zatížení je klíčovou součástí, která převádí hmotnostní signály na měřitelné elektrické signály, široce využívané v průmyslové metrodynii, elektronických váhách, automatizovaných výrobních linkách, logistice a skladování a dalších aplikacích. Základem výběru je přizpůsobení skutečným požadavkům – vyhnout se plýtvání náklady nadměrným usilováním o vysoké parametry a zároveň zabránit nedostatečným parametrům, které by ovlivnily přesnost a stabilitu měření. Níže je uveden systematický a prakticky proveditelný postup výběru, který kombinuje klíčové parametry, přizpůsobení scénáře a praktické rady pro dosažení přesného výběru.

Krok 1: Ujasnění základních požadavků a aplikačních scénářů (základ výběru)

Před výběrem je nutné definovat „co měřit, v jakém prostředí měřit a jak nainstalovat“, což je předpoklad pro následné výběry parametrů:

1. Základní požadavky na měření

- Měřený objekt: Tuhá látka (blok/granule), kapalina nebo plyn? Je agresivní nebo viskózní (např. kapalina přilnavá na senzoru)?

- Rozsah měření (kapacita): Uveďte maximální váživou hodnotu (včetně měřeného objektu + nádoby/upínacího zařízení a dalších pomocných hmotností) a ponechte bezpečnostní faktor 1,2–1,5násobek (aby nedošlo k poškození senzoru nárazovým zatížením či přetížením). Příklad: Pokud je skutečná maximální váha 50 kg, měl by být vybrán senzor s rozsahem 60–75 kg; u dynamického vážení (např. materiál na montážní lince) se doporučuje bezpečnostní faktor 1,5–2násobek (pro kompenzaci rázových zatížení).

- Požadavek na přesnost měření: Je určen pro obchodní rozúčtování (vyžaduje právní metrologickou certifikaci), sledování procesů (povoluje určitou chybu) nebo vysoce přesná laboratorní měření? Příklad: Elektronické cenové váhy musí splňovat přesnost dle OIML třídy III (chyba ≤ ±0,1 %), průmyslové dávkovací systémy obvykle mají požadavek na přesnost ±0,05 % až ±0,1 % a běžné skladové vážení může mít chybu ≤ ±0,5 %.

- Požadavek na dynamické/statické použití: Jde o statické vážení (např. plošinové váhy, vážení nádrží) nebo dynamické vážení (např. pásnicové váhy, vysokorychlostní řadící linky)? U dynamických scénářů je třeba zdůraznit „rychlost odezvy“.

2. Instalační a prostorové podmínky

- Způsob zatížení: Tahový (např. zavěšené vážení), tlakový (např. ložisko plošinové váhy) nebo smykový (např. instalace nosníku s konzolou)?

- Instalační prostor: Jsou vnější rozměry senzoru (délka, průměr, rozteč montážních otvorů) kompatibilní se strukturou zařízení? Příklad: Tenké senzory jsou vhodné pro úzké prostory (např. malé elektronické váhy), zatímco pro vážení velkých nádrží jsou vyžadovány senzory typu sloupek/článek (vysoká nosná kapacita a malá prostorová náročnost).

- Počet instalací: Vážení na jednom místě (např. malé plošné váhy, 1 senzor) nebo vícebodové vážení (např. velké sily, plošné váhy, 3 až 4 senzory paralelně)? U vícebodového vážení je nutné vybrat senzory „propojitelné“ (bridgeable), aby se zajistilo rovnoměrné rozložení zatížení.

3. Provozní podmínky (klíčový faktor ovlivňující stabilitu senzoru)

- Teplota: Rozsah provozní teploty okolí (-40 ℃ až 85 ℃ je běžný; pro vysokoteplotní aplikace, např. v blízkosti pecí, jsou zapotřebí tepelně odolné typy a pro nízkoteplotní aplikace, např. ve skladu chlazených potravin, jsou zapotřebí typy s kompenzací nízké teploty). Poznámka: Teplotní drift ovlivňuje přesnost, proto vybírejte senzory s funkcí „kompenzace teploty“ (rozsah kompenzace musí pokrývat skutečnou okolní teplotu).

- Vlhkost/ochrana: Je použití v místech s vlhkem (např. mytí v dílnách, dešťová atmosféra), prachem nebo korozivními prostředími (např. chemické dílny, kyseliny a zásady)? Definujte pomocí stupně ochrany IP: ≥IP67 (prachotěsné, odolné proti krátkodobému ponoření) pro venkovní/vlhká prostředí, ≥IP68 (prachotěsné, odolné proti dlouhodobému ponoření) pro korozivní prostředí a vybírejte materiály odolné proti korozi (např. nerezová ocel 316L).

- Vlivové faktory: Existují vibrace (např. na výrobních linkách, v blízkosti obráběcích strojů) nebo elektromagnetické rušení (např. v blízkosti frekvenčních měničů, motorů)? U scénářů s vibracemi vyberte senzory s „protivibračním“ designem; u scénářů s elektromagnetickým rušením zvolte senzory se stíněnými kabely a EMC certifikací.

Krok 2: Výběr typu senzoru (přiřazení scénářů podle principu/struktury)

Typ snímače síly je určen základním principem a konstrukcí. Různé typy se výrazně liší v příslušných aplikacích, proto musí být výběr proveden na základě „způsobu zatěžování, přesnosti a prostředí“:

| Typ senzoru |

Základní princip |

Výhody |

Nevýhody |

Typické aplikace |

| Tenzometrický typ (nejrozšířenější) |

Kovové pružné těleso se deformuje působením síly a tenzometry převádí deformaci na elektrické signály |

Vysoká přesnost (±0,01 % až ±0,1 %), střední cena, široký rozsah (1 g až 1000 t), dobrá stabilita |

Citlivý na teplotu (vyžaduje kompenzaci), není odolný proti silnému koroznímu působení (u běžných materiálů) |

Elektronické váhy, dávkovací systémy, vážení nádrží, průmyslová metrologie |

| Kapacitní typ |

Změna vzdálenosti mezi deskami kondenzátoru působením síly, převedená na elektrické signály |

Odolnost proti vibracím, nárazům, vysokým teplotám (-200 ℃ až 800 ℃), bez mechanického opotřebení |

O něco nižší přesnost (±0,1 % až ±0,5 %), citlivost na vlhkost |

Prostředí s vysokou teplotou, aplikace s vibracemi (např. těžební zařízení) |

| Piezoelektrický typ |

Piezoelektrické materiály generují elektrický náboj pod působením síly |

Extrémně rychlá odezva (v mikrosekundách), vhodné pro dynamické vážení |

Nevhodné pro statické vážení (únik náboje), přesnost silně ovlivněná teplotou |

Vysokorychlostní dynamické vážení (např. pásy s váhami, třídicí linky) |

| Hydraulický typ |

Změna tlaku hydraulického oleje působením síly, převedená na elektrické signály |

Vysoká odolnost proti přetížení, odolný vůči náročným prostředím (vysoká teplota/vysoký tlak) |

Nízká přesnost (±0,5 % až ±1 %), pomalá odezva |

Těžké strojní zařízení (např. jeřáby), aplikace za vysokých teplot a tlaků |

| Elektromagnetický typ s vyvážením síly |

Elektromagnetická síla vyvažuje gravitaci a měření probíhá prostřednictvím proudové zpětné vazby |

Extrémně vysoká přesnost (±0,001 % až ±0,01 %) |

Vysoké náklady, malý rozsah (≤50 kg), vysoké požadavky na prostředí |

Přesné měření v laboratoři, kalibrace etalonů |

Doporučení pro výběr klíčových parametrů:

- Pro většinu průmyslových aplikací (statické vážení, požadavek na přesnost ±0,01 % až ±0,5 %) doporučujeme tenzometrický typ (nejvyšší nákladová efektivita a přizpůsobivost);

- Pro dynamické vážení (rychlost odezvy < 10 ms) vyberte piezoelektrický typ nebo tenzometrický typ s vysokou rychlostí;

- Pro laboratorní měření s vysokou přesností vyberte typ s elektromagnetickou rovnováhou sil;

- Pro vysoké teploty/silné vibrace/silnou korozivní zátěž vyberte tenzometrický typ ze speciálních materiálů (např. nerezová ocel 316L, keramické pružné těleso) nebo kapacitní typ.

Krok 3: Potvrďte klíčové technické parametry (přesné přizpůsobení požadavkům)

Po určení typu upřesněte technické parametry, abyste se vyhnuli „nadbytečným“ nebo „nedostatečným“ parametrům:

1. Parametry související s přesností (klíčové ukazatele určující přesnost měření)

- Kombinovaná chyba (nelinearita + hystereze + opakovatelnost): Při výběru je nutné splnit podmínku „kombinovaná chyba ≤ skutečně požadovaná chyba“. Příklad: Pokud je požadovaná chyba ≤ ±0,1 %, musí být kombinovaná chyba senzoru ≤ ±0,05 % (rezervní zásoba).

- Citlivost: Výstupní signál odpovídající jednotkové hmotnosti (např. 2 mV/V), udávající „schopnost snímání“ senzoru. Doporučení: Dobrá konzistence citlivosti (odchylka citlivosti senzorů ve stejné sérii ≤ ±0,1 %) pro usnadnění úpravy signálu u vícebodového vážení; výstupní signál musí odpovídat vstupnímu rozsahu následných zesilovačů a sběračů dat (např. vstupní rozsah zesilovače 0–10 V, citlivost senzoru 2 mV/V, napájení 10 V, maximální výstup 20 mV, takže zesilovač musí mít funkci zesílení signálu).

- Drift nuly: Změna výstupního signálu senzoru v čase/teplotě bez zatížení (např. ±0,01 % ZH/°C). Čím menší drift, tím lepší dlouhodobá stabilita.

2. Parametry přizpůsobení prostředí

- Rozsah kompenzace teploty: Musí pokrývat skutečnou provozní teplotu (např. -10 ℃ až 60 ℃), jinak výrazně klesne přesnost.

- Úroveň ochrany (IP): Vyberte podle prostředí (již zmíněno dříve).

- Poznámka: IP67 zabraňuje krátkodobému ponoření (1 m hloubka po dobu 30 minut), IP68 zabraňuje dlouhodobému ponoření a IP69K zabraňuje postřiku vysokým tlakem (např. čištění ve výrobnách potravin).

- Odolnost proti rušení: Pro scénáře s elektromagnetickým rušením vyberte senzory se stíněnými vodiči (např. stíněné dvouvodičové kroucené páry) a certifikací CE/EMC; pro scénáře s vibracemi vyberte senzory s „úrovní odolnosti proti vibracím“ ≥ skutečné frekvenci vibrací (např. frekvence vibrací ≤50 Hz, úroveň odolnosti senzoru proti vibracím ≥100 Hz).

3. Výstupní signál a napájení

-

Typ výstupního signálu: Musí být kompatibilní s následným zařízením (zesilovače, PLC, displeje):

- Analogové signály (běžné): Napěťové signály (např. 0~5 V, 0~10 V), proudové signály (4~20 mA, vhodné pro přenos na dlouhé vzdálenosti, silná odolnost proti rušení), diferenciální signály (např. 2 mV/V, vyžadují zesilovač pro převod);

- Digitální signály (RS485, CAN bus, Modbus protokol): Silná odolnost proti rušení, lze přímo připojit k PLC/počítačům bez zesilovačů, vhodné pro vícebodové vážení (např. 4 snímače paralelně propojené do sítě).

- Napájecí napětí: Běžné hodnoty jsou 5 V, 10 V, 24 V stejnosměrného proudu. Zajistěte stabilní napájení (výkyvy ≤ ±5 %), aby nedocházelo k nestabilním výstupním signálům způsobeným kolísáním napětí.

4. Konstrukce a instalační parametry

-

Venkovní konstrukce: Vyberte podle způsobu zatížení a prostoru:

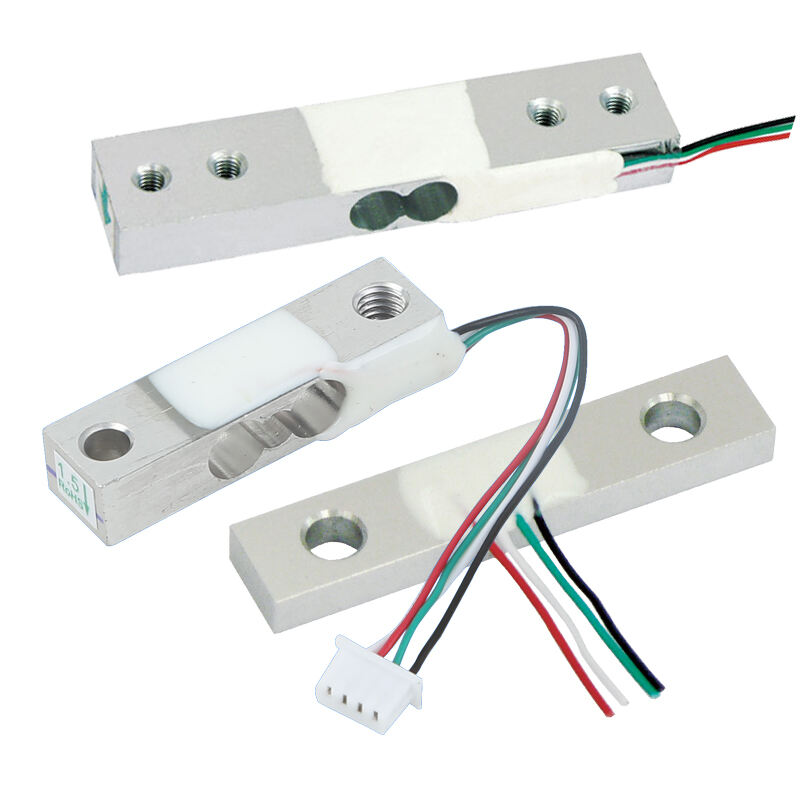

- Typ konzoly (cantilever beam): Vhodný pro plošné váhy, elektronické stolní váhy (jednobodová/dvoubodová podpora, snadná instalace, rozsah 1 kg~5 t);

- Mostový/sloupový typ: Vhodný pro velké nádrže, autováhy (vysoká nosná kapacita, rozsah 10 t~1000 t, dobrá odolnost proti šikmému zatížení);

- Tenzometrický snímač typu S: vhodný pro zavěšené vážení (např. jeřáby, zavěšené vážení vaku, rozsah 10 kg až 50 t, obousměrné měření tahového/tlakového zatížení);

- Tenký/mikro typ: vhodný pro úzké prostory (např. malé elektronické váhy, lékařské přístroje, rozsah 1 g až 10 kg).

- Rozhraní pro montáž: Typ montážních otvorů senzoru (závitový otvor, průchozí otvor) a jejich rozteč musí odpovídat upevnění zařízení, aby se předešlo chybě způsobené „mimoosým zatížením“ (nerovnoměrné zatížení ovlivňující přesnost).

Krok 4: Vyhněte se chybám při výběru a věnujte pozornost praktickým detailům

1. Běžné chyby při výběru

- Chyba 1: Snaha po "co nejvyšší přesnosti" – vysoce přesné snímače mají vyšší náklady a přísnější požadavky na prostředí a montáž (např. laboratorní snímače mohou ztratit přesnost kvůli vibracím v průmyslových dílnách);

- Chyba 2: Rozsah přesně odpovídající požadavkům – žádná bezpečnostní rezerva, snadné poškození senzoru nárazem nebo přetížením (např. okamžité přetížení způsobené padajícím materiálem);

- Chyba 3: Ignorování vlivu bočního zatížení – u vícebodového vážení (např. plošina podepřená 4 senzory) nevýběr senzorů „odolných proti bočnímu zatížení“ vede k nestejným výsledkům vážení na různých místech plošiny;

- Chyba 4: Nedbalost na kompatibilitu signálu – výstupní signál senzoru není kompatibilní s zesilovačem/PLC, což vyžaduje dodatečné převodní moduly, zvyšuje náklady a riziko poruch.

2. Praktické poznámky

- Vícebodové vážení vyžaduje „kompatibilitu můstku“: Při paralelním připojení více senzorů vyberte senzory se stejnou citlivostí a výstupní impedancí (odchylka ≤ ±0,1 %) a použijte speciální rozbočovací krabici (pro vyrovnání signálů);

- Přizpůsobení materiálu prostředí: Pro běžné aplikace vyberte nerezovou ocel 304, pro koroze odolná prostředí 316L nebo keramiku a pro vysokoteplotní prostředí slitinu Inconel;

- Kalibrace a údržba: Pro obchodní rozúčtování vyberte senzory, které je možné kalibrovat a které mají platná právní osvědčení, jako jsou OIML a NTEP; pro průmyslové aplikace zvažte kalibrační cyklus (např. jednou ročně) a vybírejte senzory s jednoduchým kalibračním procesem;

- Kvalifikace dodavatele: Upřednostňujte dodavatele s odbornou zkušeností a technickou podporou (např. návod k instalaci, ladění signálu), abyste se vyhnuli levným a nízkokvalitním senzorům (vhodným na krátkou dobu, ale s velkým dlouhodobým driftováním a krátkou životností).

Typické příklady výběru podle scénáře (rychlý přehled)

| Aplikační scénář |

Doporučený typ senzoru |

Výběr klíčových parametrů |

| Elektronická váha pro cenové stanovení (obchodní rozúčtování) |

Tenzometrický konzolový nosník |

Rozsah = 1,2násobek maximálního zatížení, přesnost podle OIML třída III, ochrana IP65, výstup napětí (0~5 V) |

| Vážení velkých nádrží (10 až 100 t) |

Tenzometrický sloupec/typ můstku |

Rozsah = 1,5násobek maximálního zatížení, kombinovaná chyba ±0,05 %, ochrana IP67, proudový výstup 4~20 mA (přenos na dálku) |

| Dynamické vážení na linkách pro rychlé třídění (do 5 kg) |

Piezoelektrický/rychlý tenzometrický typ |

Rychlost odezvy < 5 ms, rozsah = 2násobek maximálního zatížení, ochrana IP65, digitální signál (RS485) |

| Vážení korozeodolných kapalin v chemických dílnách |

Tenzometrický typ S (materiál 316L) |

Rozsah = 1,5násobek maximálního zatížení, ochrana IP68, kompenzace teploty -10 ℃~80 ℃, výstup 4~20 mA |

| Laboratorní přesné vážení (1 g až 1 kg) |

Elektromagnetický typ s vyvážením síly |

Přesnost ±0,001 %, kompenzace teploty 0 ℃ až 40 ℃, digitální signál (USB/RS232) |

Shrnutí: Základní logika výběru

Podstata výběru snímače zatížení spočívá v postupném přiřazování „požadavků → typu → parametrů → detailů“: nejprve stanovte „co měřit, kde měřit a jak instalovat“, poté vyberte vhodný typ senzoru a nakonec přesně definujte klíčové parametry (rozsah, přesnost, ochrana, signál), přičemž se vyhnete chybám a dáte pozor na praktické detaily (např. montáž, kalibraci, kompatibilitu).

Pokud si nejste jisti konkrétními parametry, můžete poskytnout následující informace pro konzultaci se dodavatelem:

① Maximální váživí hodnota (včetně pomocné hmotnosti);

② Požadavek na přesnost;

③ Provozní teplota/vlhkost/korozní prostředí;

④ Způsob instalace (tah/tlak/velikost prostoru);

⑤ Následující připojené zařízení (např. model PLC, typ zesilovače) a dodavatel může poskytnout cílené doporučení.