Un sensore di carico è un componente fondamentale che converte segnali di massa in segnali elettrici misurabili, ampiamente utilizzato nella metrologia industriale, bilance elettroniche, linee di produzione automatizzate, logistica e magazzinaggio, e altri scenari. Il cuore della selezione consiste nell'adattare i requisiti effettivi—evitando sprechi di costo derivanti dal perseguimento eccessivo di parametri elevati, ma anche prevenendo parametri insufficienti che potrebbero compromettere l'accuratezza e la stabilità delle misurazioni. Di seguito viene presentato un processo di selezione sistematico ed eseguibile, che combina parametri chiave, adattamento allo scenario e suggerimenti pratici per consentire una selezione precisa.

Passo 1: Chiarire i requisiti principali e gli scenari di applicazione (fondamento della selezione)

Prima della selezione, è necessario definire "cosa misurare, in quale ambiente misurare e come installare", che rappresenta il presupposto per la successiva scelta dei parametri:

1. Requisiti principali di misurazione

- Oggetto da misurare: Solido (massa/granulare), liquido o gas? È corrosivo o viscoso (ad esempio, liquido che aderisce al sensore)?

- Intervallo di misura (capacità): Specificare il valore massimo di pesatura (inclusi l'oggetto da misurare, il contenitore/il supporto e altri pesi ausiliari) e prevedere un fattore di sicurezza compreso tra 1,2 e 1,5 (per evitare danni al sensore causati da carichi d'impatto o sovraccarichi). Esempio: se la pesatura massima effettiva è di 50 kg, si dovrebbe scegliere un sensore con un intervallo di 60-75 kg; per la pesatura dinamica (ad esempio, materiali su una linea di montaggio), si consiglia di prevedere un fattore di sicurezza compreso tra 1,5 e 2 volte (per affrontare gli impatti).

- Requisito di accuratezza della misurazione: È destinato al regolamento commerciale (richiede certificazione metrologica legale), al monitoraggio del processo (ammessa una certa tolleranza) o alla misurazione di laboratorio ad alta precisione? Esempio: le bilance elettroniche per la vendita al dettaglio devono soddisfare la Classe III OIML (errore ≤ ±0,1%), i sistemi industriali di dosaggio richiedono generalmente un'accuratezza di ±0,05%~±0,1%, mentre per la pesatura ordinaria in magazzino è accettabile un errore ≤ ±0,5%.

- Requisito dinamico/statico: Si tratta di pesatura statica (ad esempio, bilance a piattaforma, pesatura di serbatoi) o pesatura dinamica (ad esempio, bilance a nastro, linee di selezione ad alta velocità)? Negli scenari dinamici è necessario enfatizzare la "velocità di risposta".

2. Condizioni di installazione e spazio disponibile

- Metodo di carico: A trazione (ad esempio, pesatura sospesa), a compressione (ad esempio, supporto della bilancia a piattaforma) o a forza di taglio (ad esempio, installazione con trave a sbalzo)?

- Spazio di installazione: Le dimensioni esterne del sensore (lunghezza, diametro, interasse fori di montaggio) sono compatibili con la struttura dell'equipaggiamento? Ad esempio: i sensori sottili sono adatti per spazi ristretti (es. piccole bilance elettroniche), mentre per la pesatura di grandi serbatoi sono richiesti sensori a colonna/ponte (elevata capacità portante e ridotto ingombro).

- Numero di installazioni: pesatura a singolo punto (es. piccole bilance a piattaforma, 1 sensore) o pesatura multipunto (es. grandi silos, bilance a piattaforma, 3~4 sensori in parallelo)? La pesatura multipunto richiede la selezione di sensori "ponticellabili" per garantire una distribuzione uniforme della forza.

3. Condizioni ambientali (fattore chiave che influenza la stabilità del sensore)

- Temperatura: intervallo di temperatura ambiente operativa (-40℃~85℃ è convenzionale; per scenari ad alta temperatura, come vicino a forni, sono necessari tipi resistenti al calore, e per scenari a bassa temperatura, come nei magazzini frigoriferi, sono richiesti tipi compensati al freddo). Nota: la deriva termica influisce sulla precisione, pertanto selezionare sensori con funzione di "compensazione della temperatura" (l'intervallo di compensazione deve coprire la temperatura ambiente effettiva).

- Umidità/protezione: viene utilizzato in ambienti umidi (ad esempio, lavaggio in officina, pioggia all'aperto), polverosi o corrosivi (ad esempio, laboratori chimici, liquidi acido-base)? Definire in base al livello di protezione IP: ≥IP67 (protezione contro la polvere e l'immersione breve) per ambienti esterni/umidi, ≥IP68 (protezione contro la polvere e l'immersione prolungata) per ambienti corrosivi, e selezionare materiali resistenti alla corrosione (ad esempio, acciaio inossidabile 316L).

- Fattori di interferenza: Sono presenti vibrazioni (ad esempio su linee di produzione, vicino a macchine utensili) o interferenze elettromagnetiche (ad esempio vicino a convertitori di frequenza, motori)? Per scenari con vibrazioni, selezionare sensori con design "antivibrazione"; per scenari con interferenze elettromagnetiche, scegliere sensori con cavi schermati e certificazione EMC.

Passo 2: Selezionare il tipo di sensore (abbinare gli scenari in base al principio/struttura)

Il tipo di cella di carico è determinato dal principio fondamentale e dalla struttura. I diversi tipi presentano notevoli differenze negli scenari applicativi; la scelta deve quindi basarsi su "metodo di carico, accuratezza e ambiente":

| Tipo di sensore |

Principio Fondamentale |

Vantaggi |

Svantaggi |

Scenari di applicazione tipici |

| Tipo a estensimetri (principale) |

Il corpo elastico in metallo si deforma sotto l'azione della forza, e estensimetri converte la deformazione in segnali elettrici |

Alta precisione (±0,01% ~ ±0,1%), costo moderato, gamma ampia (1 g ~ 1000 t), buona stabilità |

Suscettibile alle variazioni di temperatura (richiede compensazione), non resistente alla corrosione intensa (con materiali ordinari) |

Bilance elettroniche, sistemi di dosaggio, pesatura di serbatoi, metrologia industriale |

| Tipo capacitivo |

Variazione della distanza tra le piastre del condensatore sotto forza, convertita in segnali elettrici |

Antivibrazione, antiurto, resistenza alle alte temperature (-200℃~800℃), nessun usura meccanica |

Precisione leggermente inferiore (±0,1%~±0,5%), sensibile all'umidità |

Ambienti ad alta temperatura, scenari con vibrazioni (ad esempio, attrezzature minerarie) |

| Tipo piezoelettrico |

Materiali piezoelettrici generano segnali di carica sotto forza |

Velocità di risposta estremamente elevata (livello microsecondo), adatto per la pesatura dinamica |

Non adatto alla pesatura statica (perdita di carica), precisione fortemente influenzata dalla temperatura |

Ponderazione dinamica ad alta velocità (ad esempio, bilance a nastro, linee di selezione) |

| Tipo idraulico |

Variazione della pressione dell'olio idraulico sotto sforzo, convertita in segnali elettrici |

Elevata resistenza al sovraccarico, resistente agli ambienti difficili (alta temperatura/alta pressione) |

Bassa precisione (±0,5% ~ ±1%), risposta lenta |

Macchinari pesanti (ad esempio, gru), scenari ad alta temperatura e alta pressione |

| Tipo a bilanciamento della forza elettromagnetica |

La forza elettromagnetica bilancia la forza di gravità, e la misurazione avviene tramite retroazione della corrente |

Precisione estremamente elevata (±0,001% ~ ±0,01%) |

Costo elevato, campo ridotto (≤50 kg), elevate esigenze ambientali |

Misurazione di precisione in laboratorio, taratura dei pesi campione |

Suggerimenti per la selezione chiave:

- Per la maggior parte degli scenari industriali (pesatura statica, requisito di accuratezza ±0,01%~±0,5%), privilegiare il tipo a estensimetro (miglior rapporto costo-efficacia e adattabilità);

- Per la pesatura dinamica (velocità di risposta < 10 ms), scegliere il tipo piezoelettrico o il tipo a estensimetro ad alta velocità;

- Per misurazioni ad alta precisione in laboratorio, scegliere il tipo a bilanciamento della forza elettromagnetica;

- Per ambienti ad alta temperatura/vibrazioni intense/corrosione intensa, scegliere il tipo a estensimetro con materiali speciali (ad es. acciaio inox 316L, corpo elastico in ceramica) oppure il tipo capacitivo.

Passaggio 3: Confermare i parametri tecnici principali (Corrispondenza precisa dei requisiti)

Dopo aver determinato il tipo, definire con precisione i parametri tecnici per evitare "surplus di parametro" o "insufficienza di parametro":

1. Parametri relativi all'accuratezza (Indicatori principali che determinano l'accuratezza della misurazione)

- Errore combinato (non linearità + isteresi + ripetibilità): Durante la selezione, è necessario soddisfare la condizione "errore combinato ≤ errore effettivamente richiesto". Esempio: Se l'errore richiesto ≤ ±0,1%, l'errore combinato del sensore deve essere ≤ ±0,05% (riserva di ridondanza).

- Sensibilità: Segnale di uscita corrispondente all'unità di peso (ad esempio, 2mV/V), che indica la "capacità di rilevamento" del sensore. Consiglio: Buona coerenza della sensibilità (deviazione della sensibilità dei sensori nella stessa serie ≤ ±0,1%) per facilitare l'allineamento del segnale in sistemi di pesatura multi-punto; il segnale di uscita deve corrispondere al campo di ingresso degli amplificatori e dei dispositivi di acquisizione dati successivi (ad esempio, campo di ingresso dell'amplificatore 0~10V, sensibilità del sensore 2mV/V, alimentazione 10V, uscita massima 20mV, quindi l'amplificatore deve avere funzione di amplificazione del segnale).

- Deriva dello zero: Variazione del segnale di uscita del sensore nel tempo/temperatura in assenza di carico (ad esempio, ±0,01%FS/℃). Minore è la deriva, migliore sarà la stabilità a lungo termine.

2. Parametri di adattamento ambientale

- Intervallo di compensazione della temperatura: Deve coprire la temperatura operativa effettiva (ad esempio, -10℃~60℃), altrimenti la precisione diminuirà notevolmente.

- Livello di protezione (IP): Selezionare in base all'ambiente (menzionato in precedenza).

- Nota: IP67 può prevenire l'immersione a breve termine (1 m di profondità per 30 minuti), IP68 può prevenire l'immersione prolungata e IP69K può prevenire lo spruzzo ad alta pressione (ad esempio, pulizia nei laboratori alimentari).

- Capacità anti-interferenza: In scenari con interferenze elettromagnetiche, selezionare sensori con cavi schermati (ad esempio, cavi schermati a coppia intrecciata) e certificazione CE/EMC; in scenari con vibrazioni, selezionare sensori con "livello anti-vibrazione" ≥ alla frequenza di vibrazione effettiva (ad esempio, frequenza di vibrazione ≤50 Hz, livello anti-vibrazione del sensore ≥100 Hz).

3. Segnale di uscita e alimentazione

-

Tipo di segnale di uscita: Deve essere compatibile con le apparecchiature successive (amplificatori, PLC, display):

- Segnali analogici (principali): segnali di tensione (ad es. 0~5V, 0~10V), segnali di corrente (4~20mA, adatti alla trasmissione a lunga distanza, elevata immunità ai disturbi), segnali differenziali (ad es. 2mV/V, richiedono conversione con amplificatore);

- Segnali digitali (RS485, bus CAN, protocollo Modbus): elevata immunità ai disturbi, possono essere collegati direttamente a PLC/PC senza amplificatori, adatti alla pesatura multipunto (ad es. 4 sensori in rete parallela).

- Tensione di alimentazione: quella convenzionale è 5V, 10V, 24V DC. Assicurarsi un'alimentazione stabile (fluttuazione ≤ ±5%) per evitare segnali di uscita instabili causati da variazioni di tensione.

4. Parametri strutturali e di installazione

-

Struttura esterna: selezionare in base al metodo di carico e allo spazio disponibile:

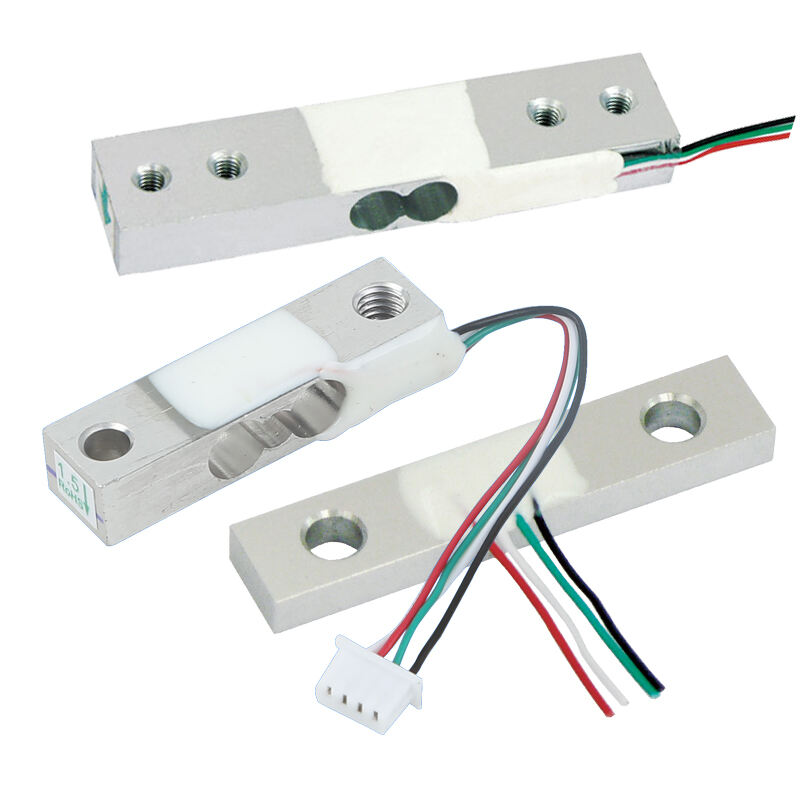

- Tipo a mensola: adatto per bilance a piattaforma, bilance elettroniche da banco (supporto monopunto/bipunto, facile installazione, portata da 1 kg a 5 t);

- Tipo a ponte/colonna: adatto per serbatoi grandi e bilance per camion (elevata capacità di carico, portata da 10 t a 1000 t, buona resistenza ai carichi eccentrici);

- Tipo di tensione S: Adatto per pesatura sospesa (ad esempio, gru, pesatura sospesa di tramogge, portata da 10 kg a 50 t, misurazione bidirezionale della trazione/compressione);

- Tipo sottile/micro: Adatto per spazi ristretti (ad esempio, piccole bilance elettroniche, apparecchiature mediche, portata da 1 g a 10 kg).

- Interfaccia di installazione: Il tipo di foro di montaggio del sensore (foro filettato, foro passante) e l'interasse devono corrispondere al supporto dell'apparecchiatura per evitare "errori di carico eccentrico" causati da deviazioni nell'installazione (forza non uniforme che influisce sulla precisione).

Passaggio 4: Evitare errori di scelta e prestare attenzione ai dettagli pratici

1. Errori comuni nella selezione

- Errore 1: Cercare "più alta è la precisione, meglio è"—i sensori ad alta precisione hanno costi maggiori e richiedono condizioni ambientali e di installazione più rigorose (ad esempio, i sensori da laboratorio possono perdere precisione a causa delle vibrazioni nei reparti industriali);

- Errore 2: Portata esattamente corrispondente ai requisiti—nessun fattore di sicurezza, rischio elevato di danneggiare il sensore a causa di urti o sovraccarichi (ad esempio, sovraccarico istantaneo causato dalla caduta del materiale);

- Errore 3: Ignorare l'impatto del carico eccentrico—per pesature multipunto (ad esempio, una piattaforma supportata da 4 sensori), non selezionare sensori "anti-carico eccentrico" porta a risultati di pesatura non uniformi in diverse posizioni della piattaforma;

- Errore 4: Trascurare la compatibilità del segnale—il segnale in uscita del sensore non è compatibile con l'amplificatore/PLC, richiedendo moduli aggiuntivi di conversione, aumentando costi e punti di guasto.

2. Note pratiche

- La pesatura multipunto richiede "compatibilità del ponte": quando più sensori sono collegati in parallelo, selezionare sensori con sensibilità e impedenza di uscita coerenti (deviazione ≤ ±0,1%) e utilizzare una scatola di giunzione dedicata (per bilanciare i segnali);

- Adattamento del materiale all'ambiente: selezionare acciaio inossidabile 304 per scenari ordinari, 316L o ceramica per ambienti corrosivi e lega Inconel per ambienti ad alta temperatura;

- Calibrazione e manutenzione: per scenari di regolamento commerciale, selezionare sensori "calibrabili" e dotati di certificazioni legali come OIML e NTEP; per scenari industriali, considerare il ciclo di calibrazione (ad esempio una volta all'anno) e scegliere sensori con procedure di calibrazione semplici;

- Qualifiche del fornitore: dare la priorità a fornitori con esperienza nel settore e supporto tecnico (ad esempio, guida all'installazione, debug del segnale) per evitare sensori a basso costo e bassa qualità (utilizzabili a breve termine ma con deriva a lungo termine elevata e vita utile breve).

Esempi di selezione per scenari tipici (riferimento rapido)

| Scenario di Applicazione |

Tipo di sensore consigliato |

Selezione dei parametri principali |

| Bilancia elettronica per pesatura commerciale (regolamento commerciale) |

Trave a sbalzo con estensimetro |

Portata = 1,2 volte la massa massima, precisione OIML Classe III, protezione IP65, uscita tensione (0~5V) |

| Pesatura di serbatoi grandi (10t~100t) |

Tipo a colonna/ponte estensimetrico |

Portata = 1,5 volte la massa massima, errore combinato ±0,05%, protezione IP67, uscita corrente 4~20mA (trasmissione a lunga distanza) |

| Pesatura dinamica per linee di selezione ad alta velocità (sotto i 5 kg) |

Tipo piezoelettrico/estensimetrico ad alta velocità |

Velocità di risposta < 5 ms, portata = 2 volte la massa massima, protezione IP65, segnale digitale (RS485) |

| Pesatura di liquidi corrosivi nei laboratori chimici |

Tipo S estensimetrico (materiale 316L) |

Portata = 1,5 volte la massa massima, protezione IP68, compensazione della temperatura -10℃~80℃, uscita 4~20mA |

| Pesa di precisione in laboratorio (1g~1kg) |

Tipo a bilanciamento della forza elettromagnetica |

Accuratezza ±0,001%, compensazione della temperatura 0℃~40℃, segnale digitale (USB/RS232) |

Riepilogo: logica fondamentale della selezione

L'essenza della selezione del trasduttore è l'allineamento progressivo di "esigenze → tipo → parametri → dettagli": innanzitutto chiarire "cosa misurare, dove misurare e come installare", quindi scegliere il tipo di sensore più adatto, e infine implementarlo con precisione attraverso i parametri principali (portata, accuratezza, protezione, segnale), evitando errori e prestando attenzione ai dettagli pratici (ad esempio, installazione, calibrazione, compatibilità).

Se non si è certi riguardo a parametri specifici, è possibile fornire le seguenti informazioni per consultare il fornitore:

① Valore massimo di pesatura (incluso il peso ausiliario);

② Requisito di accuratezza;

③ Condizioni operative di temperatura/umidità/corrosione;

④ Metodo di installazione (trazione/compressione/dimensioni dello spazio);

⑤ Attrezzature collegate successive (ad esempio, modello PLC, tipo di amplificatore), e il fornitore può fornire raccomandazioni mirate.