Een loadcel is een kerncomponent die massasignalen omzet in meetbare elektrische signalen, veel gebruikt in industriële metrologie, elektronische weegschalen, geautomatiseerde productielijnen, logistiek en magazijnoperaties, en andere toepassingen. De kern van de selectie is het aanpassen aan de daadwerkelijke eisen—het vermijden van kostenverspilling door te hoge parameters na te streven, terwijl onvoldoende parameters worden voorkomen die de meetnauwkeurigheid en stabiliteit beïnvloeden. Hieronder volgt een systematisch en uitvoerbaar selectieproces, gecombineerd met belangrijke parameters, aanpassing aan scenario's en praktische suggesties om nauwkeurige selectie te realiseren.

Stap 1: Kernvereisten en toepassingsscenario's verduidelijken (basis van de selectie)

Voorafgaand aan de selectie moet worden vastgesteld "wat gemeten moet worden, in welke omgeving gemeten moet worden en hoe geïnstalleerd moet worden". Dit is de voorwaarde voor de latere parameterselectie:

1. Kernmeetvereisten

- Te meten object: Vast (blok/vlak), vloeibaar of gas? Is het corrosief of viskeus (bijv. vloeistof die aan de sensor hecht)?

- Meetbereik (capaciteit): Geef de maximale weegwaarde op (inclusief het gemeten object + container/beugel en andere hulplasten) en houd rekening met een veiligheidsfactor van 1,2~1,5 keer (om schade aan de sensor door stootbelasting of overbelasting te voorkomen). Voorbeeld: Als de daadwerkelijke maximale weegwaarde 50 kg is, dient een sensor met een bereik van 60~75 kg te worden geselecteerd; bij dynamisch wegen (bijv. materialen op een lopende band) wordt aanbevolen een veiligheidsfactor van 1,5~2 keer in acht te nemen (om impact te kunnen opvangen).

- Meetnauwkeurigheidseis: Is het voor handelsafwikkeling (vereist wettelijke metrologische certificering), procesbewaking (waarbij een bepaalde foutmarge is toegestaan) of hoogwaardige laboratoriummeting? Voorbeeld: Elektronische prijsschalen moeten voldoen aan OIML Klasse III nauwkeurigheid (fout ≤ ±0,1%), industriële doseersystemen hebben meestal een nauwkeurigheidseis van ±0,05%~±0,1%, en gewone magazijnweegtoepassingen kunnen een foutmarge hebben van ≤ ±0,5%.

- Dynamisch/statisch vereiste: Betreft het statisch wegen (bijv. platformschalen, tankweegsystemen) of dynamisch wegen (bijv. bandweegschalen, hoge-snelheids sorteermachines)? Bij dynamische toepassingen moet specifieke aandacht gaan naar "respons snelheid".

2. Installatie- en ruimtevoorwaarden

- Laadmethode: Trekkracht (bijv. opgehangen weging), drukkracht (bijv. draagpunt bij platformschaal) of afschuifkracht (bijv. cantilever balkinstallatie)?

- Installatieruimte: Zijn de externe afmetingen van de sensor (lengte, diameter, afstand tussen montagegaten) compatibel met de opbouw van de apparatuur? Voorbeeld: Dunne sensoren zijn geschikt voor smalle ruimtes (bijvoorbeeld kleine elektronische weegschalen), terwijl kolom/brug-sensoren nodig zijn voor het wegen van grote tanks (hoge belastbaarheid en geringe ruimtebeslag).

- Aantal installaties: Enkelvoudig wegen (bijvoorbeeld kleine platformweegschalen, 1 sensor) of meervoudig wegen (bijvoorbeeld grote silo's, platformweegschalen, 3~4 sensoren parallel)? Bij meervoudig wegen dient u "brugbare" sensoren te kiezen om een gelijkmatige krachtsverdeling te garanderen.

3. Omgevingsomstandigheden (belangrijke factor die de stabiliteit van de sensor beïnvloedt)

- Temperatuur: Werkomgevingstemperatuurbereik (-40℃~85℃ is conventioneel; bij hoge-temperatuurscenario's zoals in de buurt van ovens zijn hittebestendige typen vereist, en bij lage-temperatuurscenario's zoals koelopslag zijn koude-gecompenseerde typen vereist). Opmerking: Temperatuurdrijfverloop beïnvloedt de nauwkeurigheid, selecteer daarom sensoren met functie voor "temperatuurcompensatie" (het compensatiebereik moet de daadwerkelijke omgevingstemperatuur omvatten).

- Vochtigheid/bescherming: Wordt het gebruikt in vochtige (bijvoorbeeld wasplaatsen in werkplaatsen, regen buitenshuis), stoffige of corrosieve omgevingen (bijvoorbeeld chemische werkplaatsen, zuren- en basenvloeistoffen)? Definieer aan de hand van IP-beschermingsgraad: ≥IP67 (stofdicht, beschermd tegen kortdurend onderdompelen) voor buitenshuis/vochtige omgevingen, ≥IP68 (stofdicht, beschermd tegen langdurig onderdompelen) voor corrosieve omgevingen, en kies corrosiebestendige materialen (bijvoorbeeld roestvrij staal 316L).

- Stooreffecten: Zijn er trillingen (bijvoorbeeld op productielijnen, in de buurt van machinegereedschappen) of elektromagnetische interferentie (bijvoorbeeld in de buurt van frequentieregelaars, motoren)? Bij trillingssituaties kiest u sensoren met een "anti-trillings"-ontwerp; bij elektromagnetische interferentie kiest u sensoren met afgeschermde bedrading en EMC-certificering.

Stap 2: Selecteer het sensortype (kies scenario's op basis van principe/structuur)

Het type krachtsensor wordt bepaald door het kernprincipe en de structuur. Verschillende typen verschillen sterk in toepasbaarheid, dus de keuze moet gebaseerd zijn op "belastingsmethode, nauwkeurigheid en omgeving":

| Sensortype |

Kernprincipe |

Voordelen |

Nadelen |

Typische toepassingscenario's |

| Rekstrookjessensor (meest gebruikelijk) |

Metalen elastisch lichaam vervormt onder kracht, en rekstrookjes zet vervorming om in elektrische signalen |

Hoge nauwkeurigheid (±0,01%~±0,1%), gemiddelde kosten, breed bereik (1 g ~ 1000 t), goede stabiliteit |

Gevoelig voor temperatuur (vereist compensatie), niet bestand tegen sterke corrosie (bij gebruik van standaardmaterialen) |

Elektronische weegschalen, doseersystemen, tankweegsystemen, industriële metrologie |

| Capacitief type |

Verandering in de afstand tussen de platen van een condensator onder invloed van kracht, omgezet in elektrische signalen |

Trillingsbestendig, stootvast, hoge temperatuurbestendigheid (-200℃~800℃), geen mechanische slijtage |

Iets lagere nauwkeurigheid (±0,1%~±0,5%), gevoelig voor vocht |

Hoge-temperatuur omgevingen, trillingssituaties (bijvoorbeeld mijnbouwapparatuur) |

| Piezoelektrisch type |

Piezoelektrische materialen genereren ladingssignalen onder invloed van kracht |

Extreem snelle responstijd (microsecondeniveau), geschikt voor dynamisch wegen |

Niet geschikt voor statisch wegen (ladingverlies), nauwkeurigheid sterk beïnvloed door temperatuur |

Snelheidsmeting bij dynamisch wegen (bijv. bandweegschalen, sorteerglijbanen) |

| Hydraulisch type |

Verandering in hydraulische olie-druk onder invloed van kracht, omgezet in elektrische signalen |

Sterke weerstand tegen overbelasting, bestand tegen ruwe omgevingen (hoge temperatuur/hoge druk) |

Lage nauwkeurigheid (±0,5%~±1%), trage respons |

Zware machines (bijv. kranen), toepassingen met hoge temperatuur en hoge druk |

| Elektromagnetisch krachtbalanceertype |

Elektromagnetische kracht compenseert zwaartekracht, en de meting gebeurt via stroomterugkoppeling |

Uiterst hoge nauwkeurigheid (±0,001%~±0,01%) |

Hoge kosten, klein bereik (≤50 kg), hoge eisen aan de omgeving |

Laboratoriumnauwkeurige meting, kalibratie van standaardgewichten |

Sleutelselectie suggesties:

- Voor de meeste industriële toepassingen (statisch wegen, nauwkeurigheidseis ±0,01%~±0,5%) heeft u voorkeur voor rekstrooktype (hoogste kosten-nutverhouding en aanpasbaarheid);

- Voor dynamisch wegen (responsnelheid < 10 ms) kiest u piezoelectrisch type of hoogwaardig rekstrooktype;

- Voor laboratoriummetingen met hoge precisie kiest u elektromagnetische krachtbalaanstype;

- Voor hoge temperatuur/sterke trillingen/sterke corrosieve omgevingen kiest u rekstrooktype met speciale materialen (bijv. RVS 316L, keramisch elastisch lichaam) of capacitief type.

Stap 3: Bevestig kern technische parameters (precies afgestemd op eisen)

Nadat het type is bepaald, verfijnt u de technische parameters om "te hoge specificaties" of "onvoldoende specificaties" te voorkomen:

1. Nauwkeurigheidsgerelateerde parameters (belangrijkste indicatoren die de meetnauwkeurigheid bepalen)

- Gecombineerde fout (niet-lineariteit + hysteresis + herhaalbaarheid): Tijdens de selectie is het noodzakelijk om te voldoen aan "gecombineerde fout ≤ daadwerkelijk vereiste fout". Voorbeeld: Als de vereiste fout ≤ ±0,1% is, moet de gecombineerde fout van de sensor ≤ ±0,05% zijn (reserveer redundantie).

- Gevoeligheid: Uitgangssignaal dat overeenkomt met eenheden gewicht (bijv. 2mV/V), wat de "sensorgevoeligheid" aangeeft. Aanbeveling: Goede consistentie in gevoeligheid (afwijking van gevoeligheid van sensoren uit dezelfde batch ≤ ±0,1%) om signaalafstemming bij meerpunts weging te vergemakkelijken; het uitgangssignaal moet overeenkomen met het ingangsgebied van volgende versterkers en dataverzamelaars (bijv. ingangsgebied versterker 0~10 V, sensorgevoeligheid 2mV/V, voedingsspanning 10 V, maximaal uitgangssignaal 20 mV, dus de versterker moet beschikken over signaalversterkingsfunctie).

- Nulafdrift: Verandering in uitgangssignaal van de sensor in de tijd/temperatuur zonder belasting (bijv. ±0,01%WS/℃). Hoe kleiner de afdrift, hoe beter de langetermijnstabiliteit.

2. Parameters voor aanpassing aan de omgeving

- Temperatuurcompensatiebereik: Moet het werkelijke bedrijfstemperatuurbereik omvatten (bijv. -10℃~60℃), anders daalt de nauwkeurigheid aanzienlijk.

- Beveiligingsniveau (IP): Selecteer op basis van de omgeving (zoals eerder vermeld).

- Opmerking: IP67 kan kortdurend onderdompelen voorkomen (1m waterdiepte gedurende 30 minuten), IP68 kan langdurig onderdompelen voorkomen, en IP69K kan hoge drukspuiting voorkomen (bijv. reiniging in voedingsmiddelenfabrieken).

- Stoornemmingsbestendigheid: Voor elektromagnetische interferentie, kies sensoren met afgeschermde kabels (bijv. gevoegde afgeschermde kabels) en CE/EMC-certificering; voor trillingen, kies sensoren met "trillingsbestendigheidsniveau" ≥ werkelijke trillingsfrequentie (bijv. trillingsfrequentie ≤50Hz, trillingsbestendigheidsniveau van sensor ≥100Hz).

3. Uitgangssignaal en voeding

-

Type uitgangssignaal: Moet compatibel zijn met de aansluitende apparatuur (versterkers, PLC's, displays):

- Analoge signalen (mainstream): Voltagesignalen (bijv. 0~5V, 0~10V), stroomsignalen (4~20mA, geschikt voor lange-afstands transmissie, sterke anti-interferentie), differentiële signalen (bijv. 2mV/V, vereisen versterkeromzetting);

- Digitale signalen (RS485, CAN-bus, Modbus-protocol): Sterke anti-interferentie, kunnen rechtstreeks worden aangesloten op PLC's/computers zonder versterkers, geschikt voor multi-punt weging (bijv. 4 sensoren in parallel netwerk).

- Voedingsspanning: Standaard is 5V, 10V, 24V DC. Zorg voor een stabiele voeding (schommeling ≤ ±5%) om onstabiele uitgangssignalen te voorkomen veroorzaakt door spanningsfluctuaties.

4. Structuur en installatieparameters

-

Externe structuur: Selecteer op basis van belastingsmethode en ruimte:

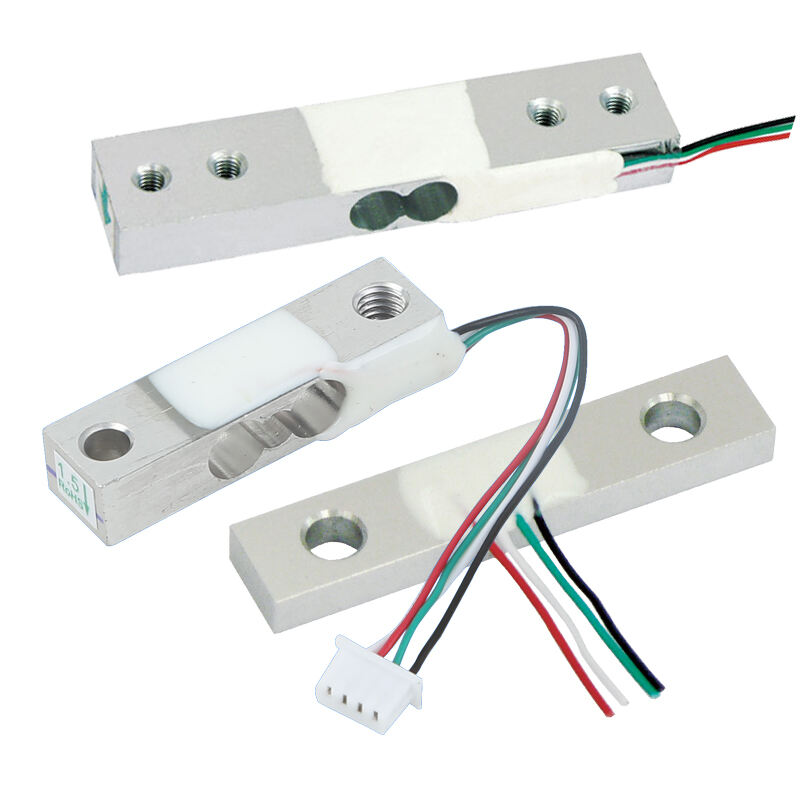

- Cantileverbalktype: Geschikt voor platformweegschalen, elektronische werkbankweegschalen (éénpunts/tweepunts ondersteuning, eenvoudige installatie, bereik 1 kg ~ 5 ton);

- Brug/kolomtype: Geschikt voor grote tanks, vrachtwagenweegschalen (hoge draagkracht, bereik 10 ton ~ 1000 ton, goede weerstand tegen excentrische belasting);

- S-type trektype: Geschikt voor opgehangen weging (bijvoorbeeld kranen, hopper opgehangen weging, bereik 10 kg ~ 50 ton, bidirectionele meting van trek-/drukkracht);

- Dun/micro type: Geschikt voor smalle ruimtes (bijvoorbeeld kleine elektronische weegschalen, medische apparatuur, bereik 1 g ~ 10 kg).

- Installatie-interface: Het montagegattype van de sensor (draadgat, doorgaand gat) en de afstand moeten overeenkomen met de beugel van de apparatuur om een "excentrische belastingsfout" te voorkomen veroorzaakt door installatieafwijking (onregelmatige kracht die de nauwkeurigheid beïnvloedt).

Stap 4: Voorkom keuzefouten en let op praktische details

1. Veelvoorkomende keuzefouten

- Fout 1: Streven naar "hoe hoger de nauwkeurigheid, hoe beter"—sensoren met hoge nauwkeurigheid zijn duurder en stellen strengere eisen aan de omgeving en installatie (bijvoorbeeld laboratoriumsensoren kunnen door trillingen in industriële werkplaatsen hun nauwkeurigheid verliezen);

- Fout 2: Bereik komt exact overeen met de vereisten — geen veiligheidsmarge, sensor is gevoelig voor beschadiging door stoten of overbelasting (bijvoorbeeld momentane overbelasting door vallend materiaal);

- Fout 3: Geen rekening houden met excentrische belasting — bij meerpuntsweegtoepassingen (bijvoorbeeld een platform ondersteund door 4 sensoren) leidt het niet kiezen van "anti-excentrische belasting"-sensoren tot onnauwkeurige weegresultaten op verschillende posities van het platform;

- Fout 4: Signaalcompatibiliteit wordt genegeerd — het uitgangssignaal van de sensor is niet compatibel met de versterker/PLC, wat extra omzettingmodules vereist en daarmee de kosten en mogelijke foutpunten verhoogt.

2. Praktische opmerkingen

- Meerpuntsweegsystemen vereisen "brugcompatibiliteit": wanneer meerdere sensoren parallel worden aangesloten, moeten sensoren met consistente gevoeligheid en uitgangsimpedantie worden gekozen (afwijking ≤ ±0,1%) en moet een speciale aansluitdoos worden gebruikt (om signalen te balanceren);

- Materiaalaanpassing aan de omgeving: Kies roestvrij staal 304 voor gewone toepassingen, 316L of keramiek voor corrosieve omgevingen en Inconel-legering voor hoge-temperatuurtoepassingen;

- Calibratie en onderhoud: Voor handelsafrekening kiest u sensoren die 'calibreerbaar' zijn en legale certificeringen zoals OIML en NTEP hebben doorstaan; voor industriële toepassingen houdt u rekening met de calibratiecyclus (bijvoorbeeld een keer per jaar) en kiest u sensoren met een eenvoudig calibratieproces;

- Kwalificaties van leveranciers: Geef voorrang aan leveranciers met sectorervaring en technische ondersteuning (bijvoorbeeld installatiehandleiding, signaaldebugging) om goedkope en kwalitatief lage sensoren te vermijden (op korte termijn bruikbaar, maar met grote langtermijndrift en korte levensduur).

Typische voorbeelden van scenarioselectie (snel naslagwerk)

| Toepassingscontext |

Aanbevolen sensortype |

Selectie van kernparameters |

| Elektronische weegschaal (handelsafrekening) |

Rekstrookjes cantileverbalk |

Wegingsbereik = 1,2 keer maximale belasting, OIML klasse III nauwkeurigheid, IP65 bescherming, spanningsuitgang (0~5V) |

| Wegen van grote tanks (10t~100t) |

Rekstrook kolom/brugtype |

Wegingsbereik = 1,5 keer maximale belasting, gecombineerde fout ±0,05%, IP67 bescherming, 4~20mA stroomuitgang (lange-afstands transmissie) |

| Dynamisch wegen op hoge-snelheids sorteergedeelte (onder 5 kg) |

Piezoelektrisch/hoge-snelheids rekstrooktype |

Reactiesnelheid < 5 ms, bereik = 2 keer maximale belasting, IP65 bescherming, digitaal signaal (RS485) |

| Wegen van corrosieve vloeistoffen in chemische werkplaatsen |

Rekstrook S-type (materiaal 316L) |

Wegingsbereik = 1,5 keer maximale belasting, IP68 bescherming, temperatuurcompensatie -10℃~80℃, 4~20mA uitgang |

| Laboratorium precisie weging (1 g ~ 1 kg) |

Elektromagnetisch krachtbalanceertype |

Nauwkeurigheid ±0,001 %, temperatuurcompensatie 0 ℃ ~ 40 ℃, digitaal signaal (USB/RS232) |

Samenvatting: Kernlogica van selectie

De essentie van de keuze van een loadcell is de stapsgewijze afstemming van "vereisten → type → parameters → details": eerst duidelijk maken "wat te meten, waar te meten en hoe te installeren", dan het geschikte sensortype kiezen, en ten slotte nauwkeurig uitvoeren op basis van kernparameters (bereik, nauwkeurigheid, bescherming, signaal), waarbij fouten worden vermeden en aandacht wordt besteed aan praktische details (bijv. installatie, kalibratie, compatibiliteit).

Als u onzeker bent over specifieke parameters, kunt u de volgende informatie verstrekken om de leverancier te raadplegen:

① Maximaal weegbereik (inclusief hulpbelasting);

② Nauwkeurigheidsvereiste;

③ Bedrijfstemperatuur/luchtvochtigheid/corroderende omstandigheden;

④ Montagemethode (trek/druk/ruimte-afmeting);

⑤ Vervolgvast verbonden apparatuur (bijvoorbeeld PLC-model, versterkertype), en de leverancier kan gerichte aanbevelingen doen.