Czujnik obciążenia to podstawowy komponent przekształcający sygnały masy na mierzalne sygnały elektryczne, powszechnie stosowany w przemyśle mierniczym, wadze elektronicznej, zautomatyzowanych liniach produkcyjnych, logistyce i magazynownictwie oraz innych aplikacjach. Podstawą doboru jest dopasowanie do rzeczywistych wymagań — unikanie marnowania kosztów poprzez nadmierne dążenie do wysokich parametrów, a także zapobieganie niedostatecznym parametrom, które mogą wpłynąć na dokładność i stabilność pomiaru. Poniżej przedstawiono systematyczny, praktyczny proces doboru, łączący kluczowe parametry, dostosowanie do scenariuszy oraz porady praktyczne, aby ułatwić precyzyjny wybór.

Krok 1: Określenie podstawowych wymagań i scenariuszy zastosowania (fundament doboru)

Przed dokonaniem wyboru konieczne jest zdefiniowanie „co mierzyć, w jakim środowisku mierzyć i jak zamontować” — to podstawa dla późniejszego doboru parametrów:

1. Podstawowe wymagania pomiarowe

- Obiekt mierzony: Stały (bryła/ziarnisty), ciecz czy gaz? Czy jest żrący lub lepki (np. ciecz przylegająca do czujnika)?

- Zakres pomiarowy (pojemność): Określ maksymalną wartość ważenia (łącznie z obiektem mierzonym + pojemnikiem/uchwytami oraz innymi ciężarami dodatkowymi) i pozostaw współczynnik bezpieczeństwa w zakresie 1,2–1,5 (aby uniknąć uszkodzenia czujnika spowodowanego udarowym obciążeniem lub przeciążeniem). Przykład: Jeśli rzeczywiste maksymalne waży to 50 kg, należy wybrać czujnik o zakresie 60–75 kg; w przypadku ważenia dynamicznego (np. materiały na linii montażowej) zaleca się pozostawić współczynnik bezpieczeństwa 1,5–2 (dla zapobiegania skutkom uderzeń).

- Wymóg dokładności pomiaru: Czy jest przeznaczony do rozliczeń handlowych (wymagających certyfikacji prawnej w metrologii), monitorowania procesu (dopuszczalny określony błąd) czy precyzyjnych pomiarów laboratoryjnych? Przykład: elektroniczne wagi cenowe muszą spełniać dokładność klasy III OIML (błąd ≤ ±0,1%), systemy dawkowania przemysłowego zazwyczaj wymagają dokładności ±0,05%~±0,1%, a zwykłe ważenia magazynowe mogą mieć błąd ≤ ±0,5%.

- Wymóg statyczny/dynamiczny: Czy chodzi o ważyenie statyczne (np. waga platformowa, ważyenie zbiorników) czy dynamiczne (np. waga taśmowa, linie sortujące o wysokiej prędkości)? W scenariuszach dynamicznych należy podkreślić „prędkość odpowiedzi”.

2. Warunki instalacji i dostępna przestrzeń

- Sposób obciążenia: Rozciąganie (np. ważyenie zawieszone), ściskanie (np. oparcie wagi platformowej) czy siła ścinająca (np. montaż belki konsoleowej)?

- Przestrzeń instalacyjna: Czy wymiary zewnętrzne czujnika (długość, średnica, odległość otworów montażowych) są kompatybilne ze strukturą urządzenia? Przykład: Cienkie czujniki nadają się do ciasnych przestrzeni (np. małe wagi elektroniczne), natomiast do ważenia dużych zbiorników wymagane są czujniki typu kolumnowego/mostkowego (duża nośność i mała zajmowana przestrzeń).

- Liczba instalacji: Ważenie jednopunktowe (np. małe wagi platformowe, 1 czujnik) czy ważenie wielopunktowe (np. duże silosy, wagi platformowe, 3~4 czujniki połączone równolegle)? W przypadku ważenia wielopunktowego należy wybrać czujniki "mostkowalne", aby zapewnić jednolite rozłożenie obciążenia.

3. Warunki środowiskowe (kluczowy czynnik wpływający na stabilność czujnika)

- Temperatura: Zakres temperatury otoczenia roboczego (-40℃~85℃ to standardowy; w przypadku wysokich temperatur, np. w pobliżu pieców, wymagane są typy odporne na wysoką temperaturę, a w przypadkach niskich temperatur, np. w chłodniach, typy skompensowane dla niskich temperatur). Uwaga: Dryft temperaturowy wpływa na dokładność, dlatego należy wybrać czujniki z funkcją „kompensacji temperatury” (zakres kompensacji musi obejmować rzeczywistą temperaturę otoczenia).

- Wilgotność/ochrona: Czy urządzenie będzie używane w wilgotnych (np. mycie warsztatów, deszcz zewnętrzny), zakurzonych lub korozyjnych środowiskach (np. warsztaty chemiczne, ciecze kwasowe i zasadowe)? Określ poziom ochrony IP: ≥IP67 (odporność na kurz, ochrona przed krótkotrwałym zanurzeniem) dla środowisk zewnętrznych/wilgotnych, ≥IP68 (odporność na kurz, ochrona przed długotrwałym zanurzeniem) dla środowisk korozyjnych oraz wybierz materiały odporne na korozję (np. stal nierdzewna 316L).

- Czynniki zakłócające: Czy występują wibracje (np. na liniach produkcyjnych, w pobliżu obrabiarek) lub zakłócenia elektromagnetyczne (np. w pobliżu przetwornic częstotliwości, silników)? W przypadku wibracji należy wybrać czujniki z konstrukcją „antywibracyjną”; w przypadku zakłóceń elektromagnetycznych należy wybrać czujniki z ekranowanymi przewodami i certyfikatem EMC.

Krok 2: Wybierz typ czujnika (dopasuj do scenariuszy według zasady/konstrukcji)

Typ czujnika siły jest określany przez podstawową zasadę działania i konstrukcję. Różne typy wykazują istotne różnice w zakresie zastosowań, dlatego wybór należy dokonać na podstawie „metody obciążania, dokładności i środowiska”:

| Typ czujnika |

Podstawowa zasada |

Zalety |

Wady |

Typowe scenariusze zastosowań |

| Typ tensometryczny (główny kierunek) |

Metalowy element sprężysty odkształca się pod wpływem siły, i czujniki odkształceń przekształca odkształcenie w sygnały elektryczne |

Wysoka dokładność (±0,01%~±0,1%), umiarkowana cena, szeroki zakres (1g~1000t), dobra stabilność |

Wrażliwość na temperaturę (wymaga kompensacji), nieodporność na silne korozje (przy użyciu zwykłych materiałów) |

Wagi elektroniczne, systemy dawkowania, ważenia zbiorników, metrologia przemysłowa |

| Typ pojemnościowy |

Zmiana odległości między płytami kondensatora pod wpływem siły, przekształcana na sygnały elektryczne |

Odporność na wibracje i uderzenia, odporność na wysokie temperatury (-200℃~800℃), brak zużycia mechanicznego |

Nieco niższa dokładność (±0,1%~±0,5%), wrażliwość na wilgoć |

Środowiska o wysokiej temperaturze, miejsca narażone na wibracje (np. sprzęt górniczy) |

| Typ piezoelektryczny |

Materiały piezoelektryczne generują sygnały ładunkowe pod wpływem siły |

Ekstremalnie szybka prędkość reakcji (na poziomie mikrosekund), odpowiedni do ważenia dynamicznego |

Nieodpowiedni do ważenia statycznego (upływ ładunku), dokładność silnie zależna od temperatury |

Ważenie dynamiczne wysokiej prędkości (np. wagi taśmowe, linie sortujące) |

| Hydraulic type |

Zmiana ciśnienia oleju hydraulicznego pod wpływem siły, przekształcana na sygnały elektryczne |

Duża odporność na przeciążenie, odporna na trudne warunki środowiskowe (wysoka temperatura/wysokie ciśnienie) |

Niska dokładność (±0,5%~±1%), powolna odpowiedź |

Maszyny ciężkie (np. dźwigi), zastosowania w warunkach wysokiej temperatury i ciśnienia |

| Typ z równowagą siły elektromagnetycznej |

Siła elektromagnetyczna równoważy siłę grawitacji, a pomiar odbywa się poprzez sprzężenie zwrotne prądu |

Bardzo wysoka dokładność (±0,001%~±0,01%) |

Wysoki koszt, mały zakres (≤50 kg), wysokie wymagania środowiskowe |

Precyzyjne pomiary laboratoryjne, kalibracja wag wzorcowych |

Sugestie wyboru klucza:

- W przypadku większości zastosowań przemysłowych (ważenie statyczne, wymagana dokładność ±0,01%~±0,5%) należy ustawić priorytet na typ tensometryczny (najwyższa skuteczność kosztowa i adaptowalność);

- Dla ważenia dynamicznego (prędkość odpowiedzi < 10 ms) wybierz typ piezoelektryczny lub typ tensometryczny wysokiej szybkości;

- Do precyzyjnych pomiarów laboratoryjnych wybierz typ z równowagą siły elektromagnetycznej;

- W warunkach wysokich temperatur/silnych wibracji/silnej korozji wybierz typ tensometryczny ze specjalnymi materiałami (np. stal nierdzewna 316L, ceramiczne ciało sprężyste) lub typ pojemnościowy.

Krok 3: Potwierdzenie podstawowych parametrów technicznych (dokładne dopasowanie wymagań)

Po ustaleniu typu doprecyzuj parametry techniczne, aby uniknąć „nadmiaru parametrów” lub „niedostateczności parametrów”:

1. Parametry związane z dokładnością (główne wskaźniki określające dokładność pomiaru)

- Błąd łączony (nieliniowość + histereza + powtarzalność): Podczas doboru należy spełnić warunek „błąd łączony ≤ rzeczywisty wymagany błąd”. Przykład: Jeśli wymagany błąd ≤ ±0,1%, to błąd łączony czujnika musi wynosić ≤ ±0,05% (rezerwa zapasowa).

- Czułość: Sygnał wyjściowy odpowiadający jednostce masy (np. 2mV/V), wskazujący „zdolność wykrywania” czujnika. Rekomendacja: Dobra spójność czułości (odchylenie czułości czujników z tej samej partii ≤ ±0,1%), co ułatwia dopasowanie sygnałów w przypadku ważenia wielopunktowego; sygnał wyjściowy musi być zgodny z zakresem wejściowym kolejnych wzmacniaczy i rejestratorów danych (np. zakres wejściowy wzmacniacza 0~10 V, czułość czujnika 2 mV/V, zasilanie 10 V, maksymalny sygnał wyjściowy 20 mV, dlatego wzmacniacz musi posiadać funkcję wzmacniania sygnału).

- Dryft zera: Zmiana sygnału wyjściowego czujnika w czasie/temperaturze bez obciążenia (np. ±0,01% PS/℃). Im mniejszy dryft, tym lepsza długoterminowa stabilność.

2. Parametry dostosowania do środowiska

- Zakres kompensacji temperatury: Musi obejmować rzeczywistą temperaturę pracy (np. -10℃~60℃), w przeciwnym razie dokładność znacznie spadnie.

- Poziom ochrony (IP): Wybierz zgodnie ze środowiskiem (wspomniano wcześniej).

- Uwaga: IP67 chroni przed krótkotrwałym zanurzeniem (głębokość 1 m przez 30 minut), IP68 przed długotrwałym zanurzeniem, a IP69K przed strumieniem wody pod wysokim ciśnieniem (np. czyszczenie w zakładach przetwórstwa spożywczego).

- Odporność na zakłócenia: W przypadku zakłóceń elektromagnetycznych wybierz czujniki z ekranowanymi przewodami (np. skrętka ekranowana) i certyfikatem CE/EMC; w przypadku wibracji wybierz czujniki z poziomem "odporności na wibracje" ≥ rzeczywistej częstotliwości wibracji (np. częstotliwość wibracji ≤50 Hz, poziom odporności czujnika ≥100 Hz).

3. Sygnał wyjściowy i zasilanie

-

Typ sygnału wyjściowego: Musi być kompatybilny z kolejnym sprzętem (wzmacniaczami, sterownikami PLC, wyświetlaczami):

- Sygnały analogowe (główne): Sygnały napięciowe (np. 0~5 V, 0~10 V), sygnały prądowe (4~20 mA, odpowiednie do transmisji na duże odległości, silna odporność na zakłócenia), sygnały różnicowe (np. 2 mV/V, wymagające konwersji wzmacniacza);

- Sygnały cyfrowe (RS485, magistrala CAN, protokół Modbus): Silna odporność na zakłócenia, mogą być bezpośrednio podłączone do sterowników PLC/komputerów bez wzmacniaczy, odpowiednie do ważenia wielopunktowego (np. 4 czujniki połączone równolegle w sieć);

- Napięcie zasilania: Standardowe to 5 V, 10 V, 24 V DC. Zapewnij stabilne zasilanie (wahania ≤ ±5%), aby uniknąć niestabilnych sygnałów wyjściowych spowodowanych fluktuacjami napięcia.

4. Parametry konstrukcji i montażu

-

Konstrukcja zewnętrzna: Wybierz zgodnie z metodą obciążenia i dostępną przestrzenią:

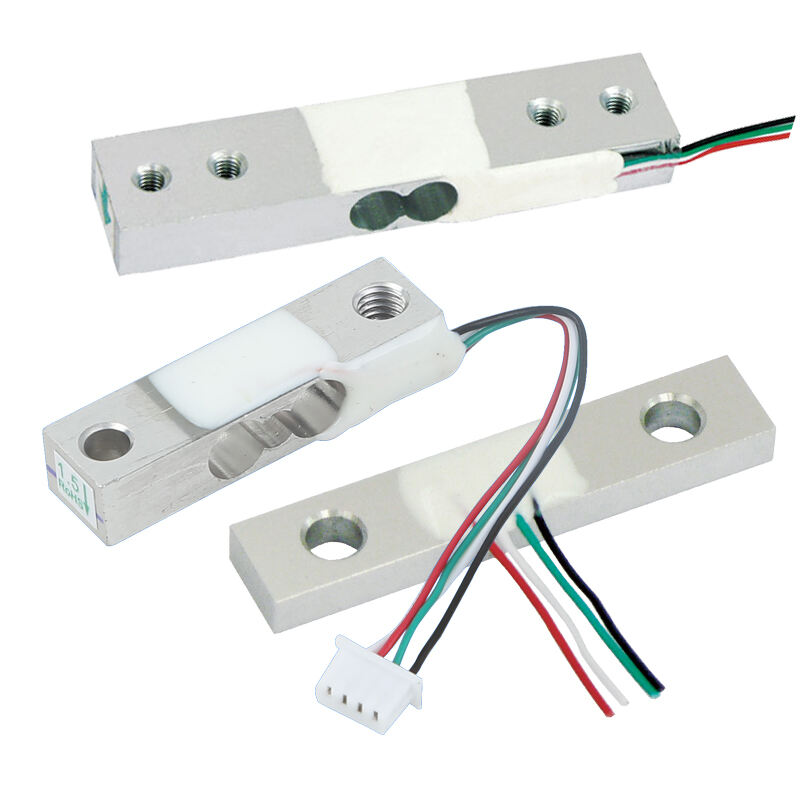

- Typ belki konsoleowej: Odpowiedni do wad tradycyjnych, elektronicznych wad stołowych (obsługiwane w jednym lub dwóch punktach, łatwy montaż, zakres 1 kg~5 t);

- Typ mostowy/kolumnowy: Odpowiedni do dużych zbiorników, wad samochodowych (duża nośność, zakres 10 t~1000 t, dobra odporność na obciążenia mimośrodowe);

- Typ napięciowy S: Nadaje się do ważenia zawieszanego (np. dźwigi, zbiorniki zawieszone, zakres 10 kg~50 t, dwukierunkowy pomiar siły rozciągającej/ściskającej);

- Cienki/mikro typ: Nadaje się do ciasnych przestrzeni (np. małe wagi elektroniczne, sprzęt medyczny, zakres 1 g~10 kg).

- Interfejs montażowy: Typ otworów montażowych czujnika (gwintowane, przelotowe) oraz ich rozmieszczenie muszą odpowiadać uchwytom urządzenia, aby uniknąć „błędu obciążenia mimośrodowego” spowodowanego odchyleniem podczas montażu (nierównomierne obciążenie wpływające na dokładność).

Krok 4: Unikaj błędów w doborze i zwróć uwagę na praktyczne szczegóły

1. Najczęstsze błędy doboru

- Błąd 1: Dążenie do „im wyższa dokładność, tym lepiej” — czujniki wysokiej dokładności są droższe i mają surowsze wymagania dotyczące środowiska i montażu (np. czujniki laboratoryjne mogą utracić dokładność z powodu drgań w warsztatach przemysłowych);

- Błąd 2: Zakres dokładnie odpowiadający wymaganiom — brak zapasu bezpieczeństwa, łatwe uszkodzenie czujnika w wyniku uderzenia lub przeciążenia (np. chwilowe przeciążenie spowodowane spadającym materiałem);

- Błąd 3: Ignorowanie wpływu obciążenia mimośrodowego — w przypadku ważenia wielopunktowego (np. platforma wspierana przez 4 czujniki), niezastosowanie się do wyboru czujników "przeciwmimośrodowych" prowadzi do nierównomiernych wyników ważenia w różnych miejscach platformy;

- Błąd 4: Pominięcie kompatybilności sygnału — sygnał wyjściowy czujnika jest niekompatybilny z wzmacniaczem/PLC, co wymaga dodatkowych modułów konwersji, zwiększając koszty i punkty awarii.

2. Wskazówki praktyczne

- Ważenie wielopunktowe wymaga "kompatybilności mostka": gdy wiele czujników jest połączonych równolegle, należy wybrać czujniki o takiej samej czułości i impedancji wyjściowej (odchyłka ≤ ±0,1%) oraz użyć dedykowanego puszki rozgałęźnej (do wyrównania sygnałów);

- Dostosowanie materiału do środowiska: Dla standardowych zastosowań wybierz stal nierdzewną 304, dla środowisk korozyjnych – 316L lub ceramikę, a dla środowisk wysokotemperaturowych – stop Inconel;

- Kalibracja i konserwacja: W przypadku rozliczeń handlowych wybierz czujniki "kalibrowalne" i posiadające oficjalne certyfikaty takie jak OIML i NTEP; w przypadku zastosowań przemysłowych weź pod uwagę cykl kalibracji (np. raz w roku) oraz wybierz czujniki o prostym procesie kalibracji;

- Kwalifikacje dostawcy: Upewnij się, że dostawca ma doświadczenie w branży oraz oferuje wsparcie techniczne (np. instrukcje montażu, diagnostykę sygnału), aby uniknąć tanich i niskiej jakości czujników (użytecznych krótkoterminowo, ale charakteryzujących się dużym dryftem długoterminowym i krótkim okresem eksploatacji).

Przykłady doboru czujników dla typowych zastosowań (szybka referencja)

| Scenariusz zastosowania |

Zalecany typ czujnika |

Wybór parametrów podstawowych |

| Waga elektroniczna cenowa (rozliczenia handlowe) |

Belka konstrukcyjna tensometryczna (cantilever) |

Zakres = 1,2 maksymalnej wagi, dokładność zgodnie z klasą OIML III, ochrona IP65, wyjście napięciowe (0~5V) |

| Ważenie dużych zbiorników (10t~100t) |

Typ tensometryczny słupowy/mostkowy |

Zakres = 1,5 maksymalnej wagi, błąd łączny ±0,05%, ochrona IP67, wyjście prądowe 4~20mA (transmisja na duże odległości) |

| Dynamiczne ważenie na liniach sortujących wysokiej szybkości (poniżej 5 kg) |

Typ piezoelektryczny / wysokoprędkościowy tensometryczny |

Czas reakcji < 5 ms, zakres = 2 razy maksymalna waga, ochrona IP65, sygnał cyfrowy (RS485) |

| Ważenie cieczy żrących w warsztatach chemicznych |

Typ tensometryczny S (materiał 316L) |

Zakres = 1,5 maksymalnej wagi, ochrona IP68, kompensacja temperatury -10℃~80℃, wyjście 4~20mA |

| Dokładne Ważenie Laboratoryjne (1g~1kg) |

Typ z równowagą siły elektromagnetycznej |

Dokładność ±0,001%, kompensacja temperatury 0℃~40℃, sygnał cyfrowy (USB/RS232) |

Podsumowanie: Główne Zasady Wyboru

Istota doboru czujnika obciążenia polega na stopniowym dopasowaniu elementów "wymagania → typ → parametry → szczegóły": najpierw należy sprecyzować, co mierzyć, gdzie mierzyć i jak zainstalować, następnie wybrać odpowiedni typ czujnika, a na końcu dokładnie dobrać podstawowe parametry (zakres, dokładność, ochrona, sygnał), unikając błędów oraz zwracając uwagę na aspekty praktyczne (np. montaż, kalibracja, kompatybilność).

Jeśli nie masz pewności co do konkretnych parametrów, możesz przekazać dostawcy następujące informacje:

① Maksymalna wartość ważenia (łącznie z ciężarem pomocniczym);

② Wymagana dokładność;

③ Warunki pracy (temperatura, wilgotność, narażenie na korozję);

④ Sposób instalacji (rozciąganie/sciskanie/wielkość przestrzeni);

⑤ Kolejne podłączone urządzenia (np. model PLC, typ wzmacniacza), a dostawca może zapewnić zalecenia ukierunkowane.