- Vue d'ensemble

- Produits recommandés

Introduction du produit

Colonne cellules de charge sont des composants sensibles à la force basés sur le principe de la jauge de déformation. Ils génèrent une déformation par la flexion d'un corps élastique cylindrique soumis à une force, puis convertissent celle-ci en un signal électrique via la jauge de déformation. Ils se caractérisent par une rigidité élevée, une forte capacité anti-perturbation, etc., et sont largement utilisés dans des scénarios de pesage moyens et lourds. Les détails suivants sont présentés selon les dimensions essentielles afin de répondre aux besoins de produit sélection, d'évaluation technique et de rédaction de solutions :

1. Caractéristiques et fonctions du produit

Caractéristiques Principales

• Conception de la structure: Élastomère cylindrique (diamètre 10-100 mm en option), conception haute rigidité (fréquence naturelle élevée), forte résistance aux charges excentrées/forces latérales (capable de supporter généralement des forces latérales de ±5 % à ±10 % de la charge nominale) et bonne uniformité de la transmission de la force.

• Performance de précision: Classe de précision élevée (couramment C3, C6, certains modèles haut de gamme atteignant C1), erreur de non-linéarité ≤±0,01 %FS, erreur de répétabilité ≤±0,005 %FS, et faible dérive du zéro (≤±0,002 %FS/℃).

• Matériaux et protection : Les options de matériaux élastomères comprennent l'acier allié (version économique, limite d'élasticité ≥800 MPa) ou l'acier inoxydable (304/316L, résistant à la corrosion), avec un degré de protection IP67/IP68 en option, adapté aux environnements humides, poussiéreux et légèrement corrosifs.

• Compatibilité d'installation : Les deux extrémités sont filetées (M12-M60) ou raccordées par bride, avec un encombrement réduit, adapté aux cas de forces verticales/axiales, et plusieurs capteurs peuvent être connectés en parallèle pour former une balance (prise en charge de 4 à 8 capteurs fonctionnant simultanément).

Fonctions principales

• Mesure de force/poids : Prend en charge la pesée statique/dynamique (temps de réponse dynamique ≤ 5 ms), avec une large plage de mesure (1 t - 500 t, certains modèles sur mesure pouvant atteindre 1000 t).

• Sortie de signal : Fournit des signaux analogiques (4 - 20 mA, 0 - 10 V) ou des signaux numériques (RS485/Modbus, HART), compatibles avec les instruments de pesage courants, les automates programmables (PLC) et les systèmes DCS.

• Fonctions supplémentaires : Certains modèles intègrent une compensation thermique (plage de compensation : -20 °C à 80 °C), une protection contre les surcharges (150 % - 200 % de la charge nominale), une certification antidéflagrante (Ex ia IIC T6) et une conception de protection contre la foudre.

• Fiabilité à long terme: Longue durée de vie en fatigue (≥ 10⁶ cycles de charge), bonne stabilité au point zéro et dérive annuelle ≤ ±0,01 %FS.

2. Problèmes fondamentaux résolus

•Précision de mesure insuffisante : Pour remédier aux problèmes liés à la faible performance en charge excentrée et aux importantes fluctuations des données observées sur les capteurs traditionnels, une structure à haute rigidité et une technologie précise de collage des jauges de contrainte sont adoptées afin de garantir une erreur de mesure ≤ ±0,02 %FS dans des conditions de charge excentrée.

•Adaptabilité médiocre aux environnements difficiles : Le matériau en acier inoxydable associé à une conception de protection IP68 résout les problèmes de dommages aux capteurs et de dérive du signal dans des environnements humides, poussiéreux ou soumis à la corrosion acide-base (tels que les silos chimiques et les instruments de pesage extérieurs).

•Limitations d'installation et d'espace : La structure cylindrique compacte combinée à une méthode de raccordement flexible permet de surmonter les contraintes liées à l'espace limité d'installation et à la difficulté de guidage de la force axiale sur les grands équipements (tels que les réacteurs et les grues).

•Stabilité de la mesure en charge lourde : L'élastomère à haute rigidité associé à une conception de protection contre les surcharges empêche la déformation permanente des capteurs dans les applications moyennes et lourdes (telles que les balances pour camions et le pesage de conteneurs portuaires), garantissant une fiabilité de mesure à long terme.

•Problèmes de compatibilité système : Plusieurs modes de sortie de signal sont disponibles pour résoudre les difficultés d'interfaçage avec différents systèmes de contrôle (tels que les automates Siemens PLC et les écrans tactiles Kunlun Tongtai), éliminant ainsi le besoin de convertisseurs de signal supplémentaires.

3. Expérience Utilisateur

•Facilité d'installation : Des interfaces filetées/à brides normalisées, complétées par des clés de montage et des broches de positionnement, permettent une installation par une seule personne ; des trous de réglage horizontaux sont prévus en bas pour faciliter l'étalonnage de la direction de la force.

• Fonctionnement et étalonnage : La remise à zéro est simple (remise à zéro par un bouton via l'afficheur), prend en charge l'étalonnage avec des masses étalons (processus d'étalonnage ≤ 10 minutes), et certains modèles numériques peuvent être étalonnés à distance via un logiciel.

• Coût d'entretien faible : Un design structurel étanche élimine le besoin d'entretiens fréquents ; jauges de Contrainte sont recouverts d'un matériau anti-humidité, ce qui entraîne un faible taux de panne (taux de panne annuel moyen ≤ 0,5 %) ; les pièces facilement remplaçables (comme les borniers) peuvent être remplacées individuellement.

• Retour de données : Réponse rapide du signal, pas de décalage de données dans les scénarios de pesage dynamique ; les modèles numériques sont dotés de fonctions intégrées de diagnostic des pannes (comme alarme de surcharge, notification d'anomalie de câblage) pour une résolution rapide des problèmes.

• Expérience de compatibilité : Compatible avec plus de 90 % des instruments de pesage et systèmes de contrôle présents sur le marché, aucun besoin de modifier les interfaces matérielles, branchement et utilisation immédiate ; prend en charge la connexion parallèle de plusieurs capteurs avec une répartition automatique de la charge.

4. Scénarios d'utilisation typiques

1) Pesage industriel et métrologie

• Silo/Réservoir de pesage : Surveillance du poids des silos à poudre/liquide dans les industries chimique et des matériaux de construction, prise en charge de la commande de niveau et de la gestion des stocks (généralement avec 4 capteurs installés de manière symétrique).

• Pont-bascule/Balance ferroviaire : Pesage des marchandises routières et ferroviaires, capacité individuelle du capteur de 50 à 200 t, plusieurs capteurs connectés en parallèle pour former une plateforme de pesage (par exemple, un pont-bascule de 100 t utilise couramment 4 capteurs de 25 t).

• Réacteur de pesage : Surveillance en temps réel du poids des réacteurs dans les industries pharmaceutique et chimique, coopération avec le système de contrôle pour assurer une alimentation précise (capteurs antidéflagrants requis).

2) Intégration dans des machines et équipements

• Protection contre la surcharge des grues/palans : Surveillance de la capacité de levage des grues dans les ports et les usines, déclenchant une alarme lorsque la charge dépasse la valeur nominale (modèles nécessitant une résistance aux vibrations et une réponse rapide).

• Presse/Machine d'essai : Mesure de la pression/force de traction dans les essais de mécanique des matériaux, nécessitant une haute précision (niveau C1) et une réponse dynamique élevée (≤3 ms).

• Machines de chantier : Pesage par dosage dans les centrales à béton et protection contre la surcharge des grues tour, adaptés aux environnements extérieurs humides et vibrants (degré de protection ≥IP67).

3) Fabrication d'instruments de pesage

• Composants principaux des balances de comptoir/balances au sol : Éléments capteurs principaux des petites et moyennes balances de comptoir (1-5 t) et des grandes balances au sol (50-500 t), nécessitant une bonne cohérence (erreur entre plusieurs capteurs ≤±0,01 %ES).

• Instruments de pesage sur mesure : Tels que les balances électroniques antidéflagrantes et les balances industrielles résistantes à la corrosion, utilisant des matériaux en acier inoxydable et des capteurs certifiés antidéflagrants, adaptés aux besoins des industries spécifiques.

4) Autres scénarios spéciaux

• Industrie alimentaire/pharmaceutique : Capteurs en acier inoxydable hygiénique (matériau 316L, surface polie), utilisés pour la pesée des matières premières et le comptage des produits finis, conformes aux normes GMP.

• Industrie minière/métallurgie : Modèles sur mesure pour environnements à haute température (≤120℃), utilisés pour la pesée des trémies à minerai et la surveillance du poids des fours métallurgiques (nécessitant une fonction de compensation de température élevée).

5. Instructions d'utilisation (guide pratique)

1) Processus d'installation

• Préparation : Nettoyer la surface d'installation (s'assurer qu'elle est plane, exempte d'huile, avec une erreur de planéité ≤0,1 mm/m) et inspecter l'apparence du capteur (pas de déformation, borniers intacts). • Positionnement et fixation : Installer le capteur verticalement au point de charge afin que la charge soit transmise axialement (éviter les forces latérales) ; utiliser une clé dynamométrique pour le serrer selon le couple spécifié (20-50 N·m recommandé pour les capteurs en acier allié, 15-30 N·m pour les capteurs en acier inoxydable).

• Spécifications de câblage : Pour les signaux analogiques (rouge - alimentation +, noir - alimentation -, vert - signal +, blanc - signal -), et pour les signaux numériques, câbler selon le protocole Modbus ; lors du câblage, rester à l'écart des lignes haute tension (≥10 cm) afin d'éviter les interférences électromagnétiques.

• Traitement de protection : Pour une installation en extérieur, ajouter une housse anti-pluie et sceller les raccordements électriques avec des connecteurs étanches ; dans des environnements corrosifs, appliquer un revêtement anticorrosion sur la surface du capteur.

2) Étalonnage et mise au point

• Étalonnage à zéro : Allumez l'appareil et préchauffez pendant 30 minutes, puis appuyez sur le bouton « zéro » du compteur pour vous assurer que la sortie à zéro se situe dans une plage de ±0,001 % de la pleine échelle.

• Étalonnage en charge : Placez des masses étalons (recommandées à 50 % et 100 % de la charge nominale), relevez les indications du compteur, puis corrigez l'erreur via le compteur ou un logiciel (l'erreur doit être ≤ à l'erreur admissible correspondant à la classe de précision).

• Débogage dynamique : Dans les cas de pesage dynamique, testez le temps de réponse du capteur, ajustez les paramètres de filtrage du compteur (la fréquence de filtrage est généralement comprise entre 5 et 10 Hz) afin d'éviter les fluctuations des données.

3) Maintenance courante

• Inspections régulières : Nettoyez la surface du capteur mensuellement, vérifiez si le câblage est bien serré ; étalonnez le point zéro chaque trimestre et effectuez un étalonnage complet une fois par an.

• Gestion des pannes : En cas de dérive des données, vérifiez la tension d'alimentation (doit être stable entre 12 et 24 V DC) ; en l'absence de signal de sortie, vérifiez si le câblage est correct ou si le capteur est surchargé et endommagé.

6. Méthode de sélection (correspondance précise aux exigences)

1) Détermination des paramètres essentiels

• Sélection de la plage : choisissez un modèle dont la plage est 1,2 à 1,5 fois la charge maximale réelle (par exemple, pour une charge maximale de 50 t, on peut sélectionner un capteur de 60 à 75 t), en laissant une marge pour les surcharges.

• Classe de précision : pour la métrologie industrielle, choisissez la classe C3 (erreur ≤ ±0,02 %FS) ; pour les essais en laboratoire, choisissez la classe C1 (erreur ≤ ±0,01 %FS) ; pour la surveillance générale, choisissez la classe C6 (erreur ≤ ±0,03 %FS).

• Type de signal : les signaux analogiques (4 - 20 mA) conviennent aux instruments traditionnels, tandis que les signaux numériques (RS485) conviennent aux systèmes de contrôle intelligents et permettent la surveillance à distance.

2) Sélection selon l'adaptabilité environnementale

• Température : Pour des scénarios normaux (-20 °C - 60 °C), sélectionnez un modèle standard ; pour des scénarios à haute température (60 °C - 120 °C), sélectionnez un modèle compensé en haute température ; pour des scénarios à basse température (-40 °C - -20 °C), sélectionnez un modèle résistant au froid.

• Milieu : Pour des environnements secs, choisissez de l'acier allié ; pour des environnements humides/corrosifs, choisissez de l'acier inoxydable 304/316L ; pour des environnements fortement corrosifs (par exemple, solutions acido-basiques), choisissez du Hastelloy.

• Classe de protection : Pour des environnements extérieurs/humides, ≥ IP67 ; pour des environnements sous l'eau ou très poussiéreux, ≥ IP68.

3) Installation et compatibilité système

• Méthode d'installation : En cas d'espace limité, choisissez des raccords filetés ; pour de lourdes charges, choisissez des raccords à brides ; s'il existe un risque de charge excentrée, sélectionnez un modèle avec conception anti-charge excentrée (erreur de charge excentrée ≤ ±0,01 %FS).

• Compatibilité : Vérifiez que le signal de sortie du capteur correspond aux instruments/PLCs existants ; si plusieurs capteurs doivent être connectés en parallèle, sélectionnez un modèle numérique prenant en charge la configuration d'adresse.

4) Confirmation des exigences supplémentaires

• Exigences de certification : les applications antidéflagrantes nécessitent une certification Ex ia IIC T6 ; l'industrie alimentaire exige une certification FDA/GMP ; les applications métrologiques requièrent un certificat CMC (Certificat d'approbation de type pour instrument de mesure).

• Fonctions spéciales : pour la pesée dynamique, sélectionnez un modèle avec un temps de réponse ≤ 5 ms ; pour la surveillance à distance, choisissez un modèle intelligent doté d'une transmission sans fil (LoRa/NB-IoT).

Résumé

Les cellules de charge à colonne présentent comme avantages principaux une « grande rigidité, une anti-interférence et une large plage », répondant principalement à des problèmes tels qu'un pesage précis, l'adaptation à des environnements difficiles et la compatibilité système dans des scénarios de charges moyennes à lourdes. L'expérience utilisateur met l'accent sur une installation facile, un entretien simple et une stabilité des données. Lors du choix d'une cellule de charge, il est nécessaire de préciser d'abord les trois exigences fondamentales que sont la plage, la précision et l'environnement, puis de prendre une décision en tenant compte de la méthode d'installation et de la compatibilité avec le système ; pendant l'utilisation, il est essentiel de respecter strictement les principes d'installation en force axiale et d'étalonnage régulier afin d'assurer une fiabilité à long terme. Elles conviennent à des domaines tels que la métrologie industrielle, l'intégration mécanique et la fabrication d'instruments de pesage, et constituent le type de capteur privilégié pour les applications de pesage en charge moyenne ou lourde.

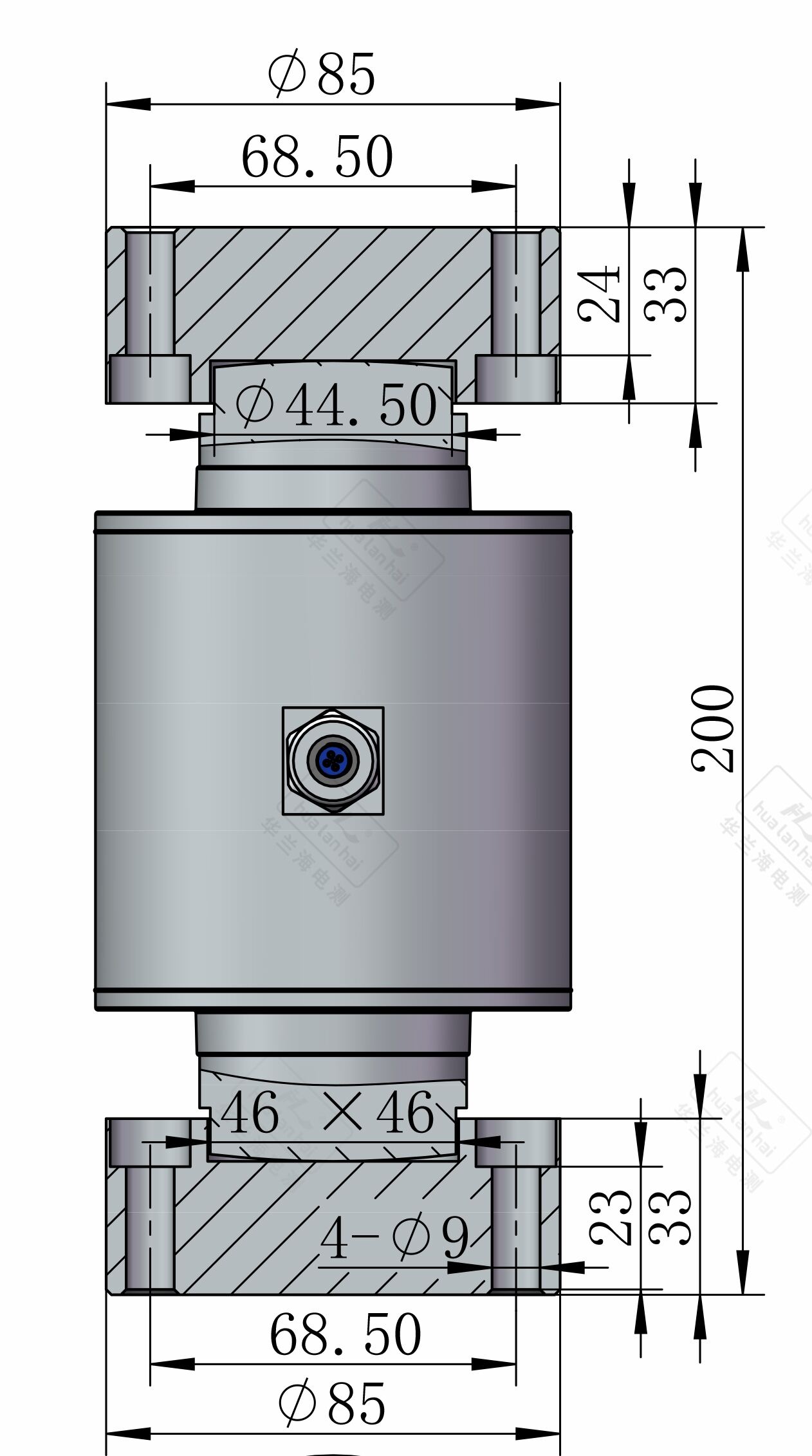

Affichage des détails

Paramètres

| Nom du paramètre | Valeur du paramètre |

| Charge nominale | 10t/20t/30t/40t |

| Précision | C2/C3 |

| Erreur de composition | ±0,03 & ±0,02 % FS |

| Sortie nominale | 2,0±0,01 mV/V |

| Creepage | ±0,023 & ±0,016 % FS/30min |

| Équilibre zéro | ±1,5 % FS |

| Résistance d'entrée | 700±10Ω |

| Résistance de sortie | 700±5Ω |

| Résistance à l'isolation | ≥5000 MΩ(100VDC) |

| Effet de la température sur l'étendue | ±0,017 et ±0,011 % de la pleine échelle/10℃ |

| Effet de temp. sur zéro | ±0,029 et ±0,019 % de la pleine échelle/10℃ |

| Plage de température compensée | -10℃ ~ +40 ℃ |

| Plage de température d'utilisation | -30℃ ~ +70 ℃ |

| Tension d'excitation | 10VDC ~ 12VDC |

| Surcharge sûre | 150% |

| Surchauffe maximale | 200% |

| Code IP | IP68 |