- Áttekintés

- Ajánlott termékek

Termék bemutatása

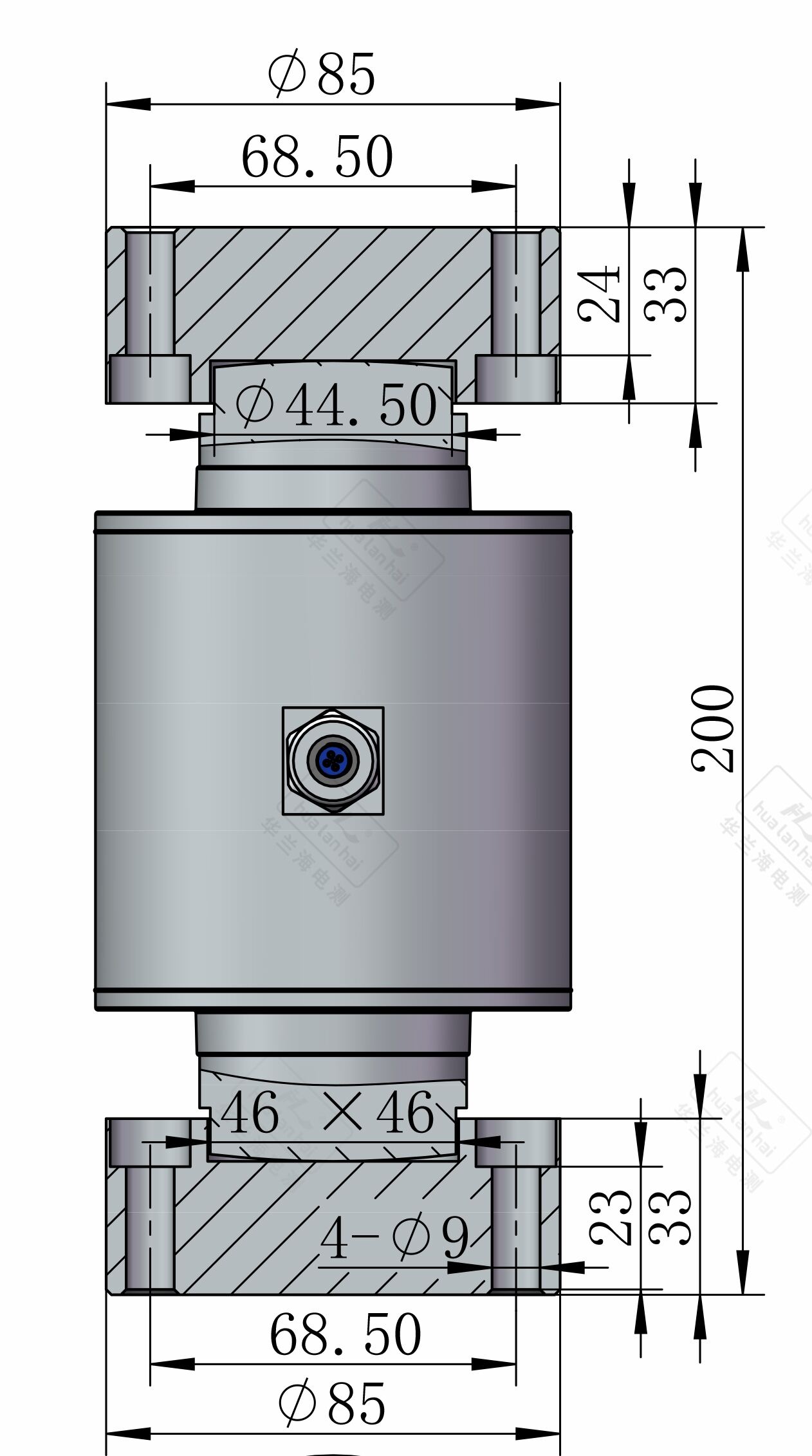

Oszlop tömegérzékelőktől az erőérzékeny alkatrészek rugalmas csík elvén alapulnak. Az erő hatására egy hengeres rugalmas test deformálódik, ezzel rugalmasságot generálva, amelyet a rugalmas csík elektromos jellé alakít át. Magas merevséggel, erős zavarállósággal rendelkeznek, stb., és közepes, illetve nagy terhelésű mérési helyzetekben széles körben használatosak. Az alábbi részletek a főbb dimenziókból kiindulva mutatják be a termék kiválasztás, technikai értékelés és megoldás dokumentálás igényeinek kielégítése érdekében:

1. Terméktulajdonságok és funkciók

Főbb jellemzők

• Szerkezeti tervezés: Hengeres elasztomer (átmérő 10–100 mm, opcionális), nagy merevségű kialakítás (magas sajátfrekvencia), erős középponteltolódási terhelési/oldalirányú erő ellenálló képesség (általában ±5%–±10% a névleges terhelésből származó oldalirányú erők ellenállására képes), és jó erőegyenletesség.

• Pontosság: Magas pontossági fokozat (általában C3, C6, egyes prémium modellek C1-ig is elérnek), nemlinearitási hiba ≤±0,01%FS, ismétlési hiba ≤±0,005%FS, és kis nulla drift (≤±0,002%FS/℃).

• Anyagok és védelem: Az elasztomer anyag lehet ötvözött acél (gazdaságos változat, folyáshatár ≥800 MPa) vagy rozsdamentes acél (304/316L, korrózióálló), védelmi fokozat IP67/IP68 opcionálisan, alkalmas nedves, poros és enyhén korróziós környezetekhez.

• Felszerelési kompatibilitás: Mindkét vég menetes (M12–M60) vagy flanccel csatlakoztatható, kompakt beépítési helyigény, alkalmas függőleges/axiális erőmérési alkalmazásokhoz, több szenzor párhuzamosan is köthető mérlegként (támogatja 4–8 szenzor egyidejű működését).

Alapfunkciók

• Erő/Súlymérés: Támogatja a statikus/dinamikus mérési módot (dinamikus válaszidő ≤ 5 ms), széles mérési tartománnyal (1 t - 500 t, egyes speciális modellek akár 1000 t-ig is elérnek).

• Jel kimenet: Analóg jeleket (4 - 20 mA, 0 - 10 V) vagy digitális jeleket (RS485/Modbus, HART) biztosít, kompatibilis a vezető súlymérő készülékekkel, PLC-kkel és DCS rendszerekkel.

• További funkciók: Egyes modellek beépített hőmérséklet-kompenzációval rendelkeznek (-20 °C - 80 °C kompenzálási tartomány), túlterhelés elleni védelemmel (a névleges terhelés 150% - 200%-a), robbanásbiztos tanúsítvánnyal (Ex ia IIC T6) és villámcsapás elleni védelmi kialakítással.

• Hosszú távú megbízhatóság: Hosszú fáradási élettartam (≥ 10⁶ terhelési ciklus), jó nullpont-stabilitás, éves drift ≤ ±0,01%FS.

2. Megoldott alapvető problémák

•Insufficient measurement accuracy: A hagyományos szenzorok rossz excentrikus terhelésre adott válaszának és nagy adatfluktuációnak a kiküszöbölése érdekében merev szerkezetet és precíziós rugalmas elemek ragasztási technológiáját alkalmazzák, így biztosítva, hogy az excentrikus terhelés mellett is a mérési hiba ≤ ±0,02%FS legyen.

•Gyenge alkalmazkodóképesség nehéz környezeti feltételekhez: A rozsdamentes acél anyag + IP68 védettségi design megoldja az érzékelők sérülésének és a jeleltolódásnak a problémáját olyan körülmények között, mint a páratartalom, por, sav-bázis korrodálódás (például kémiai tartályok és kültéri mérőeszközök).

•Telepítési és helykorlátozások: Kompakt hengeres szerkezet + rugalmas csatlakozási mód megoldja a korlátozott telepítési helyet és a nehéz tengelyirányú erővezetést nagyberendezéseknél (például reakcióedényeknél és daruknál).

•Nagy teherbírású mérések stabilitása: Nagy merevségű elastomer + túlterhelés elleni védelem megakadályozza az érzékelők maradandó deformálódását közepes és nagy terhelésű alkalmazásokban (például teherautó-mérlegeknél és kikötői konténermérésnél), biztosítva a hosszú távú mérési megbízhatóságot.

•Rendszerkompatibilitási problémák: Többféle jelforma elérhető különböző vezérlőrendszerekhez való illeszkedés nehézségeinek megoldására (például Siemens PLC és Kunlun Tongtai érintőképernyő), így nem szükségesek további jelátalakítók.

3. Felhasználói Élmény

•Telepítési kényelem: A szabványos menetes/flange csatlakozók teljes körű szerelőkulccsal és helyzetmeghatározó csapokkal egy személy könnyedén felszerelheti; a vízszintes beállítási furatok alul elhelyezve vannak, hogy egyszerűen lehessen kalibrálni az erő irányát.

• Működtetés és kalibrálás: A nullpont-kalibráció egyszerű (egygombos nullázás a mérőműszeren keresztül), támogatja a kalibrálást standard súlyokkal (a kalibrálási folyamat ≤ 10 perc), és egyes digitális modellek távolról is kalibrálhatók szoftver segítségével.

• Alacsony karbantartási költség: Zárt szerkezeti kialakítás kiküszöböli a gyakori karbantartás szükségességét; alakváltozási mérők nedvességálló anyaggal vannak bevonva, így alacsony meghibásodási rátával rendelkeznek (éves átlagos meghibásodási ráta ≤ 0,5%); könnyen cserélhető alkatrészek (pl. kapcsolódobozok) egyedileg is cserélhetők.

• Adathozzajárulás: Gyors jelválasz, nincs adatelmaradás dinamikus mérési helyzetekben; a digitális modellek beépített hibadiagnosztikai funkciókkal rendelkeznek (például túlterhelési riasztás, vezetékhiba-jelzés) a gyors hibaelhárításhoz.

• Kompatibilitási élmény: Kompatibilis a piacon kapható mérőműszerek és vezérlőrendszerek több mint 90%-ával, nincs szükség hardveres interfészek módosítására, csatlakoztassa és használja; támogatja több szenzor párhuzamos csatlakoztatását automatikus terheléselosztással.

4. Tipikus alkalmazási területek

1) Ipari méréstechnika és tömegmérés

• Siló/tartály méréstechnika: Poros/folyadékos silók tömegének figyelése vegyipari és építőanyag-ipari alkalmazásokban, támogatja a szintszabályozást és az állománykezelést (általában 4 szenzor szimmetrikusan elhelyezve).

• Teherautó mérleg/vasúti mérleg: Úti és vasúti áruk mérése, egyetlen szenzor kapacitása 50–200 tonna, több párhuzamosan kapcsolt szenzor alkotja a mérleget (például egy 100 tonnás teherautó mérleg gyakran használ 4 db 25 tonnás szenzort).

• Reaktor méréstechnika: Reaktorok valós idejű tömegfigyelése gyógyszeripari és vegyipari alkalmazásokban, a vezérlőrendszerrel együttműködve biztosítja a pontos adagolási szabályozást (robbanásbiztos szenzorok szükségesek).

2) Gépek és berendezések integrációja

• Daru/Emelődaru túlterhelés-védelem: Emelődaruk emelőképességének figyelése kikötőkben és gyárakban, túlterhelés esetén riasztás kiváltása (rezgésálló és gyors válaszidejű modellek szükségesek).

• Sajtó/Próbálógép: Nyomó-/húzóerő mérése anyagmechanikai vizsgálatok során, magas pontosság (C1 szint) és nagy dinamikus válasz sebesség (≤3 ms) szükséges.

• Építőipari gépek: Adagolási mérlegelés betonkeverő üzemekben és toronydaruk túlterhelés-védelme, alkalmas kültéri, nedves és rezgő környezetekhez (védelmi fokozat ≥IP67).

3) Mérleggyártás

• Asztali mérlegek/padló mérlegek alkatrészei: Kisebb és közepes asztali mérlegek (1-5 t) és nagy padló mérlegek (50-500 t) alapérzékelő egységei, jó konzisztencia szükséges (több szenzor hibája ≤±0,01%FS).

• Testre szabott mérőműszerek: például robbanásbiztos elektronikus mérlegek és korrózióálló ipari mérlegek rozsdamentes acél anyagból és robbanásbiztos tanúsítvánnyal rendelkező szenzorokkal, speciális iparágak igényeire alkalmasak.

4) Egyéb speciális esetek

• Élelmiszer/gyógyszeripar: Higiéniai rozsdamentes acél szenzorok (316L anyag, felületén polírozott), nyersanyag-mérésekhez és késztermék adagoláshoz, GMP-szabványoknak megfelelően.

• Bányászat/fémipar: Magas hőmérsékletű környezethez (≤120 ℃) szánt testre szabott modellek, érc adagolók mérése és fémkohók súlyfelügyelete céljából (magas hőmérséklet-kompenzációs funkció szükséges).

5. Használati utasítás (gyakorlati útmutató)

1) Telepítési folyamat

• Előkészítés: Tisztítsa meg a felszerelési felületet (győződjön meg arról, hogy sík legyen, olajmentes, síktorzítás ≤0,1 mm/m), és ellenőrizze a szenzor külső állapotát (nincs deformáció, épek a csatlakozóblokkok). • Helyezés és rögzítés: A szenzort függőlegesen kell felszerelni a terhelési ponton, így a terhelés axiálisan kerül átadásra (kerülje a hosszirányú erőket); használjon nyomatékkulcsot a meghatározott nyomaték szerinti meghúzásra (ajánlott érték 20–50 N·m ötvözött acél szenzoroknál, 15–30 N·m rozsdamentes acél szenzoroknál).

• Bekötési előírások: Analóg jeleknél (piros – tápfeszültség +, fekete – tápfeszültség –, zöld – jel +, fehér – jel –), digitális jeleknél a Modbus protokoll szerint kösse be; bekötéskor tartsa távol a vezetékeket a nagyfeszültségű vezetékektől (≥10 cm), hogy elkerülje az elektromágneses zavarokat.

• Védőkezelés: Kültéri felszerelés esetén adjon hozzá esővédő burkolatot, és vízálló csatlakozókkal szigetelje le a bekötési pontokat; korróziós környezetben viszont alkalmazzon korrózióálló bevonatot a szenzor felületén.

2) Kalibrálás és hibakeresés

• Zéruskalibrálás: Kapcsolja be az áramot, melegítse fel 30 percig, majd nyomja meg a mérőn lévő „nulla” gombot, hogy biztosítsa a zéró kimenetet ±0,001%FS-en belül.

• Terheléses kalibrálás: Helyezzen fel szabványos súlyokat (ajánlott a névleges terhelés 50%-a és 100%-a), jegyezze fel a műszer leolvasásait, és korrigálja a hibát a műszeren vagy szoftveren keresztül (a hibának ≤ kell lennie a pontossági osztálynak megfelelő megengedett hibahatárnál).

• Dinamikus hibakeresés: Dinamikus mérési körülmények között tesztelje a szenzor válaszidejét, állítsa be a műszer szűrőparamétereit (általában a szűrési frekvencia 5–10 Hz), hogy elkerülje az adatok ingadozását.

3) Rendszeres karbantartás

• Rendszeres ellenőrzés: Tisztítsa havonta a szenzor felületét, ellenőrizze, hogy nincs-e laza vezeték; negyedévente egyszer kalibrálja újra a nullpontot, és évente egyszer végezzen teljes kalibrálást.

• Hibakezelés: Ha adateltérés lép fel, ellenőrizze a tápfeszültséget (stabilnak kell lennie 12–24 V DC tartományban); ha nincs jelkimenet, ellenőrizze, hogy a bekötés helyes-e, vagy túlterhelt és megsérült-e a szenzor.

6. Kiválasztási módszer (pontos igazodás az igényekhez)

1) A főparaméterek meghatározása

• Méréshatár kiválasztása: Olyan modellt válasszon, amelynek méréshatára az aktuális maximális terhelés 1,2–1,5-szerese (például 50 tonna maximális terhelés esetén 60–75 tonnás szenzor választható), hagyjon tartalékot túlterhelésre.

• Pontossági osztály: Ipari mérési célra válassza a C3 osztályt (hiba ≤ ±0,02%FS); laboratóriumi vizsgálatokhoz a C1 osztályt (hiba ≤ ±0,01%FS); általános monitorozáshoz a C6 osztályt (hiba ≤ ±0,03%FS).

• Jeltípus: Az analóg jelek (4–20 mA) hagyományos műszerekhez alkalmasak, míg a digitális jelek (RS485) intelligens irányítórendszerekhez illeszkednek és támogatják a távoli figyelést.

2) Környezeti alkalmazkodóképesség alapján történő kiválasztás

• Hőmérséklet: Normál körülmények esetén (-20°C - 60°C) válasszon szabványos modellt; magas hőmérsékletű körülmények esetén (60°C - 120°C) válasszon hőmérséklet-kompenzált modellt; alacsony hőmérsékletű körülmények esetén (-40°C - -20°C) válasszon alacsony hőmérséklet-álló modellt.

• Közeg: Száraz környezet esetén válasszon ötvözött acélt; nedves/korróziós környezet esetén válasszon 304/316L rozsdamentes acélt; erősen korróziós környezet esetén (pl. sav-bázis oldatok) válasszon Hastelloy-t.

• Védettségi osztály: Kültéri/nedves környezet esetén ≥ IP67; víz alatti vagy poros környezet esetén ≥ IP68.

3) Telepítés és rendszerkompatibilitás

• Felszerelési mód: Korlátozott hely esetén válasszon menetes csatlakozást; nagy terhelés esetén válasszon flanccsal történő csatlakozást; ha az excentrikus terhelés veszélye fennáll, olyan modellt válasszon, amely excentrikus terhelést ellensúlyozó kialakítással rendelkezik (excentrikus terhelési hiba ≤ ±0,01%FS).

• Kompatibilitás: Győződjön meg arról, hogy az érzékelő kimenőjele illeszkedik a meglévő műszerekhez/PLC-khez; ha több érzékelőt kell párhuzamosan csatlakoztatni, olyan digitális modellt válasszon, amely támogatja a címzést.

4) További követelmények megerősítése

• Tanúsítványigények: Robbanásbiztos környezetben Ex ia IIC T6 tanúsítvány szükséges; az élelmiszeripar esetében FDA/GMP tanúsítvány szükséges; metrológiai alkalmazásokhoz CMC (Mérőeszköz Típusjóváhagyási Igazolás) szükséges.

• Különleges funkciók: Dinamikus mérésekhez olyan modellt válasszon, amelynek válaszideje ≤ 5 ms; távoli figyeléshez olyan intelligens modellt válasszon, amely vezeték nélküli adatátvitelt támogat (LoRa/NB-IoT).

Összefoglalás

Az oszlop alakú terhelésérzékelők fő előnye a „nagy merevség, interferencia-ellenállás és széles méréstartomány”, amelyek elsősorban a közepes és nagy terhelésű alkalmazásokban felmerülő problémákat oldják meg, mint a pontos méréstechnika, a nehéz körülményekhez való alkalmazkodás és a rendszerkompatibilitás. A felhasználói élményt az egyszerű szerelés, a könnyű karbantartás és az adatok stabilitása határozza meg. Terhelésérzékelő kiválasztásánál először tisztázni kell a méréstartomány, pontosság és környezeti feltételek három alapvető követelményét, majd ezen felül dönteni a szerelési módról és a rendszerkompatibilitásról; használat során szigorúan be kell tartani az axiális erőhatás elvét és a rendszeres kalibrálást a hosszú távú megbízhatóság érdekében. Ipari mérésügyben, gépi integrációban és mérőműszergyártásban alkalmazhatók, így a közepes és nagy terhelésű mérési feladatok elsődlegesen választott szenzortípusai.

Részletes megjelenítés

Paraméterek

| Paraméter neve | Paraméter értéke |

| Névleges terhelés | 10t/20t/30t/40t |

| Pontosság | C2/C3 |

| Összetételi hiba | ±0,03 és ±0,02% FS |

| A minősített kimenetel | 2,0±0,01 mV/V |

| - Szar! | ±0,023 és ±0,016% FS/30 perc |

| Nulla egyensúly | ±1,5% FS |

| Bevezető ellenállás | 700±10Ω |

| Kimeneti ellenállás | 700±5Ω |

| Szigetelő ellenállás | ≥5000 MΩ (100 V DC) |

| Hőmérséklet hatása a méréshatárra | ±0,017 & ±0,011% FS/10 °C |

| Hőhatás a nullára | ±0,029 & ±0,019% FS/10℃ |

| Kompensált hőmérsékleti tartomány | -10℃ ~ +40 ℃ |

| Használati hőmérsékleti tartomány | -30 ℃ ~ +70 ℃ |

| Kivethető feszültség | 10 VDC ~ 12 VDC |

| Biztonságos túltöltés | 150% |

| Végső túlterhelés | 200% |

| IP Kód | IP68 |