- Огляд

- Рекомендовані товари

Вступ до продукту

Стовпець датчиках навантаження це силові елементи, що чутливі до навантаження, які працюють за принципом тензометричного датчика. Вони створюють деформацію шляхом згину циліндричного пружного тіла під дією сили, яка потім перетворюється тензодатчиком на електричний сигнал. Мають високу жорсткість, сильну перешкодостійкість тощо, широко використовуються у сценаріях зважування середніх і великих навантажень. Нижче наведено деталі за основними параметрами для задоволення потреб продукт вибору, технічної оцінки та підготовки рішень:

1. Характеристики та функції продукту

Основні особливості

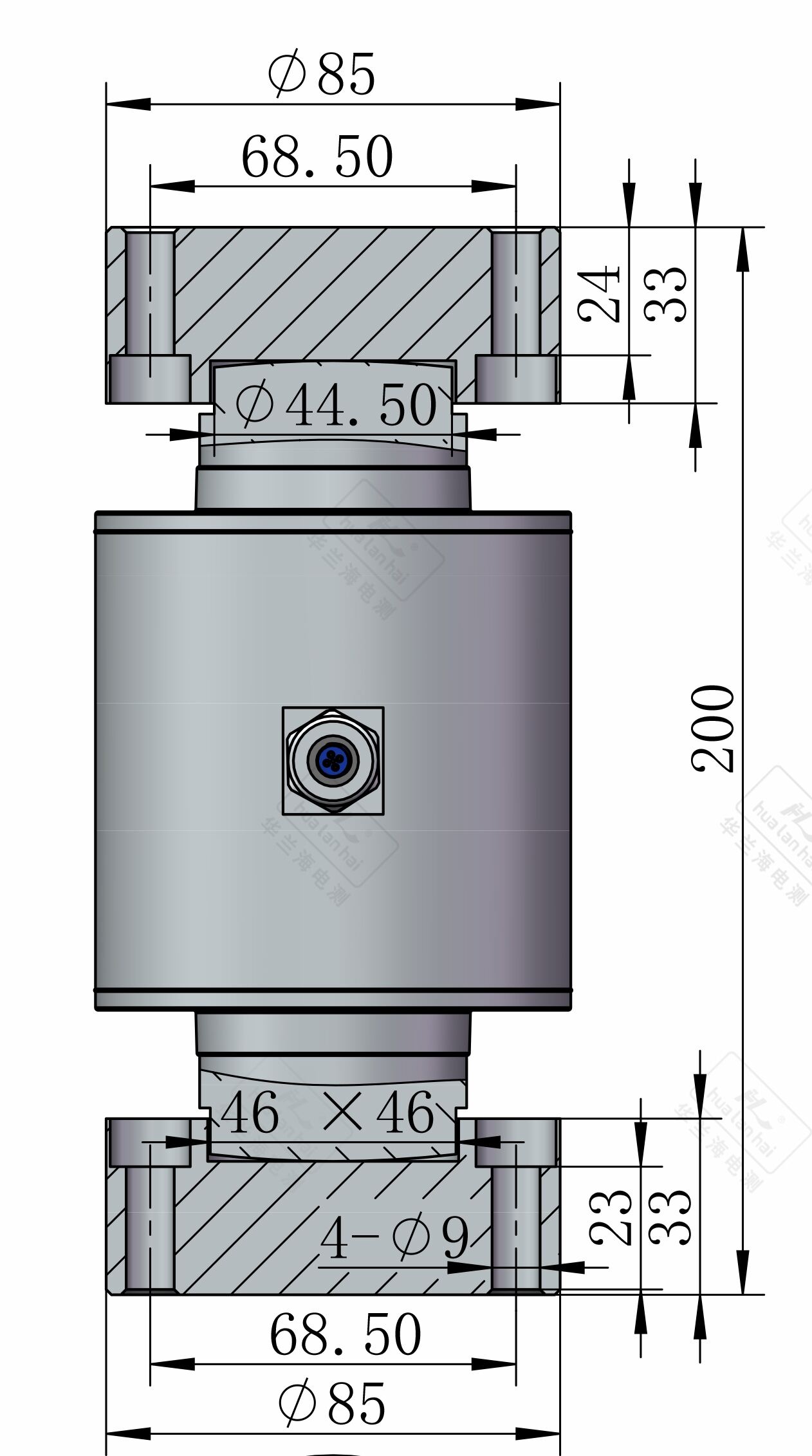

• Структурний проект: Циліндричний еластомер (діаметр 10–100 мм, опціонально), конструкція з високою жорсткістю (висока природна частота), сильна стійкість до зміщених навантажень/поперечних сил (зазвичай здатна витримувати поперечні сили ±5%–±10% від номінального навантаження) і гарна рівномірність передачі зусилля.

• Виконання точність: Високий ступінь точності (поширений C3, C6, деякі преміум-моделі досягають C1), похибка нелінійності ≤±0,01% НВ, похибка повторюваності ≤±0,005% НВ, незначний дрейф нуля (≤±0,002% НВ/℃).

• Матеріали та захист: Матеріали еластомера: легована сталь (економ-версія, межа текучості ≥800 МПа) або нержавіюча сталь (304/316L, стійка до корозії), ступінь захисту IP67/IP68 — опціонально, підходить для вологих, пилових і слабо агресивних середовищ.

• Сумісність із встановленням: Обидва кінці мають різьбу (M12–M60) або фланцеве з'єднання, компактне місце для встановлення, підходить для вертикальних/осьових навантажень, можливе паралельне підключення кількох датчиків для утворення ваг (підтримує синхронну роботу 4–8 датчиків).

Основні функції

• Вимірювання сили/ваги: Підтримує статичне/динамічне зважування (час відгуку при динамічному режимі ≤ 5 мс) з великим діапазоном вимірювань (1 т – 500 т, у деяких спеціальних моделях досягає 1000 т).

• Вихідний сигнал: Надає аналогові сигнали (4–20 мА, 0–10 В) або цифрові сигнали (RS485/Modbus, HART), сумісні з поширеними ваговими приладами, ПЛК та системами DCS.

• Додаткові функції: Деякі моделі мають температурну компенсацію (-20°C – 80°C), захист від перевантаження (150% – 200% від номінального навантаження), сертифікацію на вибухозахищеність (Ex ia IIC T6) та захист від блискавки.

• Довгострокова надійність: Тривалий термін служби при циклічних навантаженнях (≥ 10⁶ циклів), стабільність нульової точки, річний дрейф ≤ ±0,01% НВХ.

2. Основні проблеми, що вирішені

•Недостатня точність вимірювань: Для усунення проблем поганої стійкості до ексцентричного навантаження та значних коливань даних у традиційних датчиків застосовано високожорстку конструкцію та точну технологію наклеювання тензометричних датчиків, що забезпечує похибку вимірювання ≤ ±0,02% НВХ за умов ексцентричного навантаження.

•Погана адаптація до важких умов експлуатації: Матеріал із нержавіючої сталі та конструкція з захистом IP68 вирішують проблеми пошкодження сенсорів і дрейфу сигналу в умовах вологості, пилу, кислотно-лужної корозії (наприклад, у хімічних силосах та зовнішніх зважувальних приладах).

•Обмеження щодо встановлення та місця розташування: Компактна циліндрична конструкція та гнучкий метод з'єднання вирішують проблеми обмеженого місця для встановлення та ускладненого осьового спрямування зусиль у великих установках (наприклад, реакторах та кранах).

•Стабільність вимірювання великого навантаження: Еластомер з високою жорсткістю та конструкція з захистом від перевантаження запобігають постійній деформації сенсорів у сценаріях середнього та важкого навантаження (наприклад, у автомобільних вагах та зважуванні контейнерів у портах), забезпечуючи довгострокову надійність вимірювань.

•Проблеми сумісності систем: Наявність кількох режимів виведення сигналу вирішує труднощі підключення до різних систем керування (наприклад, Siemens PLC та сенсорний екран Kunlun Tongtai), усуваючи необхідність додаткових перетворювачів сигналу.

3. Досвід користувача

•Зручність установки: Стандартизовані різьбові/фланцеві інтерфейси, укомплектовані монтажними ключами та центрувальними штифтами, дозволяють встановлювати пристрій одним робітником; горизонтальні регулювальні отвори передбачені знизу для простого калібрування напрямку сили.

• Експлуатація та калібрування: Нульова калібровка проста (нульове налаштування за допомогою однієї кнопки на дисплеї), підтримує калібровку за допомогою еталонних вантажів (час калібрування ≤ 10 хвилин), а деякі цифрові моделі можуть калібруватися дистанційно через програмне забезпечення.

• Низька вартість обслуговування: Герметична конструкція виключає необхідність частого обслуговування; тензометричні датчики покриті вологозахисним матеріалом, що забезпечує низький рівень відмов (середньорічний рівень відмов ≤ 0,5%); швидко замінні деталі (наприклад, клемні блоки) можна замінювати окремо.

• Зворотний зв'язок із даними: Швидка реакція сигналу, відсутність затримки даних у сценаріях динамічного зважування; цифрові моделі мають вбудовані функції діагностики несправностей (наприклад, сигнал перевантаження, попередження про несправність проводки) для швидкого усунення несправностей.

• Досвід сумісності: Сумісний з понад 90% вагових приладів і систем керування на ринку, немає потреби змінювати апаратні інтерфейси, підключи і працюй; підтримує паралельне підключення кількох датчиків із автоматичним розподілом навантаження.

4. Типові сценарії використання

1) Промислове зважування та метрологія

• Зважування силосів/цистерн: контроль маси силосів для порошків/рідин у хімічній та будівельній галузях, підтримка управління рівнем та обліком запасів (зазвичай встановлюється 4 датчики симетрично).

• Автомобільні/залізничні ваги: зважування автомобільних та залізничних вантажів, ємність одного датчика — 50–200 т, кілька датчиків підключаються паралельно для утворення зважувальної платформи (наприклад, 100-тонні автоваги зазвичай використовують 4 датчики по 25 т).

• Зважування реакторів: контроль маси реакторів у фармацевтичній та хімічній промисловості, взаємодія з системою керування для досягнення точного дозування (потрібні вибухозахищені датчики).

2) Інтеграція машин та обладнання

• Захист кранів/мостових кранів від перевантаження: контроль вантажопідйомності кранів у портах та на фабриках, подача сигналу тривоги при перевищенні навантаженням номінального значення (потрібні моделі з вібростійкістю та швидкою реакцією).

• Прес/випробувальна машина: вимірювання тиску/розтягувального зусилля під час випробувань матеріалів на міцність, необхідна висока точність (рівень С1) та висока динамічна чутливість (≤3 мс).

• Будівельна техніка: дозування при зважуванні на бетонозмішувальних установках та захист баштових кранів від перевантаження, підходить для зовнішніх умов із вологою та вібрацією (ступінь захисту ≥IP67).

3) Виробництво зважувального обладнання

• Основні компоненти настільних/підлогових терезів: основні чутливі елементи невеликих і середніх настільних терезів (1–5 т) та великих підлогових терезів (50–500 т), необхідна гарна узгодженість (похибка кількох датчиків ≤±0,01% НВ).

• Індивідуальні зважувальні прилади: такі як вибухозахищені електронні терези та промислові терези, стійкі до корозії, з використанням матеріалів із нержавіючої сталі та датчиків, сертифікованих на вибухозахищеність, придатні для потреб спеціальних галузей.

4) Інші спеціальні сценарії

• Харчова/фармацевтична промисловість: гігієнічні датчики з нержавіючої сталі (матеріал 316L, полірована поверхня), призначені для зважування сировини та дозування готової продукції, відповідають стандартам GMP.

• Гірничодобувна/металургійна промисловість: індивідуальні моделі для роботи в умовах високих температур (≤120℃), використовуються для зважування руди в бункерах та контролю ваги металургійних печей (потрібна функція компенсації високих температур).

5. Інструкція з використання (практичний посібник)

1) Процес встановлення

• Підготовка: Очистіть поверхню для встановлення (переконайтеся, що вона рівна, позбавлена масла, похибка плоскості ≤0,1 мм/м) та перевірте зовнішній вигляд датчика (відсутність деформації, цілісність клемних блоків). • Встановлення та фіксація: Встановлюйте датчик вертикально у точці навантаження, щоб забезпечити осьову передачу навантаження (усуньте бічні зусилля); затягуйте його ключем-динамометром із заданим моментом (рекомендовано 20–50 Н·м для датчиків зі сталевих сплавів, 15–30 Н·м для нержавіючої сталі).

• Вимоги до підключення проводів: Для аналогових сигналів (червоний — живлення +, чорний — живлення –, зелений — сигнал +, білий — сигнал –), для цифрових сигналів підключайте за протоколом Modbus; під час підключення тримайте проводи на відстані від силових ліній (≥10 см), щоб уникнути електромагнітних перешкод.

• Захисна обробка: Для зовнішнього монтажу додайте захист від дощу, герметизуйте з'єднання проводів водонепроникними з'єднувачами; у корозійних середовищах нанесіть антикорозійне покриття на поверхню датчика.

2) Калібрування та налагодження

• Калібрування нуля: Увімкніть живлення та прогрійте протягом 30 хвилин, натисніть кнопку «нуль» на пристрої, щоб переконатися, що вихідний нульовий сигнал знаходиться в межах ±0,001% НВ.

• Калібрування навантаження: Встановіть еталонні ваги (рекомендовано 50% і 100% від номінального навантаження), зафіксуйте показання пристрою та скоригуйте похибку за допомогою пристрою або програмного забезпечення (похибка має бути ≤ припустимої похибки, що відповідає класу точності).

• Динамічне налагодження: У сценаріях динамічного зважування перевірте час реакції датчика, налаштуйте фільтруючі параметри пристрою (зазвичай частота фільтрації становить 5–10 Гц), щоб уникнути коливань даних.

3) Планове обслуговування

• Періодичний огляд: Щомісяця очищайте поверхню датчика, перевіряйте затягненість проводки; щокварталу калібруйте нульову точку, а раз на рік виконуйте повну калібровку.

• Усунення несправностей: якщо виникає зміщення даних, перевірте напругу живлення (має бути стабільною на рівні 12–24 В пост. струму); якщо немає вихідного сигналу, перевірте правильність підключення проводки або чи не перевантажений і пошкоджений сенсор.

6. Метод вибору (точне відповідність вимогам)

1) Визначення основних параметрів

• Вибір діапазону: оберіть модель з діапазоном 1,2–1,5 від фактичного максимального навантаження (наприклад, для максимального навантаження 50 т можна обрати сенсор 60–75 т), залишивши запас на перенавантаження.

• Клас точності: для промислових вимірювань оберіть клас C3 (похибка ≤ ±0,02% НВХ); для лабораторних випробувань — клас C1 (похибка ≤ ±0,01% НВХ); для загального моніторингу — клас C6 (похибка ≤ ±0,03% НВХ).

• Тип сигналу: аналогові сигнали (4–20 мА) підходять для традиційних приладів, тоді як цифрові сигнали (RS485) підходять для інтелектуальних систем керування та підтримують дистанційний моніторинг.

2) Вибір за експлуатаційною стійкістю

• Температура: для звичайних умов (-20°C - 60°C) оберіть стандартну модель; для високотемпературних умов (60°C - 120°C) — модель із компенсацією високих температур; для низькотемпературних умов (-40°C - -20°C) — морозостійку модель.

• Середовище: для сухих умов оберіть леговану сталь; для вологих/агресивних середовищ — нержавіючу сталь 304/316L; для сильно агресивних середовищ (наприклад, кислотно-лужних розчинів) — хастелой.

• Ступінь захисту: для вуличних/вологих умов — ≥ IP67; для підводних або запилених умов — ≥ IP68.

3) Монтаж та сумісність із системою

• Спосіб монтажу: при обмеженому просторі оберіть різьбове з’єднання; для великих навантажень — фланцеве з’єднання; якщо існує ризик ексцентричного навантаження, оберіть модель із конструкцією, що запобігає ексцентриситету (похибка ексцентриситету ≤ ±0,01%FS).

• Сумісність: Переконайтеся, що вихідний сигнал датчика відповідає наявним приладам/ПЛК; якщо потрібно підключити кілька датчиків паралельно, виберіть цифрову модель із підтримкою встановлення адреси.

4) Підтвердження додаткових вимог

• Вимоги до сертифікації: для вибухонебезпечних середовищ потрібен сертифікат Ex ia IIC T6; для харчової промисловості — сертифікат FDA/GMP; для метрологічних застосувань — CMC (Свідоцтво про схвалення типу засобу вимірювань).

• Спеціальні функції: для динамічного зважування виберіть модель із часом відгуку ≤ 5 мс; для дистанційного моніторингу — інтелектуальну модель із бездротовою передачею (LoRa/NB-IoT).

Резюме

Тензометричні датчики стовпчикового типу мають «високу жорсткість, антиперешкоджувальність і широкий діапазон» як основні переваги, вирішуючи переважно завдання точного зважування, адаптації до важких умов експлуатації та сумісності систем у сценаріях середніх та великих навантажень. Досвід користувача передбачає простоту встановлення, легке обслуговування та стабільні дані. При виборі тензодатчика необхідно спочатку чітко визначити три ключові вимоги: діапазон, точність та умови експлуатації, а потім приймати рішення з урахуванням способу монтажу та сумісності з системою; під час експлуатації слід суворо дотримуватися принципів встановлення осьового навантаження та регулярної калібрування для забезпечення довгострокової надійності. Вони застосовуються в таких галузях, як промислова метрологія, механічна інтеграція та виробництво зважувальних приладів, і є найкращим типом датчиків для сценаріїв зважування середніх та великих навантажень.

Детальний дисплей

Параметри

| Назва параметра | Значення параметра |

| Номінальне навантаження | 10т/20т/30т/40т |

| Точність | C2/C3 |

| Помилка складу | ±0,03 та ±0,02% НВ |

| НАМЕНОВАННА ПРОДУКТ | 2,0±0,01 мВ/В |

| Повзучість | ±0,023 та ±0,016% ВД/30 хв |

| Баланс нуля | ±1,5% ВД |

| Вхідний опір | 700±10 Ом |

| Вихідний опір | 700±5 Ом |

| Опір ізоляції | ≥5000 МОм (100 В пост. струму) |

| Вплив температури на діапазон | ±0,017 та ±0,011% НЗ/10℃ |

| Вплив температури на нуль | ±0,029 та ±0,019% ВД/10℃ |

| Компенсований діапазон температур | -10℃ ~ +40 ℃ |

| Діапазон робочих температур | -30℃ ~ +70 ℃ |

| Напруга екситації | 10 В пост. струму ~ 12 В пост. струму |

| Безпечна перенавантаження | 150% |

| Абсолютне перевантаження | 200% |

| IP Код | IP68 |