- Огляд

- Рекомендовані товари

- Висока точність і чутливість: Використання прецизійного металу тензометричні датчики (наприклад, Кевлар, сплав Кама) або напівпровідникові тензометри, ці компоненти мають стабільні коефіцієнти деформації з точністю вимірювання від ±0,01% НВ до ±0,1% НВ. Вони можуть точно виявляти незначні механічні деформації (на рівні мікродеформацій) і є ідеальними для застосування в прецизійних вимірювальних системах.

- Широка адаптивність: Шляхом оптимізації технологій нанесення тензометричних датчиків та вибору різних пружних чутливих елементів (наприклад, балкових, стовпових або кільцевих типів) система забезпечує діапазон вимірювань від грамів до сотень тонн. Ця можливість задовольняє як невеликі потреби електронних терезів, так і великі вимоги щодо моніторингу в промислових пресах.

- Висока стабільність і відтворюваність: Еластичний чутливий елемент піддається термічному старінню для зменшення дрейфу, спричиненого релаксацією напружень; тензометричний перетворювач виготовлено за технологією високотемпературного старіння та герметизації, щоб забезпечити стабільність опору при тривалому використанні, похибка повторюваності становить менше ±0,05% НВ, гарантуючи узгодженість даних.

- Перетворення механічного сигналу в електричний: Цей процес перетворює фізичні величини, такі як зовнішні сили та тиски, на точні сигнали опору з відмінною лінійністю. У поєднанні з подальшими схемами обробки сигналу він генерує стандартні промислові виходи, такі як 4-20 мА та 0-10 В, що дозволяє безпосередньо інтегрувати його з системами вимірювання та керування для цифрового моніторингу механічних параметрів.

- Функція компенсації температури: Система включає вбудовані температурно-компенсовані тензометричні датчики або використовує спеціальне компенсаційне коло для нейтралізації коливань температури навколишнього середовища (-20℃ до 80℃, стандартний робочий діапазон). Цей механізм запобігає виникненню похибок вимірювання через температурний дрейф, забезпечуючи стабільну роботу в усьому температурному діапазоні.

- Захист від перешкод та захисні можливості: Тензометричний датчик ізольований та герметизований, поверхня пружного елемента оброблена антикорозійними методами (наприклад, цинкуванням або порошковим покриттям) для захисту від вологи та пилу в типових промислових умовах. Деякі високопродуктивні моделі мають вбудовані електромагнітні екрани для мінімізації перешкод від електромереж та електромагнітних пристроїв.

- Компактний та легкий дизайн: Еластичний чутливий елемент має компактну конструкцію, весь механізм займає лише кілька кубічних сантиметрів об'єму та є легким. Це робить його ідеальним для інтеграції в різноманітні дрібномасштабні сенсорні продукти, такі як розумні носимі пристрої та мініатюрні датчики тиску .

- Модульний дизайн: Деякі компоненти мають стандартизовані інтерфейси (наприклад, різьбове кріплення та штиркові з'єднання), що дозволяє швидко збирати їх з різними корпусами та схемами обробки сигналів, тим самим знижуючи витрати на НДР та збірку для виробників сенсорів.

- Конструкція захисту від перевантаження: Еластичний чутливий елемент виготовлений із матеріалу, стійкого до втоми, і має здатність витримувати перевантаження 120%~200%FS. Він стійкий до постійних деформацій під дією миттєвого ударного зусилля, що продовжує термін служби пристрою.

- Рішення для точних вимірювань: Щоб усунути низьку точність та великі похибки відліку традиційних механічних чутливих елементів (наприклад, на основі пружин або важелів), ця технологія задовольняє жорсткі вимоги до точності даних у промислових застосуваннях, таких як дозування матеріалів та метрологічна перевірка, забезпечуючи надійні результати вимірювань.

- Обмеження адаптації діапазону: Це рішення усуває проблему, коли один механізм не може задовольняти вимоги до кількох діапазонів вимірювань. Завдяки конструкції різних пружних елементів, він дозволяє адаптувати вимірювання від мінімальних навантажень (наприклад, тиск у системах інфузії) до екстремальних (наприклад, зважування мостів) у межах однієї технологічної концепції, зменшуючи таким чином витрати, пов’язані зі зміною сценаріїв.

- Проблеми завад навколишнього середовища: Система усуває зміщення вимірювань, спричинене температурою, вологою та вібрацією, застосовуючи технології температурної компенсації та герметизації, забезпечуючи стабільну роботу в складних умовах, зокрема в цехах із високою/низькою температурою, вологих складах та на вібруючих верстатах (наприклад, металорізальні верстати).

- Проблеми ефективності НДР для виробників сенсорів: Щоб скоротити тривалі цикли розробки та високі витрати на основні компоненти, модульні механізми дозволяють пряму інтеграцію, зменшуючи витрати на підбір матеріалів та нанесення тензометричних датчиків, а також прискорюючи продукт виведення на ринок.

- Довгострокова стабільність: Усуває короткий термін служби традиційних механізмів через втомлення та старіння. Еластичні матеріали, стійкі до втомлення, та прецизійне виробництво забезпечують середній час напрацювання на відмову (MTBF) не менше 50 000 годин, зменшуючи витрати на обслуговування, пов’язані з частим замінюванням сенсорів.

- Легка інтеграція: Завдяки стандартизованому конструктивному виконанню та інтерфейсам може бути зібраний із корпусами сенсорів і модулями схем без складних модифікацій, сумісний із автоматизованими лініями виробництва. Час збирання скорочено до менш ніж 10 хвилин, що значно підвищує ефективність виробництва.

- Зручність налагодження: Вихідний опір має відмінну лінійність, що усуває необхідність складних коригувань алгоритму під час налагодження. Просте калібрування нульової точки та діапазону задовольняє експлуатаційні вимоги, значно зменшуючи технічну складність для персоналу.

- Тривалість використання: При тривалому використанні дрейф даних залишається ≤±0,1% ВД/рік, що усуває необхідність частого перевіряння калібрування та зменшує обсяг технічного обслуговування. Це робить його ідеальним для сценаріїв дистанційного моніторингу без нагляду людини, наприклад, контролю тиску в трубопроводах.

- Контроль витрат: Основні матеріали (тензометричні датчики, еластомери) є відпрацьованими і легко доступними, зі стандартизованими процесами виробництва. У порівнянні з п'єзоелектричними або ємнісними механізмами це дозволяє знизити витрати на 30–50%, а також значно скоротити витрати протягом усього життєвого циклу завдяки тривалому терміну служби.

- Сумісність із сценаріями: Вихідний сигнал може бути перетворений за допомогою простого кондиціонуючого кола у промислові стандартні формати, такі як 4-20 мА або RS485, що забезпечує безперебійну інтеграцію з поширеними системами ПЛК та DCS без необхідності додаткових перетворювачів сигналів.

- Електронне зважувальне обладнання: як основний компонент електронних платформених терезів, напільних терезів та підвісних терезів забезпечує точне вимірювання маси вантажів. Широко використовується на складах, логістичних парках і портах, точність відповідає стандартам для торгівельних розрахунків.

- Система дозування контролює вагу матеріалу в бункері або кількість матеріалу, що подається, в автоматичному обладнанні для дозування в хімічній промисловості та харчовій переробці, і взаємодіє з системою керування для досягнення точного змішування компонентів, уникнення втрат сировини або помилок у пропорціях.

- Моніторинг структурних напружень: Ця технологія застосовується до масштабних конструкцій, включаючи мости, будівлі та лопаті вітрових турбін. Вона фіксує сигнали реального часу від деформації конструкцій, забезпечуючи важливі дані для оцінки безпеки конструкцій.

- Моніторинг навантаження: Встановлюється на шпіндель верстата, шарніри робота, крани тощо, щоб контролювати зміни навантаження під час роботи та запобігти пошкодженню обладнання від перевантаження.

- Промислові датчики тиску: як основні компоненти гідравлічних і пневматичних систем вони контролюють тиск у трубопроводах і циліндрах, забезпечуючи стабільну роботу системи, наприклад, у гідравлічних системах прес-форм для ливарних машин.

- Медичні пристрої вимірювання зусиль: ці системи контролюють хірургічні та реабілітаційні навантаження під час роботизованих процедур, забезпечуючи точність і безпеку, наприклад, керування зворотним зв'язком за зусиллям у ортопедичних операціях.

- Зважування транспортних засобів: використовується в динамічних системах зважування (наприклад, на контрольно-пропускних пунктах перевантаження на шосе) та на вагах для вантажівок для контролю загальної ваги транспортного засобу та навантаження на осі, щоб запобігти пошкодженню доріг через перевантаження.

- Обладнання для сортування експрес-пошти: у автоматизованих лініях сортування сортує посилки за вагою шляхом безперервного моніторингу, що підвищує ефективність сортування.

- Розумні носимі пристрої: ці пристрої, такі як трекери фізичної активності та медичні ваги, контролюють вагу тіла та фізичні навантаження, щоб підтримувати аналіз медичних даних.

- Пристрої розумного дому: Наприклад, датчики зусилля захоплення у розумних замках та виявлення зіткнень у роботизованих пилососах — ці технології покращують інтелектуальний інтерактивний досвід користування пристроями.

Вступ до продукту

Ядро тензометричного датчика є основним функціональним компонентом тензометричних датчиків. Його фундаментальний принцип ґрунтується на «ефекті деформації» металевих або напівпровідникових матеріалів — опір змінюється систематично, коли матеріали деформуються під дією сили. Перетворюючи цю зміну опору на вимірювані електричні сигнали, досягається точне виявлення механічних величин, таких як сила, тиск, вага та крутний момент. Як «серце» датчика, воно безпосередньо визначає його вимірювальні характеристики і широко використовується в промислових системах вимірювання та керування, системах зважування, транспортно-логістичній галузі, медичному обладнанні та інших сферах.

1. Основні характеристики та функції

1) Основні експлуатаційні переваги

2) Основні функціональні характеристики

3) Конструкція та особливості інтеграції

2. Основні галузеві проблеми, які потрібно вирішити

У сценаріях механічних вимірювань традиційні механізми датчиків часто стикаються з такими проблемами, як неточність вимірювань, погана адаптивність, короткий термін служби та труднощі інтеграції. Механізм датчика тензометричного опору спеціально розроблений для усунення цих основних проблем:

3. Переваги з точки зору користувацького досвіду

4. Типові області застосування

1) Промислове зважування та вимірювання

2) Галузь моніторингу та керування механічних величин

3) Вимірювання тиску та сили

4) Транспорт і логістика

5) Побутова електроніка та розумні пристрої

Резюме

Ядра датчиків тензометричних елементів, які вирізняються «високою точністю, широким діапазоном вимірювань і вигідним співвідношенням ціни та якості», стали основою сенсорних продуктів, вирішуючи завдання щодо точності, стабільності й інтеграції в механічних вимірюваннях. Завдяки відпрацьованій технічній основі, простоті в експлуатації та широкій універсальності, вони займають незамінне місце в таких галузях, як виробництво, охорона здоров’я, транспорт та побутова електроніка, забезпечуючи надійну сенсорну підтримку для систем автоматизованого вимірювання та керування.

Детальний дисплей

Параметри

| Назва параметра | Значення параметра |

| Діапазон | 35 кПа~10 МПа |

| Вхід | ≤2 мА пост. струму |

| Вихід | 1,5 мА пост. струму 35 ℃ |

| Вихідний нульовий сигнал | ±2 мВ пост. струму |

| Повний діапазон виходу | ≥60 мА пост. струму |

| Температурний дрейф нуля | ±1% НЗ |

| Температурний дрейф чутливості | ±1% НЗ |

| Нелінійний | ±0,25% НЗ |

| Відстає | ±0,75% НЗ |

| Повторюваність | ±0,75% НЗ |

| Температура компенсації | 0℃~70℃ |

| робоча температура | -40℃~125℃ |

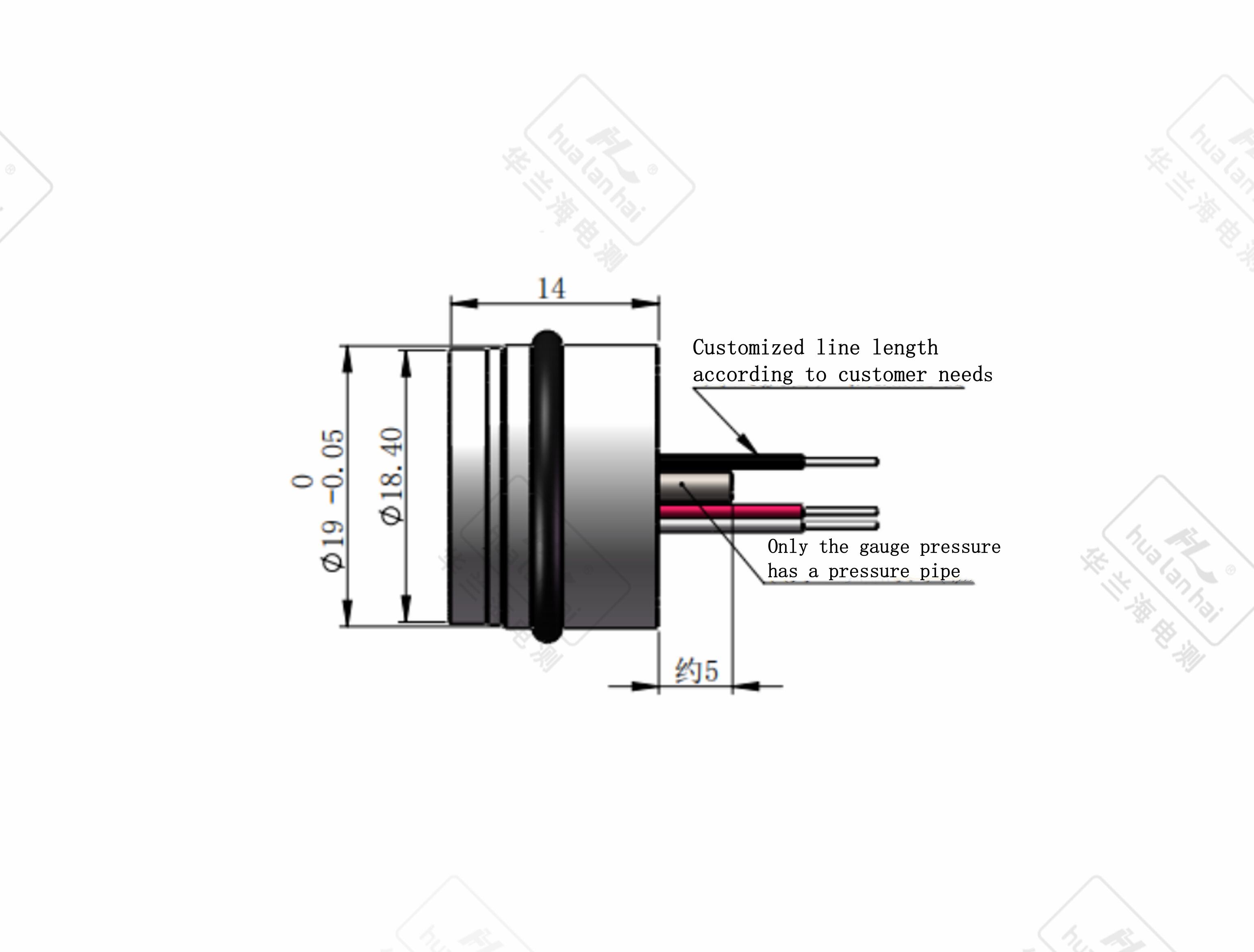

| Розмір продукту | φ 19x14 |