- Обзор

- Рекомендуемые продукты

- Высокая точность и чувствительность: Использование прецизионных металлов тензодатчики (например, кевлар, сплав Кама) или полупроводниковых тензодатчиков, эти компоненты обладают стабильными коэффициентами деформации и точностью измерения от ±0,01% НВ до ±0,1% НВ. Они могут точно обнаруживать незначительные механические деформации (уровни микродеформаций) и идеально подходят для точных измерительных приложений.

- Широкая универсальность: Оптимизация методов нанесения тензометрических датчиков и выбор различных упругих чувствительных элементов (например, балочного, колоночного или кольцевого типов) позволяют системе охватывать диапазоны измерений от граммов до сотен тонн. Эта возможность удовлетворяет как требования малых масштабов для электронных весов, так и потребности крупномасштабного контроля в промышленных прессах.

- Хорошая стабильность и воспроизводимость: Упругий чувствительный элемент подвергается термообработке для старения, чтобы уменьшить дрейф, вызванный релаксацией напряжений; тензометрический датчик изготавливается с применением высокотемпературного старения и герметизирующей защиты, что обеспечивает стабильность значения сопротивления при длительном использовании, погрешность воспроизводимости составляет менее ±0,05 %FS, а согласованность данных гарантируется.

- Преобразование механического сигнала в электрический: Этот процесс преобразует физические величины, такие как внешние силы и давление, в точные сигналы сопротивления с отличной линейностью. В сочетании с последующими схемами обработки сигналов он формирует стандартные промышленные выходные сигналы, такие как 4-20 мА и 0-10 В, что позволяет напрямую интегрировать их с измерительными и управляющими системами для цифрового контроля механических параметров.

- Функция температурной компенсации: Система включает встроенные тензодатчики с температурной компенсацией или использует специальную компенсационную схему для нивелирования колебаний температуры окружающей среды (-20 ℃ до 80 ℃, стандартный диапазон работы). Этот механизм предотвращает ошибки измерения, вызванные температурным дрейфом, обеспечивая стабильную работу во всём температурном диапазоне.

- Защита от помех и защитные возможности: Тензодатчик изолирован и герметизирован, поверхность упругого элемента обработана антикоррозийными методами (например, цинкование или порошковое покрытие) для защиты от влажности и пыли в типичных промышленных условиях. Некоторые высококлассные модели оснащены встроенными экранами электромагнитной защиты для минимизации влияния сетевого питания и электромагнитных устройств.

- Компактный и легкий дизайн: Упругочувствительный элемент имеет компактную конструкцию, весь механизм занимает всего несколько кубических сантиметров в объёме и отличается лёгким весом. Это делает его идеальным для интеграции в различные миниатюрные датчики, такие как умные устройства носимые на теле и миниатюрные датчики давления .

- Модульный дизайн: Некоторые компоненты оснащены стандартными интерфейсами (например, резьбовым креплением и штыревыми соединениями), что обеспечивает быструю сборку с различными корпусами и цепями согласования, тем самым снижая затраты производителей датчиков на НИОКР и сборку.

- Конструкция с защитой от перегрузки: Упругий чувствительный элемент изготовлен из материала, устойчивого к усталости, с возможностью перегрузки 120%~200% от полной шкалы. Он устойчив к необратимой деформации под действием мгновенных ударных нагрузок, что продлевает срок службы устройства.

- Решение для точных измерений: Для устранения низкой точности и высокой погрешности считывания традиционных механических измерительных компонентов (например, пружинных или рычажных) данная технология соответствует строгим требованиям к точности данных в промышленных приложениях, таких как дозирование материалов и метрологическая поверка, обеспечивая надежные результаты измерений.

- Ограничение адаптации диапазона: Это решение устраняет проблему, при которой один механизм не может удовлетворять требованиям нескольких диапазонов. Благодаря конструктивным решениям с использованием различных упругих элементов, обеспечивается адаптация измерений от минимальных усилий (например, давление при инфузии в медицине) до экстремальных нагрузок (например, взвешивание мостов) в рамках одной и той же технологической базы, что снижает затраты при смене сценариев применения.

- Проблемы внешних помех: Система устраняет смещение измерений, вызванное температурой, влажностью и вибрацией, применяя технологии компенсации температуры и герметизации, обеспечивая стабильную работу в сложных условиях, включая цеха с высокой/низкой температурой, влажные склады и вибрирующее оборудование (например, станки).

- Проблемы эффективности НИОКР для производителей датчиков: Для сокращения длительных циклов разработки и высокой стоимости основных компонентов модульные механизмы позволяют осуществлять прямую интеграцию, сокращая затраты на подбор материалов и нанесение тензодатчиков, а также ускоряя продукт вывод на рынок.

- Долговременная стабильность: Устраняет короткий срок службы традиционных механизмов, вызванный усталостью и старением. Износостойкие упругие материалы и прецизионное производство обеспечивают среднее время наработки на отказ (MTBF) не менее 50 000 часов, снижая затраты на обслуживание из-за частой замены датчиков.

- Легкая интеграция: Благодаря стандартизированной конструкции и интерфейсам может быть установлен вместе с корпусами датчиков и модулями схем без сложных модификаций, совместим с автоматизированными производственными линиями. Время сборки сокращено до менее чем 10 минут, что значительно повышает производительность.

- Удобство отладки: Выходное сопротивление демонстрирует отличную линейность, что устраняет необходимость сложной настройки алгоритмов при отладке. Простая калибровка нулевой точки и диапазона позволяет удовлетворить эксплуатационные требования, значительно снижая сложность работы технического персонала.

- Прочность: При длительном использовании дрейф данных остаётся в пределах ≤±0,1 %НВ/год, что исключает необходимость частой повторной калибровки и снижает объём технического обслуживания. Это делает устройство идеальным для удалённого мониторинга в условиях, где отсутствует постоянное присутствие человека, например, при контроле давления в трубопроводах.

- Контроль затрат: Основные материалы (тензодатчики, эластомеры) являются зрелыми и легко доступными, с унифицированными производственными процессами. По сравнению с пьезоэлектрическими или емкостными механизмами это снижает затраты на 30–50%, а увеличенный срок службы дополнительно снижает стоимость жизненного цикла.

- Совместимость со сценариями: Выходной сигнал может быть преобразован в промышленные стандартные форматы, такие как 4-20 мА или RS485, с помощью простой схемы обработки, что обеспечивает бесшовную интеграцию с основными системами ПЛК и DCS без необходимости использования дополнительных преобразователей сигналов.

- Электронное взвешивающее оборудование: в качестве основного компонента электронных платформенных весов, напольных весов и подвесных весов обеспечивает точное измерение массы грузов. Широко применяется на складах, в логистических парках и портах, точность соответствует стандартам для торговых расчетов.

- Система дозирования контролирует вес материала в бункере или количество подаваемого материала в автоматическом оборудовании для дозирования в химической промышленности и пищевой переработке, взаимодействуя с системой управления для достижения точного смешивания компонентов, предотвращая тем самым отходы сырья или ошибки в пропорциях.

- Мониторинг структурных напряжений: данная технология применяется к крупногабаритным конструкциям, включая мосты, здания и лопасти ветровых турбин. Она фиксирует в реальном времени механические сигналы, возникающие при деформации конструкций, предоставляя важные данные для оценки их прочности и безопасности.

- Мониторинг нагрузки: устанавливается на шпинделе станка, в соединениях роботов, крюках кранов и т.д., чтобы отслеживать изменения нагрузки во время работы и предотвратить повреждение оборудования из-за перегрузки.

- Промышленные датчики давления: как основные компоненты гидравлических и пневматических систем они контролируют давление в трубопроводах и цилиндрах, обеспечивая стабильную работу системы, например, в гидравлических системах пресс-форм машин.

- Медицинские устройства измерения силы: эти системы контролируют хирургические и реабилитационные усилия при роботизированной хирургии, обеспечивая точность и безопасность, например, управление силовой обратной связью при ортопедических операциях.

- Взвешивание транспортных средств: используется в динамических системах взвешивания (например, на контрольно-пропускных пунктах на автомагистралях) и на автомобильных весах для контроля общей массы транспортного средства и нагрузки на оси, предотвращая повреждение дорог из-за перегрузки.

- Оборудование для сортировки экспресс-отправлений: в автоматических сортировочных линиях сортирует посылки по весу путем непрерывного контроля, повышая эффективность сортировки.

- Умные носимые устройства: такие устройства, как фитнес-трекеры и напольные весы, контролируют массу тела и физические нагрузки, поддерживая анализ данных о здоровье.

- Устройства умного дома: например, датчики усилия захвата в смарт-замках и обнаружение столкновений в роботах-пылесосах — эти технологии повышают уровень интеллектуального взаимодействия устройств.

Введение в продукт

Тензодатчик является основным функциональным компонентом тензодатчиков. Его основной принцип использует «эффект деформации» металлических или полупроводниковых материалов — при деформации материалов под воздействием силы их сопротивление систематически изменяется. Преобразуя это изменение сопротивления в измеряемые электрические сигналы, он обеспечивает точное определение механических величин, таких как сила, давление, масса и крутящий момент. Являясь «сердцем» датчика, он напрямую определяет его измерительные характеристики и широко применяется в промышленных системах измерения и контроля, весовых системах, транспортной логистике, медицинском оборудовании и других областях.

1. Основные характеристики и функции

1) Основные эксплуатационные преимущества

2) Основные функциональные характеристики

3) Конструкция и особенности интеграции

2. Ключевые отраслевые проблемы, требующие решения

В сценариях механических измерений традиционные механизмы датчиков часто сталкиваются с такими проблемами, как неточность измерений, плохая адаптивность, короткий срок службы и трудности интеграции. Механизм датчика с тензометрическим измерением специально решает эти ключевые проблемы:

3. Основные преимущества пользовательского опыта

4. Типичные случаи использования

1) Промышленное взвешивание и измерение

2) Область мониторинга и управления механическими величинами

3) Измерение давления и силы

4) Сектор транспорта и логистики

5) Потребительская электроника и умные устройства

РЕЗЮМЕ

Ядра датчиков тензометрических датчиков, отличающиеся «высокой точностью, широким диапазоном измерений и экономичностью», стали основой сенсорных продуктов, решая задачи точности, стабильности и интеграции механических измерений. Благодаря отработанной технической архитектуре, простоте в использовании и широкой применимости, они занимают незаменимое положение в таких отраслях, как производство, здравоохранение, транспорт и потребительская электроника, обеспечивая надежную сенсорную поддержку систем автоматизированного измерения и управления.

Детальное отображение

Параметры

| Название параметра | Значение параметра |

| Запас хода | 35 кПа~10 МПа |

| Ввод | ≤2 мА постоянного тока |

| Выход | 1,5 мА постоянного тока 35 ℃ |

| Выходное значение в нулевой точке | ±2 мВ постоянного тока |

| Выходной сигнал на полном диапазоне | ≥60 мА постоянного тока |

| Температурный дрейф нуля | ±1 % НСП |

| Температурный дрейф чувствительности | ±1 % НСП |

| Нелинейность | ±0,25 % НСП |

| Отставание | ±0,75 % НСП |

| Повторяемость | ±0,75 % НСП |

| Температура компенсации | 0℃~70℃ |

| рабочая температура | -40℃~125℃ |

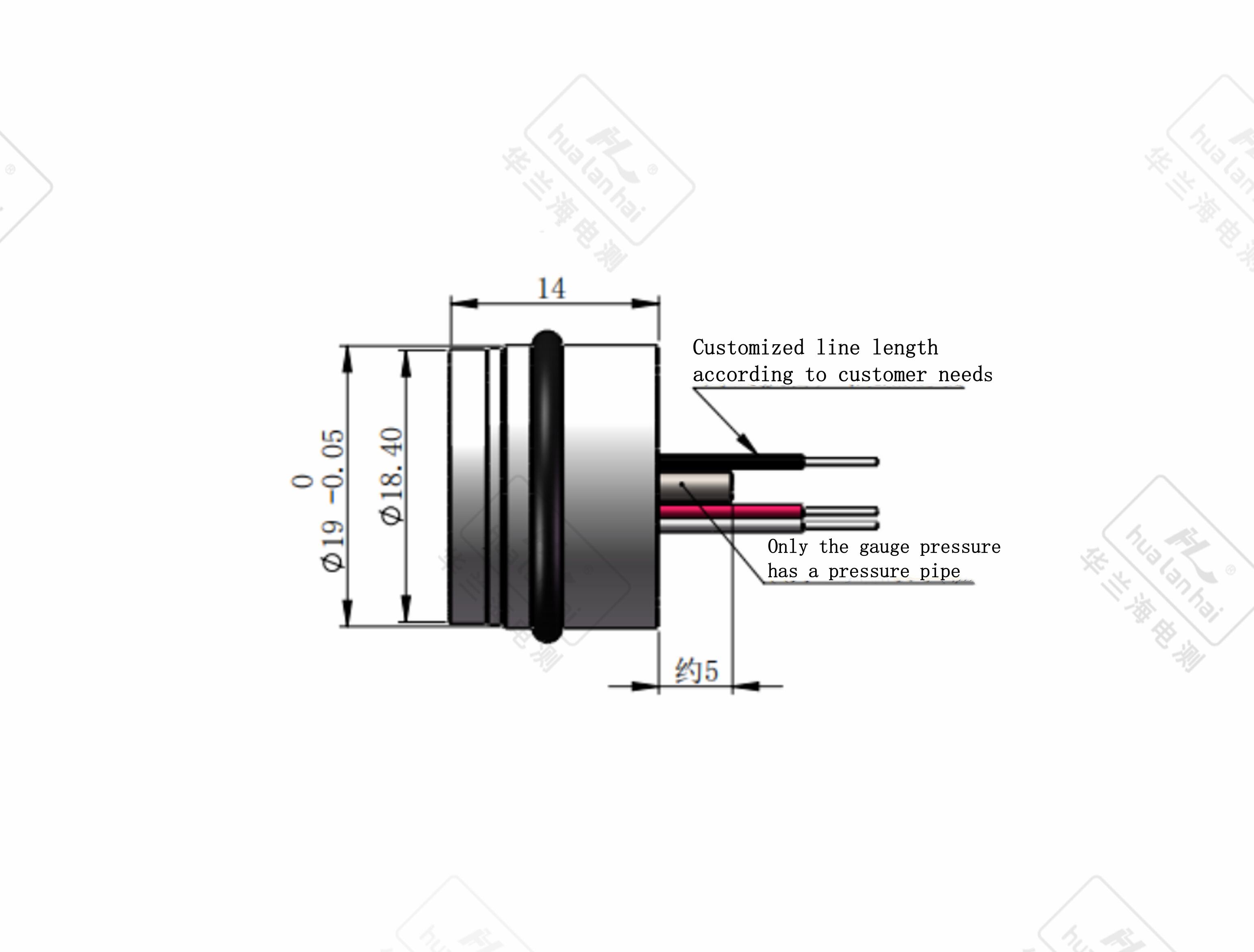

| Размер продукта | φ 19x14 |