- Przegląd

- Polecane produkty

- Wysoka precyzja i czułość: Wykorzystanie precyzyjnych metali czujniki odkształceń (np. Kevlar, stop Kama) lub półprzewodnikowych czujników odkształceń, te komponenty charakteryzują się stabilnymi współczynnikami odkształcenia i dokładnością pomiaru od ±0,01%PS do ±0,1%PS. Mogą dokładnie wykrywać niewielkie odkształcenia mechaniczne (na poziomie mikroodkształceń) i są idealne do zastosowań wymagających precyzyjnych pomiarów.

- Szeroka uniwersalność: Poprzez optymalizację technik przyklejania tensometrów oraz dobór różnych sprężystych elementów pomiarowych (np. typu belka, kolumna lub pierścień), system osiąga zakresy pomiarowe od gramów do setek ton. Ta możliwość spełnia zarówno wymagania małej skali dla wad elektronicznych, jak i potrzeby dużych skal w monitoringu przemysłowych pras.

- Dobra stabilność i powtarzalność: Elastyczny element czuły jest poddawany procesowi starzenia w celu zmniejszenia dryftu spowodowanego relaksacją naprężeń; tensometr jest wykorzystywany poprzez proces starzenia w wysokiej temperaturze i uszczelnienia ochronnego, aby zapewnić stabilność wartości rezystancji w długotrwałym użytkowaniu, błąd powtarzalności jest mniejszy niż ±0,05%WS, a spójność danych jest zagwarantowana.

- Konwersja sygnału mechanicznego na elektryczny: Ten proces przekształca wielkości fizyczne, takie jak siły zewnętrzne i ciśnienia, w precyzyjne sygnały rezystancyjne o doskonałej liniowości. W połączeniu z kolejnymi obwodami kondycjonowania generuje standardowe przemysłowe wyjścia, takie jak 4-20mA i 0-10V, umożliwiając bezpośrednią integrację z systemami pomiarowo-kontrolnymi do cyfrowego monitorowania parametrów mechanicznych.

- Funkcja kompensacji temperatury: System zawiera wbudowane tensometry z kompensacją temperatury lub wykorzystuje dedykowany obwód kompensacyjny, aby zapobiec wpływom zmian temperatury otoczenia (-20℃ do 80℃, standardowy zakres pracy). Ten mechanizm zapobiega błędom pomiarowym spowodowanym dryftem temperaturowym, zapewniając stabilną pracę w całym zakresie temperatur.

- Odporność na zakłócenia i funkcje ochronne: Tensometr jest izolowany i hermetyzowany, a powierzchnia ciała sprężystego jest traktowana metodami antykorozyjnymi (np. ocynkowanie lub powlekanie proszkowe), aby zapewnić odporność na wilgoć i kurz w typowych środowiskach przemysłowych. Niektóre zaawansowane modele posiadają wbudowane warstwy ekranowania elektromagnetycznego, aby zminimalizować zakłócenia pochodzące z sieci energetycznej i urządzeń elektromagnetycznych.

- Kompaktowy i lekki design: Element sprężysto-czuły charakteryzuje się kompaktową konstrukcją, a cały mechanizm ma objętość zaledwie kilku centymetrów sześciennych i jest lekki. Dzięki temu idealnie nadaje się do integracji w różnych małogabarytowych produktach czujnikowych, takich jak inteligentne urządzenia noszone i miniaturowe czujniki ciśnienia .

- Projektowanie modułowe: Niektóre komponenty posiadają ustandaryzowane interfejsy (np. gwintowane elementy łączące i połączenia szpilkowe), umożliwiające szybkie montowanie z różnymi obudowami i obwodami kondycjonującymi, co zmniejsza koszty badań i rozwoju oraz montażu dla producentów czujników.

- Projekt ochrony przed przeciążeniem: Elastyczny element czuły wykonany jest z materiału odpornego na zmęczenie, z możliwością przeciążenia w zakresie 120%–200%FS. Jest odporny na trwałe odkształcenia spowodowane chwilowym oddziaływaniem siły udarowej, co wydłuża czas użytkowania urządzenia.

- Rozwiązanie do precyzyjnych pomiarów: Aby rozwiązać problem niskiej dokładności i dużych błędów odczytu tradycyjnych komponentów czujników mechanicznych (np. opartych na sprężynach lub dźwigniach), ta technologia spełnia rygorystyczne wymagania dotyczące dokładności danych w zastosowaniach przemysłowych, takich jak dawkowanie materiałów czy weryfikacja metrologiczna, zapewniając wiarygodne wyniki pomiarów.

- Ograniczenie adaptacji zakresu: To rozwiązanie eliminuje problem, w którym pojedynczy mechanizm nie jest w stanie spełnić wymagań wielozakresowych. Dzięki konstrukcjom różnych elementów elastycznych umożliwia dostosowanie pomiaru od minimalnych sił (np. ciśnienie wlewania kroplowego w medycynie) po siły ekstremalne (np. ważenia mostów) w ramach tej samej struktury technicznej, co zmniejsza koszty związane ze zmianą scenariuszy.

- Problemy związane z zakłóceniami środowiskowymi: System radzi sobie z dryftem pomiarowym spowodowanym temperaturą, wilgotnością i wibracjami poprzez zastosowanie technologii kompensacji temperaturowej oraz uszczelnienia, zapewniając stabilną pracę w trudnych warunkach, takich jak warsztaty o wysokiej/niskiej temperaturze, wilgotne magazyny czy maszyny podlegające wibracjom (np. obrabiarki).

- Wyzwania dotyczące efektywności badań i rozwoju dla producentów czujników: W celu skrócenia długich cykli rozwojowych i obniżenia kosztów kluczowych komponentów, zastosowanie zmodularyzowanych mechanizmów umożliwia bezpośrednią integrację, zmniejszając nakłady na dobór materiałów i aplikację czujników odkształceń oraz przyspieszając produkt komercjalizację.

- Długoterminowa stabilność: Rozwiązuje problem krótkiego czasu życia tradycyjnych układów spowodowanego zmęczeniem i starzeniem materiału. Wytrzymałe na zmęczenie materiały sprężyste oraz precyzyjna produkcja zapewniają średni czas między awariami (MTBF) na poziomie ≥50 000 godzin, co redukuje koszty konserwacji związane z częstą wymianą czujników.

- Łatwa integracja: Dzięki ujednoliconemu projektowi konstrukcyjnemu i interfejsom może być montowany z obudowami czujników i modułami obwodów bez skomplikowanych modyfikacji, kompatybilny z automatycznymi liniami produkcyjnymi. Czas montażu skrócono do poniżej 10 minut, co znacząco zwiększa wydajność produkcji.

- Przyjazność dla procesu diagnostycznego: Wyjście rezystancyjne charakteryzuje się doskonałą liniowością, dzięki czemu nie jest wymagana skomplikowana korekta algorytmów podczas uruchamiania. Prosta kalibracja punktu zerowego i zakresu spełnia wymagania eksploatacyjne, znacząco redukując złożoność pracy personelu technicznego.

- Trwałość: W długoterminowym użytkowaniu dryft danych pozostaje na poziomie ≤±0,1%FS/rok, co eliminuje konieczność częstej rekompensaty i zmniejsza nakład prac serwisowych. Sprawia to, że idealnie nadaje się do zastosowań w zdalnym monitorowaniu bez nadzoru ludzkiego, takich jak monitorowanie ciśnienia w rurociągach.

- Kontrola kosztów: Materiały podstawowe (odkształceniowe, elastomery) są dojrzałe i łatwo dostępne, z ustandaryzowanymi procesami produkcji. W porównaniu z mechanizmami piezoelektrycznymi lub pojemnościowymi, to obniża koszty o 30% do 50%, a przedłużona żywotność dalszym obniża koszty cyklu życia.

- Zgodność ze scenariuszami: Sygnał wyjściowy może być przekształcony do przemysłowych standardowych formatów, takich jak 4-20mA lub RS485, za pomocą prostego obwodu kondycjonującego, umożliwiając bezproblemową integrację z głównymi systemami PLC i DCS bez konieczności stosowania dodatkowych konwerterów sygnału.

- Urządzenia do ważenia elektronicznego: Jako podstawowy komponent elektronicznych wag platformowych, podłogowych i sufitowych, zapewnia precyzyjny pomiar masy towarów. Szeroko stosowane w magazynach, parkach logistycznych i portach, ich dokładność spełnia standardy rozliczeń handlowych.

- System składników monitoruje wagę pojemnika na materiał lub ilość materiału wprowadzanego do automatycznego urządzenia dawkującego w przemyśle chemicznym i przetwórstwie żywności, współpracując z systemem sterowania w celu osiągnięcia dokładnego mieszania składników, unikając marnowania surowców lub błędów proporcji.

- Monitorowanie naprężeń strukturalnych: Ta technologia jest stosowana w dużych konstrukcjach, w tym mostach, budynkach i łopatach turbin wiatrowych. Przechwytuje sygnały mechaniczne wynikające z odkształceń konstrukcji w czasie rzeczywistym, dostarczając kluczowych danych do oceny bezpieczeństwa konstrukcji.

- Monitorowanie obciążenia: Montowane na wrzecionach obrabiarek, stawach robotów, hakiach dźwigów itp., aby monitorować zmiany obciążenia podczas pracy i zapobiegać uszkodzeniom sprzętu spowodowanym przeciążeniem.

- Czujniki ciśnienia przemysłowego: Jako podstawowe komponenty w systemach hydraulicznych i pneumatycznych monitorują ciśnienie w rurociągach i siłownikach, zapewniając stabilną pracę systemu, na przykład w systemach hydraulicznych maszyn do formowania wtryskowego.

- Medyczne urządzenia pomiarowe siły: Te systemy monitorują siły stosowane podczas zabiegów chirurgicznych i rehabilitacji z wykorzystaniem robotów, zapewniając precyzję i bezpieczeństwo, na przykład poprzez kontrolę sprzężenia zwrotnego siły w operacjach ortopedycznych.

- Ważenie pojazdów: Stosowane w dynamicznych systemach ważenia (np. stanowiskach kontrolnych nadmiaru obciążenia na autostradach) oraz w wadze samochodowych do monitorowania całkowitej masy pojazdu i obciążenia osi, zapobiegając uszkodzeniom dróg spowodowanym przeciążeniem.

- Urządzenia do sortowania przesyłek: W automatycznych liniach sortujących sortują przesyłki według wagi poprzez ciągłe monitorowanie, zwiększając wydajność sortowania.

- Inteligentne urządzenia noszone: Urządzenia te, takie jak mierniki aktywności fizycznej i inteligentne wagi łazienkowe, monitorują masę ciała i obciążenie podczas ćwiczeń, wspierając analizę danych zdrowotnych.

- Urządzenia do inteligentnego domu: Na przykład czujniki siły chwytu w inteligentnych zamkach drzwiowych oraz wykrywanie kolizji w odkurzaczach robotach, te technologie zwiększają jakość inteligentnej interakcji urządzeń.

Wprowadzenie do produktu

Rdzeń czujnika tensometrycznego jest niezbędnym komponentem funkcjonalnym czujników tensometrycznych. Jego podstawowa zasada działania wykorzystuje „efekt odkształcenia” materiałów metalowych lub półprzewodnikowych – wartość rezystancji zmienia się systematycznie, gdy materiał ulega odkształceniom pod wpływem siły. Poprzez konwersję tej zmiany rezystancji na mierzalne sygnały elektryczne umożliwia precyzyjne wykrywanie wielkości mechanicznych, takich jak siła, ciśnienie, waga i moment obrotowy. Jako „serce” czujnika bezpośrednio decyduje o jego wydajności pomiarowej i znajduje szerokie zastosowanie w przemyśle pomiarowo-kontrolnym, systemach ważenia, logistyce transportowej, sprzęcie medycznym oraz innych dziedzinach.

1. Główne cechy i funkcje

1) Kluczowe zalety wydajności

2) Kluczowe właściwości funkcjonalne

3) Cechy konstrukcji i integracji

2. Kluczowe problemy branżowe wymagające rozwiązania

W scenariuszach pomiarów mechanicznych tradycyjne mechanizmy czujników często napotykają problemy, takie jak niedokładności pomiarowe, słaba adaptowalność, krótki okres użytkowania oraz trudności z integracją. Mechanizm czujnika tensometrycznego bezpośrednio rozwiązuje te kluczowe problemy:

3. Główne zalety dla użytkownika

4. Typowe zastosowania

1) Ważenie i pomiar przemysłowy

2) Dziedzina monitoringu i sterowania wielkościami mechanicznymi

3) Pomiar ciśnienia i siły

4) Sektor transportu i logistyki

5) Elektronika użytkowa i inteligentne urządzenia

Podsumowanie

Jądra czujników tensometrycznych, wyróżniające się „wysoką precyzją, szerokim zakresem pomiarowym i rentownością”, stały się podstawą produktów czujnikowych, rozwiązując wyzwania związane z dokładnością, stabilnością i integracją pomiarów mechanicznych. Dzięki dojrzałej strukturze technicznej, przyjaznej obsłudze i szerokiemu zakresowi zastosowań, zajmują niezastąpione miejsce w takich branżach jak przemysł, opieka zdrowotna, transport czy elektronika użytkowa, zapewniając wiarygodne wsparcie sensoryczne dla systemów automatycznego pomiaru i sterowania.

Wyświetlacz szczegółów

Parametry

| Nazwa parametru | Wartość parametru |

| Zakres | 35 kPa~10 MPa |

| Wejście | ≤2 mA DC |

| Wyjście | 1,5 mA prądu stałego 35°C |

| Wynik punktu zerowego | ±2mV prądu stałego |

| Wynik całego zakresu | ≥ 60mA prądu stałego |

| Zwolnienie temperatury do zera | ± 1% FS |

| Wskaźnik czułości temperatury | ± 1% FS |

| Nieliniowość | ±0,25% FS |

| Opóźnienie | ±0,75% FS |

| Powtarzalność | ±0,75% FS |

| Temperatura kompensacji | 0℃~70℃ |

| temperatura pracy | -40℃~125℃ |

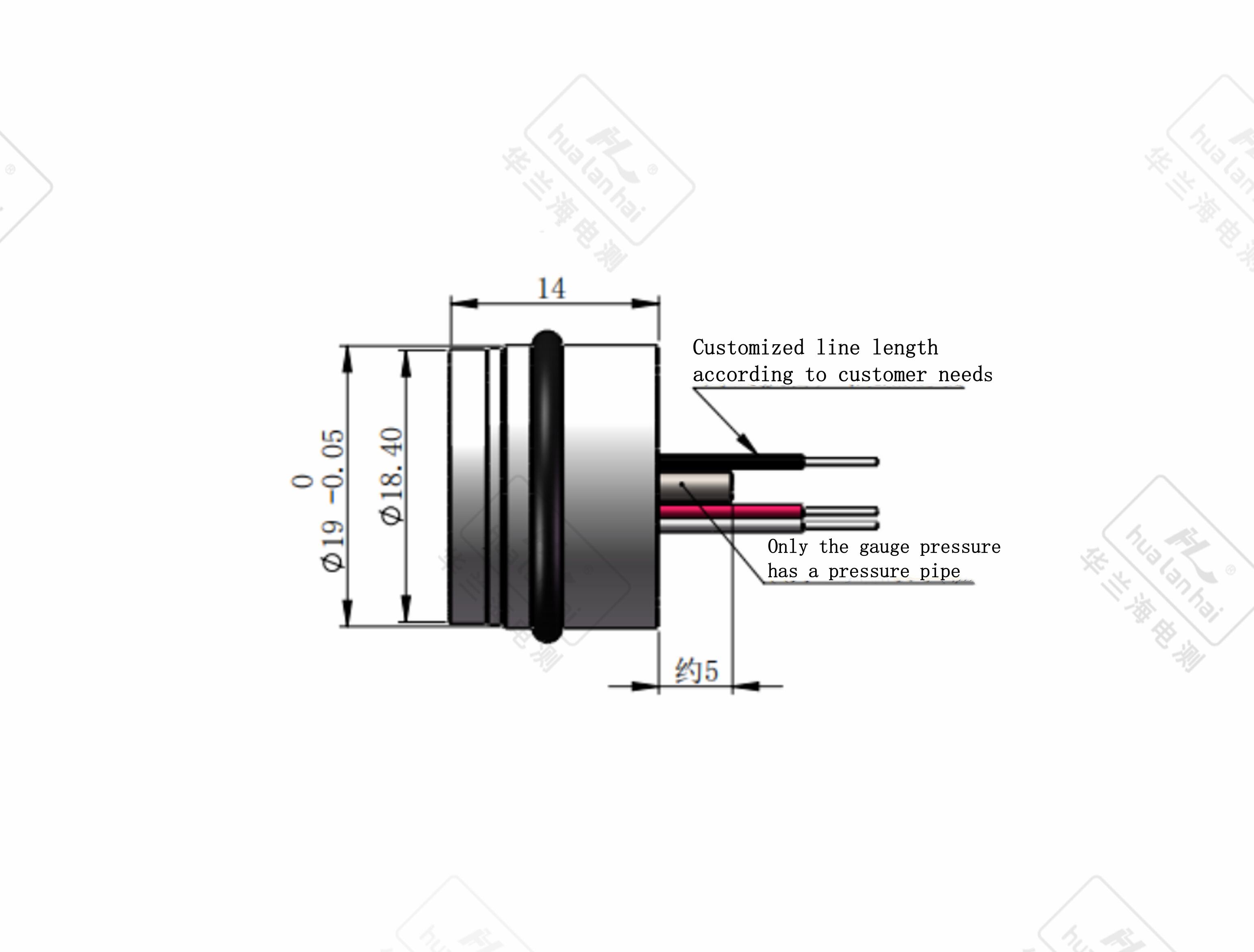

| Rozmiar Produktu | φ 19x14 |