- Panoramica

- Prodotti consigliati

- Alta Precisione e Sensibilità: Utilizzando metalli di precisione estensimetri (ad esempio Kevlar, lega Kama) o estensimetri a semiconduttore, questi componenti presentano coefficienti di deformazione stabili con un'accuratezza di misura compresa tra ±0,01%FS e ±0,1%FS. Sono in grado di rilevare con precisione piccole deformazioni meccaniche (livelli di micro-deformazione) e sono ideali per applicazioni di misurazione precisa.

- Adattabilità su ampia scala: Ottimizzando le tecniche di incollaggio degli estensimetri e selezionando diversi elementi elastici di rilevamento (ad esempio, a trave, colonna o anello), il sistema raggiunge campi di misura che vanno da pochi grammi a centinaia di tonnellate. Questa capacità soddisfa sia le esigenze su piccola scala delle bilance elettroniche sia quelle su larga scala del monitoraggio nelle presse industriali.

- Buona stabilità e ripetibilità: L'elemento elastico sensibile è sottoposto a invecchiamento per ridurre la deriva causata dal rilassamento dello stress; l'estensimetro è realizzato mediante processo di invecchiamento ad alta temperatura e protezione sigillante per garantire la stabilità del valore di resistenza nel tempo, l'errore di ripetibilità è inferiore a ±0,05% FS e viene assicurata la coerenza dei dati.

- Conversione del segnale da meccanico a elettrico: Questo processo trasforma grandezze fisiche come forze esterne e pressioni in segnali di resistenza precisi con eccellente linearità. Combinato con circuiti di condizionamento successivi, genera uscite industriali standard come 4-20 mA e 0-10 V, consentendo l'integrazione diretta con sistemi di misura e controllo per il monitoraggio digitale dei parametri meccanici.

- Funzione di compensazione della temperatura: Il sistema incorpora estensimetri compensati in temperatura integrati o utilizza un circuito di compensazione dedicato per contrastare le fluttuazioni di temperatura ambientale (-20℃ a 80℃, intervallo operativo standard). Questo meccanismo previene errori di misurazione causati dalla deriva termica, garantendo prestazioni stabili lungo l'intero spettro di temperatura.

- Capacità anti-interferenza e protezione: L'estensimetro è isolato e incapsulato, con la superficie del corpo elastico trattata con metodi anticorrosione (ad esempio zincatura o rivestimento a polvere) per resistere all'umidità e alla polvere in comuni ambienti industriali. Alcuni modelli avanzati dispongono di strati interni di schermatura elettromagnetica per ridurre al minimo le interferenze provenienti dalla rete elettrica e dai dispositivi elettromagnetici.

- Design Compatto e Leggero: L'elemento sensibile elastico presenta una struttura compatta, con l'intero meccanismo che occupa appena pochi centimetri cubi di volume ed è leggero. Ciò lo rende ideale per l'integrazione in vari prodotti sensoriali di piccole dimensioni, come indossabili intelligenti e miniaturizzati sensori di pressione .

- Design Modulare: Alcuni componenti sono dotati di interfacce standardizzate (ad esempio, fissaggio filettato e connessioni a perno), che consentono un assemblaggio rapido con diverse carcasse e circuiti di condizionamento, riducendo così i costi di ricerca e sviluppo e di assemblaggio per i produttori di sensori.

- Protezione contro il sovraccarico: L'elemento sensibile elastico è realizzato in materiale resistente alla fatica, con una capacità di sovraccarico del 120%~200%FS. È resistente alla deformazione permanente causata da forze d'urto istantanee, prolungando così la vita utile del dispositivo.

- Soluzione per la misurazione di precisione: Per far fronte alla bassa accuratezza e all'elevato errore di lettura dei componenti sensoriali meccanici tradizionali (ad esempio basati su molle o leve), questa tecnologia soddisfa rigorosi requisiti di precisione dei dati in applicazioni industriali come il dosaggio dei materiali e la verifica metrologica, garantendo risultati di misurazione affidabili.

- Limitazione dell'adattamento della portata: Questa soluzione affronta il problema per cui un singolo meccanismo non riesce a soddisfare requisiti multi-portata. Attraverso progettazioni strutturali di diversi elastomeri, consente l'adattamento della misurazione da forze minime (ad esempio pressione per infusione medica) a forze estreme (ad esempio pesatura di ponti) all'interno dello stesso schema tecnico, riducendo così i costi legati al cambio di scenario.

- Problemi di interferenza ambientale: Il sistema affronta la deriva di misurazione causata da temperatura, umidità e vibrazioni impiegando tecnologie di compensazione termica e sistemi di sigillatura, garantendo un funzionamento stabile in ambienti difficili come officine ad alta/bassa temperatura, magazzini umidi e macchinari vibranti (ad esempio, macchine utensili).

- Sfide relative all'efficienza della ricerca e sviluppo per i produttori di sensori: Per affrontare i lunghi cicli di sviluppo e i costi elevati dei componenti principali, i meccanismi modularizzati consentono un'integrazione diretta, riducendo gli investimenti nella selezione dei materiali e nell'applicazione degli estensimetri e accelerando prodotto la commercializzazione.

- Stabilità a lungo termine: Affronta la breve durata delle movenze tradizionali dovuta a fatica e invecchiamento. I materiali elastici resistenti alla fatica e la produzione di precisione garantiscono un Tempo Medio Tra Guasti (MTBF) di ≥50.000 ore, riducendo i costi di manutenzione associati alla frequente sostituzione dei sensori.

- Integrazione facile: Dotato di un design strutturale e interfacce standardizzati, può essere assemblato con alloggiamenti per sensori e moduli circuiti senza modifiche complesse, risultando compatibile con linee di produzione automatizzate. Il tempo di assemblaggio si riduce a meno di 10 minuti, aumentando significativamente l'efficienza produttiva.

- Facilità di debug: L'uscita in resistenza presenta un'eccellente linearità, eliminando la necessità di complesse regolazioni algoritmiche durante il debug. Una semplice calibrazione del punto zero e della portata è sufficiente a soddisfare i requisiti operativi, riducendo notevolmente la complessità operativa per il personale tecnico.

- Durabilità: Con un utilizzo prolungato, la deriva dei dati rimane ≤±0,1%FS/anni, eliminando la necessità di ricaribrazioni frequenti e riducendo il carico di manutenzione. Ciò lo rende ideale per scenari di monitoraggio remoto senza supervisione umana, come nel monitoraggio della pressione in condutture.

- Controllo dei costi: I materiali principali (estensimetri, elastomeri) sono maturi e facilmente disponibili, con processi di produzione standardizzati. Rispetto ai meccanismi piezoelettrici o capacitivi, ciò riduce i costi del 30% al 50%, mentre la maggiore durata riduce ulteriormente i costi nel ciclo di vita.

- Compatibilità con scenari: Il segnale in uscita può essere convertito in formati industriali standard come 4-20mA o RS485 attraverso un semplice circuito di condizionamento, consentendo un'integrazione perfetta con i principali sistemi PLC e DCS senza richiedere convertitori di segnale aggiuntivi.

- Attrezzature per pesatura elettronica: come componente principale delle bilance elettroniche a piattaforma, bilance a terra e bilance sospese, fornisce misurazioni di peso precise per merci. Diffusamente utilizzate in magazzini, parchi logistici e porti, la loro precisione soddisfa gli standard per il regolamento commerciale.

- Il sistema di dosaggio controlla il peso del contenitore del materiale o la quantità di materiale immesso nell'apparecchiatura di dosaggio automatico utilizzata nell'industria chimica e nella lavorazione alimentare, collaborando con il sistema di controllo per ottenere una miscelazione precisa dei componenti, evitando lo spreco di materie prime o errori nelle proporzioni.

- Monitoraggio della sollecitazione strutturale: questa tecnologia viene applicata a strutture su larga scala, come ponti, edifici e pale di turbine eoliche. Rileva segnali meccanici in tempo reale derivanti dalla deformazione strutturale, fornendo dati essenziali per la valutazione della sicurezza strutturale.

- Monitoraggio del carico: installato sui mandrini delle macchine utensili, sui giunti dei robot, sui ganci delle gru, ecc., per monitorare le variazioni di carico durante il funzionamento ed evitare danni all'attrezzatura causati da sovraccarichi.

- Sensori di pressione industriali: come componenti principali nei sistemi idraulici e pneumatici, monitorano la pressione nelle tubazioni e nei cilindri per garantire un funzionamento stabile del sistema, ad esempio nei sistemi idraulici delle macchine per stampaggio a iniezione.

- Dispositivi medicali di rilevamento della forza: questi sistemi monitorano le forze chirurgiche e riabilitative nelle procedure robotiche assistite per garantire precisione e sicurezza, ad esempio nel controllo del feedback tattile nelle chirurgie ortopediche.

- Pesatura veicoli: utilizzata nei sistemi di pesatura dinamica (ad esempio, stazioni per il controllo del sovraccarico su autostrade) e bilance per camion per monitorare il peso totale del veicolo e il carico sugli assi, prevenendo danni alle strade causati dal sovraccarico.

- Equipaggiamento per la selezione espresso: nelle linee di selezione automatizzate, ordina i pacchi in base al peso mediante monitoraggio in tempo reale, aumentando l'efficienza del processo di selezione.

- Indossabili intelligenti: questi dispositivi, come i tracker fitness e le bilance sanitarie, monitorano il peso corporeo e la forza durante l'esercizio fisico per supportare l'analisi dei dati sulla salute.

- Dispositivi per la casa intelligente: ad esempio, sensori della forza di presa nei serrature intelligenti e rilevamento delle collisioni nei robot aspirapolvere; queste tecnologie migliorano l'esperienza di interazione intelligente dei dispositivi.

Introduzione al prodotto

Il nucleo del sensore a estensimetro è il componente funzionale essenziale dei sensori a estensimetro. Il suo principio fondamentale sfrutta l'"effetto di deformazione" dei materiali metallici o semiconduttori, per cui il valore della resistenza cambia sistematicamente quando i materiali si deformano sotto l'azione di una forza. Convertendo questa variazione di resistenza in segnali elettrici misurabili, consente la rilevazione precisa di grandezze meccaniche come forza, pressione, peso e coppia. In quanto "cuore" del sensore, determina direttamente le prestazioni di misura ed è ampiamente utilizzato nei settori della misurazione e controllo industriale, dei sistemi di pesatura, della logistica dei trasporti, delle apparecchiature mediche e in altri campi.

1. Caratteristiche e funzioni principali

1) Vantaggi prestazionali del nucleo

2) Prestazioni funzionali principali

3) Struttura e caratteristiche di integrazione

2. Principali problemi industriali da risolvere

Negli scenari di misurazione meccanica, i tradizionali meccanismi sensoristici spesso affrontano sfide come imprecisioni di misura, scarsa adattabilità, vita utile breve e difficoltà di integrazione. Il meccanismo del sensore a estensimetro risolve specificamente questi problemi principali:

3. Punti di forza dell'esperienza utente

4. Casi d'uso tipici

1) Pesatura e misurazione industriale

2) Il campo del monitoraggio e controllo delle grandezze meccaniche

3) Sensori di pressione e forza

4) Settore dei trasporti e della logistica

5) Elettronica di consumo e dispositivi intelligenti

Sintesi

I nuclei dei sensori a estensimetro, distinti per "alta precisione, ampio campo di misura ed economicità", sono diventati il pilastro dei prodotti sensoristici affrontando le sfide relative all'accuratezza, stabilità e integrazione nelle misurazioni meccaniche. Grazie a un framework tecnico maturo, a un funzionamento semplice e a un'ampia applicabilità, occupano una posizione insostituibile in settori quali manifatturiero, sanitario, trasporti ed elettronica di consumo, fornendo un supporto di rilevamento affidabile per sistemi di misurazione e controllo automatizzati.

Display dettagliato

Parametri

| Nome parametro | Valore del parametro |

| Autonomia | 35 kPa ~ 10 MPa |

| Ingresso | ≤2 mA DC |

| Uscita | 1,5mA DC 35℃ |

| Uscita a punto zero | ±2mV DC |

| Uscita su tutta la scala | ≥60mA DC |

| Deriva termica del punto zero | ±1% FS |

| Deriva termica della sensibilità | ±1% FS |

| Non linearità | ±0,25% FS |

| Ritardato | ±0,75% FS |

| Ripetibilità | ±0,75% FS |

| Temperatura di compensazione | 0℃~70℃ |

| temperatura di funzionamento | -40℃~125℃ |

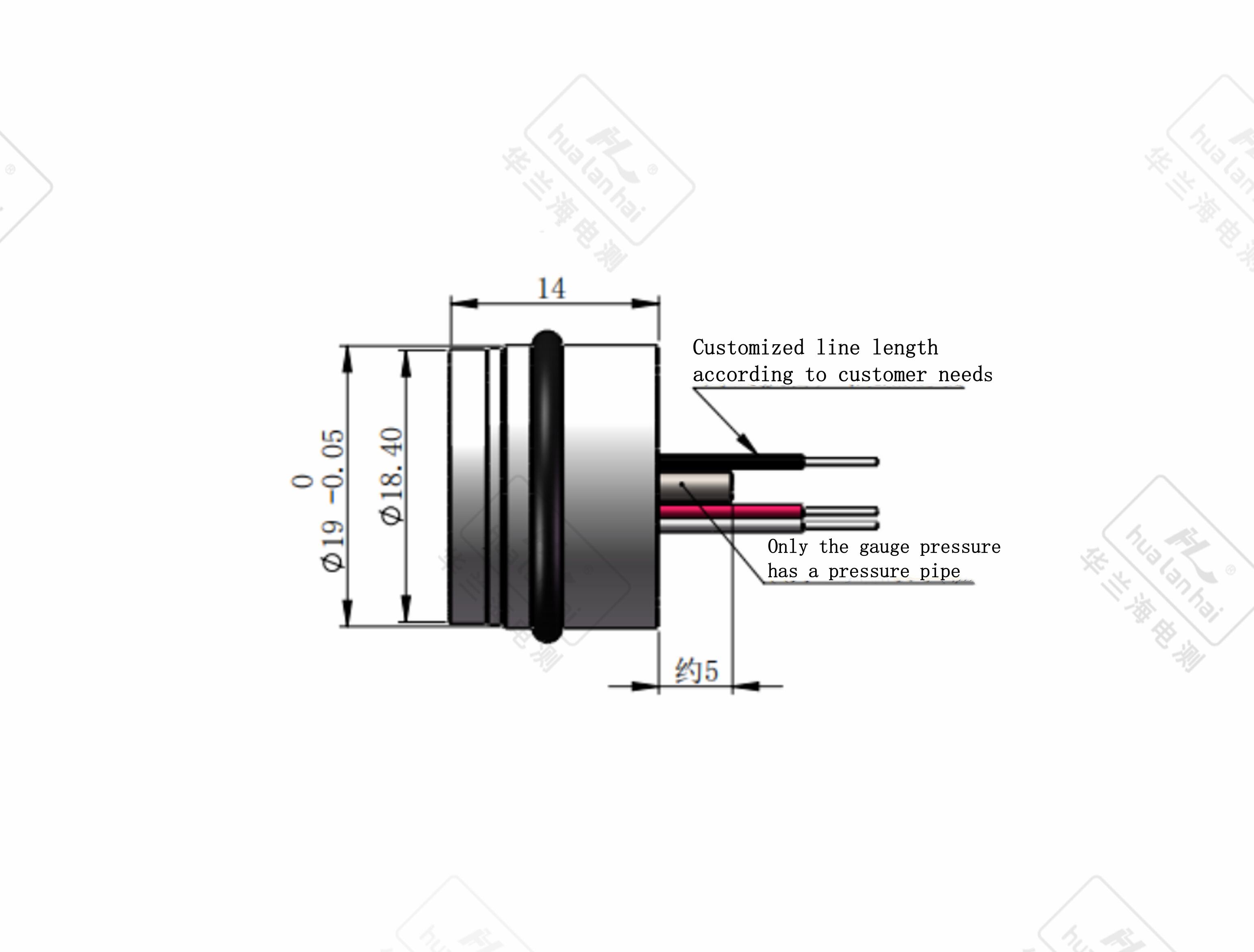

| Dimensione del prodotto | φ 19x14 |