- بررسی اجمالی

- محصولات پیشنهادی

- دقت و حساسیت بالا: استفاده از فلزات دقیق کرنشسنجها (مثلاً کولار، آلیاژ کاما) یا گیجهای کرنش نیمههادی، این اجزا دارای ضرایب کرنش پایداری هستند و دقت اندازهگیری آنها از ±0.01%FS تا ±0.1%FS میباشد. این اجزا میتوانند تغییر شکلهای مکانیکی بسیار کوچک را (در سطح میکروکرنش) بهدقت تشخیص دهند و برای کاربردهای اندازهگیری دقیق ایدهآل هستند.

- سازگاری گسترده: با بهینهسازی تکنیکهای چسباندن کرنشسنج و انتخاب عناصر حسگر کشسان مختلف (مانند نوع تیر، ستون یا حلقه)، این سیستم دامنه اندازهگیری از گرم تا صدها تن را پوشش میدهد. این قابلیت، هم نیازهای مقیاس کوچک در ترازوی الکترونیکی و هم نیازهای نظارتی مقیاس بزرگ در پرسهای صنعتی را برآورده میکند.

- پایداری و تکرارپذیری مناسب: عنصر حساس کشسانی با عملیات پیر شدن تیمار میشود تا از رانش ناشی از آرامسازی تنش کاسته شود؛ از گیج کرنش با فرآیند پیرسازی دمای بالا و محافظت در برابر نفوذ استفاده میشود تا مقاومت الکتریکی در طول زمان ثابت بماند، خطای تکرارپذیری کمتر از ±0.05%FS باشد و سازگاری دادهها تضمین گردد.

- تبدیل سیگنال مکانیکی به الکتریکی: این فرآیند کمیتهای فیزیکی مانند نیروهای خارجی و فشارها را به سیگنالهای مقاومتی دقیق با خطیبودن عالی تبدیل میکند. هنگامی که این سیگنالها با مدارهای شرطبندی بعدی ترکیب میشوند، خروجیهای استاندارد صنعتی مانند 4-20mA و 0-10V تولید میشوند و امکان اتصال مستقیم به سیستمهای اندازهگیری و کنترل و نظارت دیجیتالی بر پارامترهای مکانیکی فراهم میگردد.

- ویژگی جبران دما: سیستم شامل گیجهای کرنش با جبران دمای داخلی است یا از یک مدار جبران اختصاصی برای خنثا کردن نوسانات دمای محیطی (-20℃ تا 80℃، محدوده عملیاتی استاندارد) استفاده میکند. این مکانیزم از خطاهای اندازهگیری ناشی از تغییرات دمایی جلوگیری کرده و عملکرد پایدار را در سراسر طیف دمایی تضمین میکند.

- قابلیت ضد تداخل و حفاظت: گیج کرنش عایقبندی شده و در محفظه قرار داده شده است، در حالی که سطح بدن کشسان با روشهای ضد خوردگی (مانند روکش زینک یا پودری) پوشش داده شده تا در مقابل رطوبت و گردوغبار در محیطهای صنعتی معمول مقاومت کند. برخی از مدلهای پیشرفته دارای لایههای داخلی محافظ الکترومغناطیسی هستند تا تداخل ناشی از شبکههای برق و دستگاههای الکترومغناطیسی به حداقل برسد.

- طراحی فشرده و سبک وزن: عنصر حساس کششی دارای ساختاری فشرده است، بهطوری که کل مکانیزم تنها چند سانتیمتر مکعب حجم داشته و سبک وزن است. این ویژگی آن را به گزینهای ایدهآل برای ادغام در انواع محصولات سنسوری کوچک، مانند لوازم پوشیدنی هوشمند و مینیاتوری تبدیل میکند سنسورهای فشار .

- طراحی ماژولار: برخی از قطعات دارای رابطهای استاندارد (مانند پیچ و مهره و اتصالات پینی) هستند که امکان مونتاژ سریع با پوستهها و مدارهای شرطبندی مختلف را فراهم میکنند و در نتیجه هزینههای تحقیق و توسعه و مونتاژ را برای تولیدکنندگان سنسور کاهش میدهند.

- طراحی محافظت از بار اضافی: عنصر ارتجاعی-حساس از ماده مقاوم در برابر خستگی ساخته شده و ظرفیت تحمل بار اضافی در محدوده ۱۲۰٪ تا ۲۰۰٪ حد مجاز (FS) دارد. این عنصر در برابر تغییر شکل دائمی ناشی از نیروی ضربه لحظهای مقاوم است و در نتیجه عمر مفید مکانیسم را افزایش میدهد.

- راهحل اندازهگیری دقیق: برای رفع دقت پایین و خطای خواندن بالا در قطعات حسگر مکانیکی سنتی (مانند فنری یا اهرمی)، این فناوری نیازهای سختگیرانه دقت دادهها را در کاربردهای صنعتی مانند توزین مواد و تأیید سنجشی برآورده میکند و نتایج اندازهگیری قابل اعتمادی را تضمین میکند.

- محدودیت تطبیق محدوده: این مورد مشکلی را برطرف میکند که در آن یک مکانیسم واحد نمیتواند نیازهای چندمحدودهای را برآورده کند. از طریق طراحیهای ساختاری مختلف الاستومرها، امکان تطبیق اندازهگیری از نیروی بسیار کم (مثلاً فشار تزریق در پزشکی) تا نیروی بسیار زیاد (مثلاً توزین پل) را در چارچوب فنی یکسان فراهم میکند و بدین ترتیب هزینههای تغییر سناریو را کاهش میدهد.

- مسائل مربوط به تداخل محیطی: سیستم با استفاده از فناوریهای جبران دما و درزگیری، از انحراف اندازهگیری ناشی از دما، رطوبت و لرزش جلوگیری میکند و عملکرد پایداری را در محیطهای چالشبرانگیز از جمله کارگاههای با دمای بالا/پایین، انبارهای مرطوب و ماشینآلات لرزان (مانند دستگاههای ابزار) تضمین میکند.

- چالشهای کارایی تحقیق و توسعه برای سازندگان حسگر: برای رفع چالش چرخههای طولانی توسعه و هزینههای بالای اجزای اصلی، مکانیزمهای ماژولار امکان ادغام مستقیم را فراهم میکنند و با کاهش سرمایهگذاری در انتخاب مواد و اعمال گیج کرنش، به تسریع محصول تجاریسازی میکنند.

- ثبات بلندمدت: مشکل عمر کوتاه حرکتهای سنتی ناشی از خستگی و پیری مواد را برطرف میکند. مواد الاستیک مقاوم در برابر خستگی و ساخت دقیق، زمان متوسط بین خرابی (MTBF) را حداقل ۵۰٬۰۰۰ ساعت تضمین میکنند و هزینههای نگهداری ناشی از تعویض مکرر حسگرها را کاهش میدهند.

- 통합 آسان: با طراحی ساختاری استاندارد و رابطهایی که بدون نیاز به تغییرات پیچیده قابل مونتاژ با پوستههای حسگر و ماژولهای مداری است، سازگار با خطوط تولید خودکار میباشد. زمان مونتاژ به کمتر از ۱۰ دقیقه کاهش یافته و بهطور چشمگیری کارایی تولید افزایش مییابد.

- سهولت عیبیابی: خروجی مقاومتی دارای خطیبودن عالی است و نیاز به تنظیمات پیچیده الگوریتم را در هنگام عیبیابی حذف میکند. تنها با کالیبراسیون ساده نقطه صفر و محدوده میتوان به نیازهای عملیاتی دست یافت که بهطور قابل توجهی پیچیدگی عملیاتی پرسنل فنی را کاهش میدهد.

- دوام و استحکام: در استفاده طولانیمدت، انحراف دادهها همچنان ≤±0.1%FS/سال باقی میماند، که نیاز به بازکالیبراسیون مکرر را حذف کرده و بار کاری نگهداری را کاهش میدهد. این ویژگی آن را به گزینهای ایدهآل برای سناریوهای نظارت از راه دور بدون حضور انسان، مانند نظارت بر فشار لولهکشی، تبدیل میکند.

- کنترل هزینه: مواد اصلی (گیجهای کرنش، الاستومرها) بالغ و بهراحتی در دسترس هستند و فرآیندهای تولید استانداردی دارند. در مقایسه با مکانیزمهای پیزوالکتریک یا خازنی، این امر هزینهها را ۳۰ تا ۵۰ درصد کاهش میدهد و عمر طولانیتر نیز هزینههای چرخه حیات را بیشتر پایین میآورد.

- سازگاری با سناریو سیگنال خروجی میتواند از طریق یک مدار شرطی ساده به فرمتهای استاندارد صنعتی مانند 4-20mA یا RS485 تبدیل شود و امکان ادغام بدون درز با سیستمهای رایج PLC و DCS را فراهم میکند بدون اینکه نیاز به مبدل سیگنال اضافی باشد.

- تجهیزات توزین الکترونیکی: به عنوان جزء اصلی ترازوی الکترونیکی پلتفرمی، ترازوهای کفی و ترازوهای آویزان، اندازهگیری دقیق وزن کالاها را انجام میدهد. این تجهیزات بهطور گسترده در انبارها، پارکهای لجستیک و بنادر استفاده میشوند و دقت آنها با استانداردهای تسویه تجاری سازگار است.

- سیستم مواد اولیه، وزن سطل مواد یا مقدار مواد ورودی به تجهیزات اتوماتیک اختلاط در صنایع شیمیایی و فرآوری مواد غذایی را نظارت میکند و همراه با سیستم کنترل، ترکیب دقیق مواد اولیه را محقق میسازد و از هدررفت مواد اولیه یا خطا در نسبت ترکیبات جلوگیری میکند.

- نظارت بر تنش ساختاری: این فناوری در سازههای بزرگ از جمله پلها، ساختمانها و تیغههای توربین بادی به کار میرود. این سیستم سیگنالهای مکانیکی ناشی از تغییر شکل سازه را به صورت زمان واقعی ثبت میکند و دادههای ضروری برای ارزیابی ایمنی سازه را فراهم میآورد.

- نظارت بر بار: این سیستم روی اسپیندل دستگاههای ابزار، مفصلهای ربات، قلاب جرثقیل و غیره نصب میشود تا تغییرات بار در حین کار را نظارت کند و از آسیب تجهیزات ناشی از بار اضافی جلوگیری نماید.

- سنسورهای فشار صنعتی: به عنوان اجزای اصلی در سیستمهای هیدرولیک و پنوماتیک، فشار لولهها و سیلندرها را نظارت میکنند تا عملکرد پایدار سیستم تضمین شود، مانند سیستمهای هیدرولیک دستگاههای قالبگیری تزریقی.

- دستگاههای حسگر نیروی پزشکی: این سیستمها نیروهای جراحی و توانبخشی را در رویههای کمکشده با ربات نظارت میکنند تا دقت و ایمنی تضمین شود، مانند کنترل بازخورد نیرو در جراحیهای ارتوپدی.

- وزنکردن خودروها: در سیستمهای وزنکردن پویا (مانند ایستگاههای کنترل بار اضافه در بزرگراهها) و ترازوی کامیونها برای نظارت بر وزن کل خودرو و بار محورها استفاده میشود تا از آسیبهای جادهای ناشی از بار اضافه جلوگیری شود.

- تجهیزات مرتبسازی بستههای پستی: در خطوط مرتبسازی خودکار، بستهها را با نظارت لحظهای بر اساس وزن دستهبندی میکند و کارایی مرتبسازی را افزایش میدهد.

- وسایل پوشیدنی هوشمند: این دستگاهها، مانند ردیابهای تناسب اندام و ترازوهای سلامت، وزن بدن و نیروی ورزشی را نظارت میکنند تا تحلیل دادههای سلامت را پشتیبانی کنند.

- دستگاههای خانه هوشمند: به عنوان مثال، سنسورهای نیروی گیر در قفلهای هوشمند درب و تشخیص برخورد در جاروبرقیهای رباتیک، این فناوریها تجربه تعامل هوشمند دستگاهها را ارتقا میدهند.

معرفی محصول

هسته سنسور کرنشسنج، جزء عملکردی ضروری در سنسورهای کرنشسنج است. اصل اساسی آن از «اثر کرنش» مواد فلزی یا نیمههادی بهره میبرد—که در آن مقدار مقاومت بهصورت نظاممند هنگام تغییر شکل مواد تحت نیرو تغییر میکند. با تبدیل این تغییر مقاومت به سیگنالهای الکتریکی قابل اندازهگیری، امکان تشخیص دقیق کمیتهای مکانیکی مانند نیرو، فشار، وزن و گشتاور فراهم میشود. به عنوان «قلب» سنسور، این هسته مستقیماً عملکرد اندازهگیری آن را تعیین میکند و بهطور گسترده در حوزههایی مانند اندازهگیری و کنترل صنعتی، سیستمهای توزین، حملونقل و لجستیک، تجهیزات پزشکی و سایر زمینهها به کار میرود.

1. ویژگیها و عملکردهای اصلی

1) مزایای عملکردی هسته

2) عملکرد اصلی و کاربردی

3) ویژگیهای ساختاری و یکپارچهسازی

۲. مشکلات اصلی صنعت که باید حل شوند

در سناریوهای اندازهگیری مکانیکی، مکانیسمهای سنتی سنسور اغلب با چالشهایی مانند نادرستی در اندازهگیری، تطبیقپذیری ضعیف، عمر کوتاه و دشواری در ادغام مواجه هستند. مکانیسم سنسور گیج کرنش بهطور خاص این مشکلات اصلی را برطرف میکند:

۳. نقاط برجسته تجربه کاربری

4. موارد استفاده متداول

1) توزین و اندازهگیری صنعتی

2) حوزه نظارت و کنترل کمیتهای مکانیکی

3) حسگری فشار و نیرو

4) بخش حمل و نقل و لجستیک

5) الکترونیک مصرفی و دستگاههای هوشمند

خلاصه

هستههای سنسور کرنشسنجی که با ویژگیهای «دقت بالا، محدوده اندازهگیری گسترده و مقرونبهصرفه بودن» شناخته میشوند، با حل چالشهای دقت، پایداری و یکپارچهسازی در اندازهگیری مکانیکی، به ستون فقرات محصولات سنسوری تبدیل شدهاند. با یک چارچوب فنی بومی، عملکرد کاربرپسند و کاربرد گسترده، این سنسورها جایگاهی جایگزینناپذیر در صنایع مختلف از جمله تولید، مراقبتهای بهداشتی، حملونقل و الکترونیک مصرفی دارند و پشتیبانی قابل اعتمادی را برای سیستمهای اندازهگیری و کنترل خودکار فراهم میکنند.

نمایش جزئیات

پارامترها

| نام پارامتر | مقدار پارامتر |

| محدوده | 35 کیلوپاسکال تا 10 مگاپاسکال |

| ورودی | ≤2mA DC |

| تولید | 1.5mA DC 35℃ |

| خروجی نقطه صفر | ±2mV DC |

| خروجی محدوده کامل | ≥60mA DC |

| دریفت دمایی نقطه صفر | ±1% FS |

| دریفت حساسیت دمایی | ±1% FS |

| عدم خطیبودن | ±0.25% FS |

| عقبافتاده | ±0.75% FS |

| تکرارپذیری | ±0.75% FS |

| دمای جبرانسازی | 0℃~70℃ |

| دمای کاری | -40℃~125℃ |

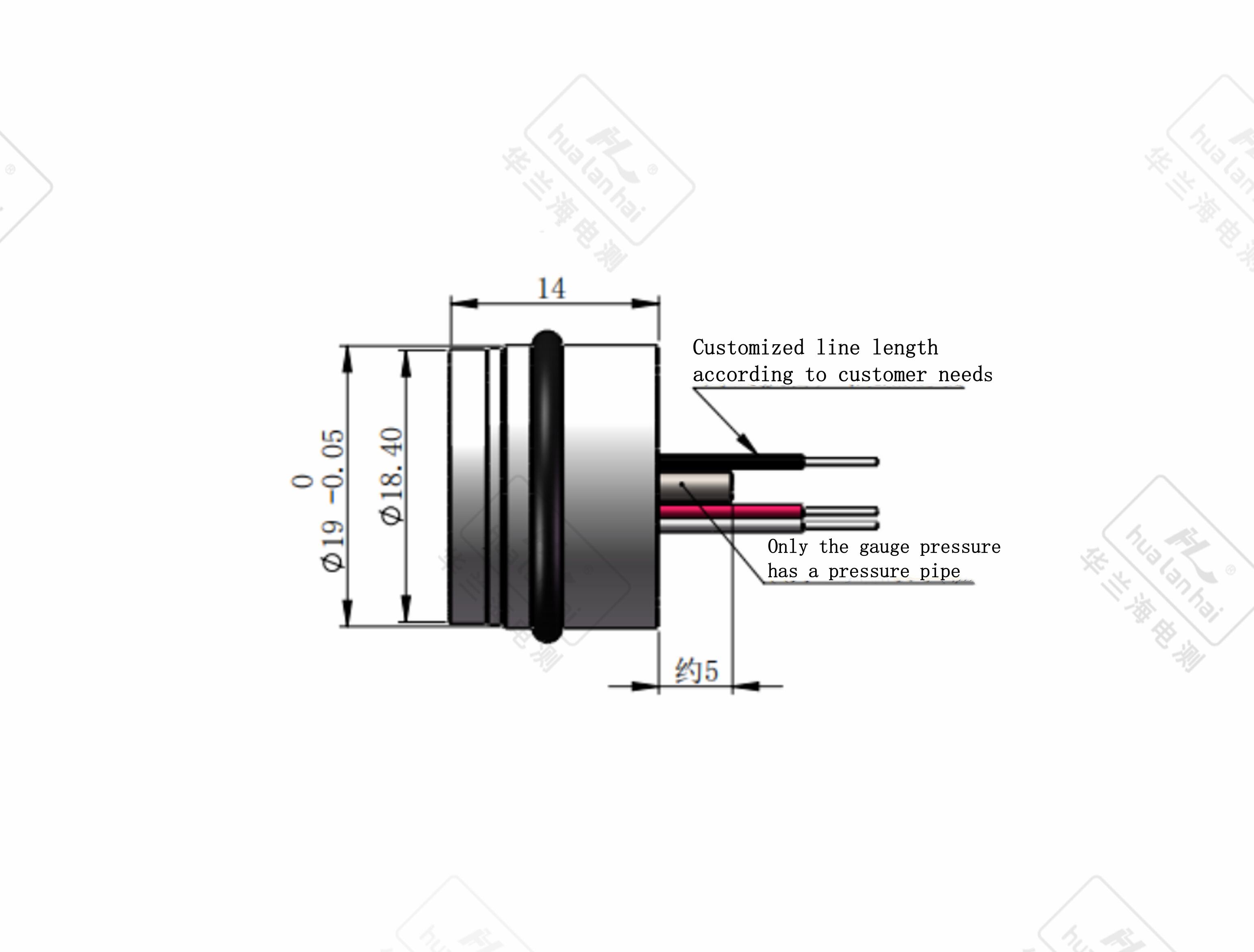

| اندازه محصول | φ 19x14 |