- Panoramica

- Prodotti consigliati

Introduzione al prodotto

Colonna celle di carico sono componenti sensibili alla forza basati sul principio degli estensimetri. Generano deformazione attraverso la flessione di un corpo elastico cilindrico sottoposto a forza, che viene poi convertita in un segnale elettrico dall'estensimetro. Presentano elevata rigidità, forte capacità anti-interferenza, ecc., e sono ampiamente utilizzati in scenari di pesatura con carichi medi e pesanti. I seguenti dettagli sono presentati dalle dimensioni principali per soddisfare le esigenze di prodotto selezione, valutazione tecnica e redazione di soluzioni:

1. Caratteristiche e Funzioni del Prodotto

Caratteristiche fondamentali

• Design Strutturale: Corpo elastico cilindrico (diametro opzionale da 10 a 100 mm), design ad alta rigidità (alta frequenza naturale), elevata capacità di resistenza a carichi eccentrici/forze laterali (in grado di sopportare generalmente forze laterali del ±5% - ±10% del carico nominale) e buona uniformità della distribuzione della forza.

• Prestazioni di Precisione: Elevata classe di precisione (comunemente C3, C6, alcuni modelli premium raggiungono C1), errore di non linearità ≤ ±0,01%FS, errore di ripetibilità ≤ ±0,005%FS e deriva dello zero ridotta (≤ ±0,002%FS/℃).

• Materiale e Protezione: Il materiale elastico del corpo può essere selezionato tra acciaio legato (versione economica, resistenza allo snervamento ≥ 800 MPa) o acciaio inossidabile (304/316L, resistente alla corrosione), con grado di protezione IP67/IP68 opzionale, adatto ad ambienti umidi, polverosi e leggermente corrosivi.

• Compatibilità di installazione: Entrambe le estremità filettate (M12 - M60) oppure con collegamento a flangia, con spazio di installazione compatto, adatto a scenari con forze verticali/assiali, e più unità possono essere collegate in parallelo per formare una bilancia (supporta 4 - 8 sensori che lavorano in sincronia).

Funzioni principali

• Misurazione forza/peso: Supporta pesatura statica/dinamica (tempo di risposta dinamico ≤ 5 ms), con un'ampia gamma di misurazione (1t - 500t, alcuni modelli personalizzati possono raggiungere 1000t).

• Uscita del segnale: Fornisce segnali analogici (4 - 20 mA, 0 - 10 V) o segnali digitali (RS485/Modbus, HART), compatibili con strumenti di pesatura principali, PLC e sistemi DCS.

• Funzioni aggiuntive: Alcuni modelli integrano compensazione della temperatura (intervallo di compensazione da -20 ℃ a 80 ℃), protezione contro i sovraccarichi (150% - 200% del carico nominale), certificazione antideflagrante (Ex ia IIC T6) e protezione contro i fulmini.

• Affidabilità a Lungo Termine: Elevata durata a fatica (≥ 10⁶ cicli di carico), buona stabilità allo zero e deriva annuale ≤ ±0,01% FS.

2. Problemi Fondamentali Risolti

• Precisione di misurazione insufficiente: Per risolvere i problemi di scarsa resistenza ai carichi eccentrici e di ampie fluttuazioni dei dati nei sensori tradizionali, si adottano una struttura ad alta rigidità e una tecnologia precisa di incollaggio delle estensimetrie, garantendo un errore di misura in condizioni di carico eccentrico ≤±0,02%FS.

• Scarsa adattabilità a condizioni ambientali difficili: La struttura in acciaio inossidabile con design di protezione IP68 risolve i problemi di danneggiamento del sensore e deriva del segnale in ambienti con umidità, polvere e corrosione acido-base (ad esempio silos chimici e apparecchiature per pesatura esterne).

• Limitazioni di installazione e spazio disponibile: La struttura cilindrica compatta con metodi di connessione flessibili risolve i problemi di spazio limitato per l'installazione e di difficile guida della forza assiale in apparecchiature di grandi dimensioni (ad esempio reattori e gru).

• Stabilità nella misurazione di carichi elevati: Elastomero ad alta rigidità + design con protezione da sovraccarico impediscono la deformazione permanente dei sensori in scenari a carico medio-pesante (ad esempio bilance per camion e pesatura container portuali), garantendo affidabilità di misurazione a lungo termine.

• Problemi di compatibilità del sistema: Sono disponibili diverse modalità di uscita del segnale, risolvendo le difficoltà di collegamento con diversi sistemi di controllo (ad esempio PLC Siemens e schermo touch Kunlun Tongtai) senza la necessità di convertitori di segnale aggiuntivi.

3. esperienza dell'utente

• Comodità di installazione: Interfacce filettate/braneggiate standardizzate, con chiavi di installazione e perni di centraggio inclusi, consentono a una sola persona di completare l'installazione; fori per la regolazione orizzontale sono predisposti nella parte inferiore per una facile calibrazione della direzione della forza.

• Funzionamento e calibrazione: La calibrazione dello zero è semplice (azzeramento con un solo tasto tramite lo strumento), supporta la calibrazione con pesi standard (processo di calibrazione ≤10 minuti) e alcuni modelli digitali possono essere calibrati a distanza tramite software.

• Basso costo di manutenzione: La progettazione con struttura sigillata elimina la necessità di manutenzioni frequenti; estensimetri sono rivestiti con un coating impermeabile, con conseguente bassa percentuale di guasti (tasso medio annuo di guasto ≤0,5%); le parti facilmente sostituibili (ad esempio i morsetti) possono essere sostituite singolarmente.

• Feedback dati: Risposta rapida del segnale, nessun ritardo nei dati durante scenari di pesatura dinamica; i modelli digitali sono dotati di funzioni integrate di diagnostica guasti (ad esempio allarme sovraccarico e messaggio di cablaggio anomalo) per una risoluzione semplice e rapida dei problemi.

• Esperienza di compatibilità: Compatibile con oltre il 90% degli strumenti di pesatura e sistemi di controllo presenti sul mercato, senza necessità di modificare le interfacce hardware, Plug and Play; supporta la connessione parallela di più sensori con distribuzione automatica del carico.

4. Scenari applicativi tipici

1) Pesatura industriale e metrologia

• Pesatura di silos/serbatoi: monitoraggio del peso di silos polverulenti/liquidi nei settori chimico e dei materiali da costruzione, supporto al controllo del livello e alla gestione delle scorte (di solito con 4 sensori installati simmetricamente).

• Bilancia per Automezzi/Bilancia Ferroviaria: Pesatura di merci su strada e su rotaia, con capacità singola del sensore da 50-200 t, collegamento di più sensori in parallelo per formare una piattaforma di pesatura (ad esempio, una bilancia per automezzi da 100 t utilizza comunemente 4 sensori da 25 t).

• Pesatura di Reattori: Monitoraggio in tempo reale del peso di reattori nei settori farmaceutico e chimico, coordinamento con il sistema di controllo per ottenere un dosaggio preciso (richiesti sensori a prova di esplosione).

2) Integrazione macchinari e apparecchiature

• Protezione da sovraccarico per gru/gru a ponte: monitoraggio della capacità di sollevamento delle gru nei porti e nelle fabbriche, con attivazione di un allarme quando il carico supera il valore nominale (modelli con resistenza alle vibrazioni e risposta rapida richiesti).

• Presse/Macchine di prova: misurazione della forza di pressione/trazione nei test di meccanica dei materiali, con richiesta di alta precisione (livello C1) e risposta altamente dinamica (≤3 ms).

• Macchine edili: pesatura degli ingredienti negli impianti di miscelazione del calcestruzzo e protezione da sovraccarico per gru a torre, adatti ad ambienti esterni umidi e soggetti a vibrazioni (grado di protezione ≥IP67).

3) Produzione di strumenti di pesatura

• Componenti principali di bilance da banco/bilance a terra: unità sensoriali principali per bilance da banco di piccole e medie dimensioni (1-5 t) e bilance a terra grandi (50-500 t), con richiesta di buona uniformità (errore tra più sensori ≤±0,01% FS).

• Strumenti di pesatura personalizzati: ad esempio bilance elettroniche a prova di esplosione e scale industriali resistenti alla corrosione, realizzate con materiali in acciaio inossidabile e sensori certificati a prova di esplosione, per soddisfare le esigenze di settori specializzati.

4) Altri scenari speciali

• Industria alimentare/farmaceutica: sensori igienici in acciaio inossidabile (materiale 316L, superficie lucidata), utilizzati per la pesatura delle materie prime e la misurazione dei prodotti finiti, conformi agli standard GMP.

• Industria mineraria/metallurgica: modelli personalizzati per ambienti ad alta temperatura (≤120℃), utilizzati per la pesatura di tramogge per minerali e il monitoraggio del peso dei forni metallurgici (richiedono funzione di compensazione termica ad alta temperatura).

- 5°. Istruzioni d'uso (Guida pratica)

1) Processo di installazione

• Preparazione: Pulire la superficie di installazione (assicurarsi che sia piana, priva di tracce di olio e con errore di planarità ≤0,1 mm/m) e verificare l'aspetto del sensore (senza deformazioni, con morsetti integri).

• Posizionamento e Fissaggio: Installare il sensore verticalmente nel punto di applicazione del carico, garantendo la trasmissione assiale del carico (evitare forze laterali); utilizzare una chiave dinamometrica per serrare con la coppia specificata (si raccomandano 20-50 N·m per sensori in acciaio legato, 15-30 N·m per quelli in acciaio inossidabile).

• Specifiche di Cablaggio: Per segnali analogici (rosso - alimentazione +, nero - alimentazione -, verde - segnale +, bianco - segnale -), cablare i segnali digitali secondo il protocollo Modbus; mantenere i cavi lontani da linee ad alta potenza (≥10 cm) per evitare interferenze elettromagnetiche.

• Trattamento di Protezione: Per installazioni esterne, aggiungere una protezione contro la pioggia e sigillare il collegamento dei cavi con connettori stagni; applicare un rivestimento anticorrosivo sulla superficie del sensore in ambienti corrosivi.

2) Calibrazione e messa a punto

• Zero Calibration: Accendere l'alimentazione e preriscaldare per 30 minuti, premere il pulsante "zero" sul misuratore per assicurarsi che l'uscita a zero sia entro ±0,001%FS.

• Calibrazione del carico: posizionare pesi standard (consigliati al 50% e al 100% del carico nominale), registrare il valore visualizzato sul misuratore e correggere l'errore tramite il misuratore o il software (l'errore deve essere ≤ all'errore ammissibile corrispondente alla classe di precisione).

• Messa a punto dinamica: in uno scenario di pesatura dinamica, verificare il tempo di risposta del sensore, regolare i parametri di filtraggio del misuratore (solitamente la frequenza di filtraggio è 5-10 Hz) per evitare fluttuazioni dei dati.

3) Manutenzione ordinaria

• Ispezione Periodica: Pulire mensilmente la superficie del sensore, verificare che il cablaggio non sia allentato; calibrare il punto zero una volta ogni tre mesi ed eseguire una calibrazione completa una volta all'anno.

• Gestione dei guasti: se si verifica una deriva dei dati, controllare la tensione di alimentazione (deve essere stabile a 12-24 V in corrente continua); se non c'è uscita del segnale, verificare se il cablaggio è corretto o se il sensore è sovraccarico e danneggiato.

6. Metodo di selezione (abbinamento preciso ai requisiti)

1) Determinazione dei parametri principali

• Selezione della portata: selezionare il modello in base a 1,2 - 1,5 volte il carico massimo effettivo (ad esempio, per un carico massimo di 50 t, si può scegliere un sensore da 60 - 75 t), lasciando un margine per il sovraccarico.

• Classe di precisione: per metrologia industriale, scegliere la classe C3 (errore ≤ ±0,02% FS); per prove in laboratorio, scegliere la classe C1 (errore ≤ ±0,01% FS); per monitoraggio generico, scegliere la classe C6 (errore ≤ ±0,03% FS).

• Tipo di segnale: il segnale analogico (4 - 20mA) è adatto per strumenti tradizionali, mentre il segnale digitale (RS485) è adatto per sistemi di controllo intelligenti, supportando il monitoraggio remoto.

2) Selezione in base all'adattabilità ambientale

• Temperatura: per scenari normali (-20°C - 60°C), selezionare il modello ordinario; per scenari ad alta temperatura (60°C - 120°C), selezionare il modello compensato per alte temperature; per scenari a bassa temperatura (-40°C - -20°C), selezionare il modello resistente al freddo.

• Mezzo: per ambienti asciutti, selezionare acciaio legato; per ambienti umidi/corrosivi, selezionare acciaio inossidabile 304/316L; per ambienti fortemente corrosivi (ad es. soluzioni acido-base), selezionare materiale Hastelloy.

• Classe di protezione: per ambienti esterni/umidi, ≥IP67; per ambienti sott'acqua o con elevata presenza di polvere, ≥IP68.

3) Installazione e Compatibilità del Sistema

• Metodo di installazione: per spazi limitati, selezionare il collegamento filettato; per carichi elevati, selezionare il collegamento a flangia; se esiste il rischio di carico eccentrico, selezionare un modello con design anti-carico eccentrico (errore di carico eccentrico ≤ ±0,01%FS).

• Compatibilità: Verificare che il segnale di uscita del sensore corrisponda agli strumenti/PLC esistenti; se è necessario collegare più sensori in parallelo, selezionare un modello digitale che supporti l'impostazione dell'indirizzo.

4) Conferma dei requisiti aggiuntivi

• Requisiti di certificazione: per scenari a prova di esplosione, è richiesta la certificazione Ex ia IIC T6; per l'industria alimentare, è richiesta la certificazione FDA/GMP; per scenari metrologici, è richiesto il CMC (Certificato di approvazione del tipo dello strumento metrologico).

• Funzioni speciali: per la pesatura dinamica, selezionare un modello con tempo di risposta ≤5 ms; per il monitoraggio remoto, selezionare un modello intelligente con trasmissione wireless (LoRa/NB-IoT).

Sintesi

Le celle di carico a colonna offrono vantaggi fondamentali come "elevata rigidità, anti-interferenza e ampio campo di misura", risolvendo principalmente problematiche legate alla pesatura precisa, all'adattamento ad ambienti difficili e alla compatibilità del sistema in scenari di carico medio-pesante. L'esperienza utente si concentra su installazione semplice, manutenzione agevole e dati stabili. Nella scelta di una cella di carico, è necessario chiarire innanzitutto i tre requisiti fondamentali di portata, precisione e ambiente operativo, per poi decidere anche in base al metodo di installazione e alla compatibilità con il sistema; durante l'utilizzo, è essenziale seguire rigorosamente i principi di installazione assiale e di calibrazione periodica per garantire affidabilità nel lungo periodo. È adatta per settori come metrologia industriale, integrazione meccanica e produzione di strumenti di pesatura, risultando il tipo di sensore preferito per applicazioni di pesatura in condizioni di carico medio-pesante.

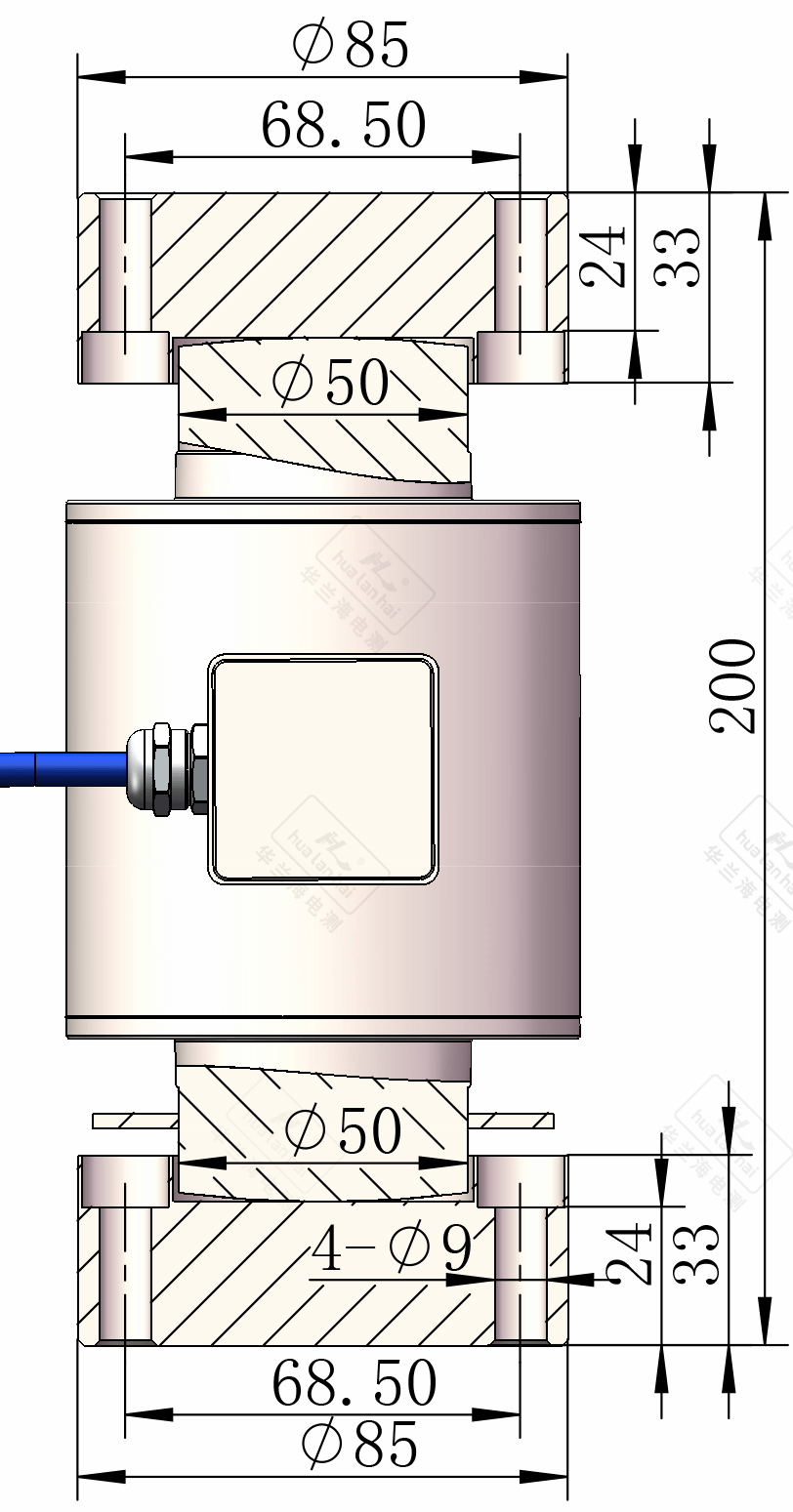

Display dettagliato

Parametri

| Nome parametro | Valore del parametro |

| Carico nominale | 10t/20t/30t/40t |

| Precisione | C2/C3 |

| Errore di composizione | ±0,03 & ±0,02% FS |

| Prodotto nominale | 2,0±0,01 mV/V |

| Creep | ±0,023 & ±0,016% FS/30min |

| Bilanciamento dello zero | ±1,5% FS |

| Resistenza di ingresso | 700±10Ω |

| Resistenza di uscita | 700±5Ω |

| Resistenza dell'isolamento | ≥5000 MΩ(100VDC) |

| Effetto temperatura sullo span | ±0,017 e ±0,011% FS/10℃ |

| Effetto di temperatura sullo zero | ±0,029 e ±0,019% FS/10℃ |

| Intervallo di temperatura compensato | -10℃ ~ +40 ℃ |

| Intervallo di temperatura d'uso | -30℃ ~ +70 ℃ |

| Tensione di eccitazione | 10VDC ~ 12VDC |

| Sovraccarico sicuro | 150% |

| Sovraccarico massimo | 200% |

| Codice IP | IP68 |