- Descripción general

- Productos recomendados

Introducción del producto

El número de puntos celdas de carga son componentes sensibles a la fuerza basados en el principio de galga extensométrica. Generan deformación mediante la flexión de un cuerpo elástico cilíndrico bajo la acción de una fuerza, que luego se convierte en una señal eléctrica por medio de la galga extensométrica. Presentan alta rigidez, fuerte capacidad antiinterferencias, etc., y se utilizan ampliamente en escenarios de pesaje de carga media y pesada. A continuación se presentan los detalles desde las dimensiones principales para satisfacer las necesidades de producto selección, evaluación técnica y redacción de soluciones:

1. Características y funciones del producto

Características principales

• Diseño estructural: Cuerpo elástico cilíndrico (diámetro opcional de 10 a 100 mm), diseño de alta rigidez (alta frecuencia natural), gran capacidad para soportar cargas excéntricas/fuerzas laterales (normalmente capaz de resistir fuerzas laterales de ±5% a ±10% de la carga nominal) y buena uniformidad en la transmisión de fuerza.

• Rendimiento de Precisión: Alta clase de precisión (comúnmente C3, C6, algunos modelos de gama alta alcanzan C1), error de no linealidad ≤ ±0,01%FS, error de repetibilidad ≤ ±0,005%FS y deriva del cero reducida (≤ ±0,002%FS/℃).

• Material y protección: El material elástico del cuerpo puede seleccionarse entre acero aleado (versión económica, resistencia a la fluencia ≥ 800 MPa) o acero inoxidable (304/316L, resistente a la corrosión), con grado de protección IP67/IP68 opcional, adecuado para entornos húmedos, polvorientos y ligeramente corrosivos.

• Compatibilidad de instalación: Ambos extremos tienen roscas (M12 - M60) o conexión por brida, con un espacio de instalación compacto, adecuado para escenarios con fuerzas verticales/axiales, y se pueden conectar múltiples unidades en paralelo para formar una báscula (admite 4 - 8 sensores trabajando de forma sincrónica).

Funciones básicas

• Medición de fuerza/peso: Admite pesaje estático/dinámico (tiempo de respuesta dinámica ≤ 5 ms), con un amplio rango de medición (1 t - 500 t, algunos modelos personalizados pueden alcanzar 1000 t).

• Salida de señal: Proporciona señales analógicas (4 - 20 mA, 0 - 10 V) o señales digitales (RS485/Modbus, HART), compatibles con instrumentos de pesaje convencionales, PLCs y sistemas DCS.

• Funciones adicionales: Algunos modelos integran compensación de temperatura (rango de compensación de -20 ℃ a 80 ℃), protección contra sobrecarga (150 % - 200 % de la carga nominal), certificación antideflagrante (Ex ia IIC T6) y diseño de protección contra rayos.

• Confiabilidad a Largo Plazo: Larga vida útil a la fatiga (≥ 10⁶ ciclos de carga), buena estabilidad en cero y deriva anual ≤ ±0,01 % FS.

2. Problemas principales resueltos

• Precisión insuficiente en la medición: Para abordar los problemas de bajo rendimiento ante cargas excéntricas y grandes fluctuaciones de datos en sensores tradicionales, se adopta una estructura de alta rigidez y tecnología precisa de adherencia de galgas extensométricas, garantizando que el error de medición bajo condiciones de carga excéntrica sea ≤±0,02 %FS.

• Mala adaptabilidad a entornos adversos: El material de acero inoxidable + diseño de protección IP68 resuelven los problemas de daño del sensor y deriva de señal en escenarios con humedad, polvo y corrosión ácido-base (como silos químicos y equipos de pesaje al aire libre).

• Limitaciones de instalación y espacio: La estructura cilíndrica compacta + métodos de conexión flexibles resuelven los problemas de espacio limitado para instalación y dificultad en la guía de fuerza axial en equipos grandes (como reactores y grúas).

• Estabilidad en la medición de cargas pesadas: El elastómero de alta rigidez + diseño de protección contra sobrecarga evitan la deformación permanente de los sensores en aplicaciones de carga media y pesada (como básculas para camiones y pesaje de contenedores en puertos), garantizando una fiabilidad prolongada en las mediciones.

• Problemas de compatibilidad del sistema: Están disponibles múltiples modos de salida de señal, resolviendo las dificultades de conexión con diferentes sistemas de control (como PLC Siemens y pantalla táctil Kunlun Tongtai) sin necesidad de convertidores de señal adicionales.

3. experiencia del usuario

• Comodidad de instalación: Interfases roscadas/bridadas estandarizadas, con llaves de instalación y pasadores de posicionamiento incluidos, permiten que una sola persona complete la instalación; se reservan orificios de ajuste horizontal en la parte inferior para facilitar la calibración de la dirección de la fuerza.

• Operación y Calibración: La calibración a cero es sencilla (poner a cero con una sola tecla mediante el instrumento), admite calibración con peso estándar (proceso de calibración ≤10 minutos) y algunos modelos digitales pueden calibrarse remotamente mediante software.

• Bajo Costo de Mantenimiento: El diseño de la estructura sellada elimina la necesidad de mantenimiento frecuente; galgas de Tensión están revestidas con un revestimiento a prueba de humedad, lo que resulta en una baja tasa de fallas (tasa media anual de fallas ≤ 0,5%); las piezas fácilmente reemplazables (como los bloques terminales) pueden reemplazarse individualmente.

• Retroalimentación de Datos: Respuesta rápida de la señal, sin retraso de datos en escenarios de pesaje dinámico; los modelos digitales incluyen funciones integradas de diagnóstico de fallos (como alarma por sobrecarga y avisos de cableado anormal) para facilitar la localización y solución rápida de problemas.

• Experiencia de Compatibilidad: Compatible con más del 90 % de los instrumentos de pesaje y sistemas de control disponibles en el mercado, sin necesidad de modificar interfaces de hardware, conexión y uso inmediato; admite la conexión en paralelo de múltiples sensores con distribución automática de carga.

4. Escenarios típicos de aplicación

1) Pesaje Industrial y Metrología

• Pesaje de silos/tanques: Monitoreo del peso de silos de polvo/líquidos en las industrias química y de materiales de construcción, con soporte para control de nivel y gestión de inventario (normalmente con 4 sensores instalados simétricamente).

• Báscula para Camiones/Báscula Ferroviaria: Pesaje de carga por carretera y ferrocarril, con una capacidad individual del sensor de 50-200 t, conectando múltiples sensores en paralelo para formar una plataforma de pesaje (por ejemplo, una báscula para camiones de 100 t comúnmente utiliza 4 sensores de 25 t).

• Reactor de Pesaje: Monitoreo en tiempo real del peso de reactores en las industrias farmacéutica y química, cooperando con el sistema de control para lograr un control preciso de la alimentación (se requieren sensores a prueba de explosiones).

2) Integración de maquinaria y equipos

• Protección contra sobrecarga en grúas/grúas puente: Supervisión de la capacidad de elevación de grúas en puertos y fábricas, activando una alarma cuando la carga excede el valor nominal (se requieren modelos con resistencia a vibraciones y respuesta rápida).

• Prensa/Máquina de ensayo: Medición de fuerza de presión/tracción en ensayos de resistencia de materiales, que requiere alta precisión (nivel C1) y alta respuesta dinámica (≤3 ms).

• Maquinaria de construcción: Pesaje de ingredientes en plantas mezcladoras de hormigón y protección contra sobrecarga en grúas torre, adecuado para entornos exteriores húmedos y con vibraciones (grado de protección ≥IP67).

3) Fabricación de instrumentos de pesaje

• Componentes principales de básculas de plataforma/básculas de suelo: Unidades sensoras principales de básculas de plataforma pequeñas y medianas (1-5 t) y básculas de suelo grandes (50-500 t), que requieren buena consistencia (error entre múltiples sensores ≤±0,01 %FS).

• Instrumentos de pesaje personalizados: Por ejemplo, básculas electrónicas a prueba de explosiones y básculas industriales resistentes a la corrosión, que utilizan materiales de acero inoxidable y sensores certificados contra explosiones para satisfacer las necesidades de industrias especiales.

4) Otros escenarios especiales

• Industria alimentaria/farmacéutica: sensores de acero inoxidable higiénicos (material 316L, superficie pulida), utilizados para el pesaje de materias primas y la medición de productos terminados, cumpliendo con los estándares GMP.

• Industria minera/metalúrgica: Modelos personalizados para ambientes de alta temperatura (≤120℃), utilizados para pesar tolvas de mineral y monitorear el peso de hornos metalúrgicos (requiere función de compensación de alta temperatura).

5. Instrucciones de uso (Guía práctica)

1) Proceso de instalación

• Preparación: Limpie la superficie de instalación (asegúrese de que esté plana, libre de manchas de aceite y con un error de planitud ≤0,1 mm/m) y verifique el aspecto del sensor (sin deformaciones, bloques de terminales intactos).

• Posicionamiento y fijación: Instale el sensor verticalmente en el punto de carga para garantizar que la carga se transmita axialmente (evite fuerzas laterales); utilice una llave de par para apretarlo según el par especificado (se recomienda 20-50 N·m para sensores de acero aleado, 15-30 N·m para acero inoxidable).

• Especificaciones de cableado: Para señales analógicas (rojo - alimentación +, negro - alimentación -, verde - señal +, blanco - señal -), conecte las señales digitales según el protocolo Modbus; mantenga el cableado alejado de líneas de alta potencia (≥10 cm) para evitar interferencias electromagnéticas.

• Tratamiento de protección: Para instalación en exteriores, agregue una cubierta contra la lluvia y selle la conexión del cableado con un conector impermeable; aplique un recubrimiento anticorrosivo sobre la superficie del sensor en entornos corrosivos.

2) Calibración y ajuste

• Calibración de cero: Encienda la alimentación y caliente durante 30 minutos, luego presione el botón "cero" en el medidor para asegurar que la salida en cero esté dentro de ±0,001 %FS.

• Calibración de carga: Coloque pesos estándar (se recomienda que sean el 50% y el 100% de la carga nominal), registre el valor indicado por el medidor y corrija el error mediante el medidor o el software (el error debe ser ≤ al error permitido correspondiente a la clase de precisión).

• Depuración dinámica: En un escenario de pesaje dinámico, pruebe el tiempo de respuesta del sensor, ajuste los parámetros de filtrado del medidor (normalmente la frecuencia de filtrado es de 5-10 Hz) para evitar fluctuaciones en los datos.

3) Mantenimiento de rutina

• Inspección regular: Limpie la superficie del sensor mensualmente, verifique si los cables están sueltos; calibre el punto cero una vez por trimestre y realice una calibración completa una vez al año.

• Manejo de fallas: Si ocurre una deriva en los datos, verifique el voltaje de la fuente de alimentación (debe ser estable entre 12-24 V CC); si no hay salida de señal, revise si la conexión es correcta o si el sensor está sobrecargado o dañado.

6. Método de selección (coincidencia precisa con los requisitos)

1) Determinación de parámetros principales

• Selección de rango: Seleccione el modelo según 1,2 - 1,5 veces la carga máxima real (por ejemplo, para una carga máxima de 50 t, se puede seleccionar un sensor de 60 - 75 t), dejando un margen para sobrecarga.

• Clase de precisión: Para metrología industrial, seleccione la clase C3 (error ≤ ±0,02 %FS); para pruebas de laboratorio, seleccione la clase C1 (error ≤ ±0,01 %FS); para monitoreo general, seleccione la clase C6 (error ≤ ±0,03 %FS).

• Tipo de señal: La señal analógica (4 - 20 mA) es adecuada para instrumentos tradicionales, y la señal digital (RS485) es adecuada para sistemas de control inteligentes, permitiendo el monitoreo remoto.

2) Selección según la adaptabilidad ambiental

• Temperatura: Para escenarios normales (-20°C - 60°C), seleccione el modelo ordinario; para escenarios de alta temperatura (60°C - 120°C), seleccione el modelo compensado para alta temperatura; para escenarios de baja temperatura (-40°C - -20°C), seleccione el modelo resistente a bajas temperaturas.

• Medio: Para ambientes secos, seleccione acero aleado; para ambientes húmedos/corrosivos, seleccione acero inoxidable 304/316L; para ambientes altamente corrosivos (por ejemplo, soluciones ácido-base), seleccione material Hastelloy.

• Clase de protección: Para entornos exteriores/húmedos, ≥IP67; para entornos sumergidos o con alta presencia de polvo, ≥IP68.

3) Instalación y Compatibilidad del Sistema

• Método de instalación: para espacios limitados, seleccione conexión roscada; para cargas grandes, seleccione conexión por brida; si existe riesgo de carga excéntrica, seleccione un modelo con diseño antiexcéntrico (error de carga excéntrica ≤ ±0,01 %FS).

• Compatibilidad: Confirme que la señal de salida del sensor coincida con los instrumentos/PLCs existentes; si es necesario conectar varios sensores en paralelo, seleccione un modelo digital que admita configuración de dirección.

4) Confirmación de Requisitos Adicionales

• Requisitos de certificación: para entornos a prueba de explosiones, se requiere la certificación Ex ia IIC T6; para la industria alimentaria, se requiere la certificación FDA/GMP; para aplicaciones metrológicas, se requiere el CMC (Certificado de Aprobación de Tipo de Instrumento Metrológico).

• Funciones especiales: para pesaje dinámico, seleccione un modelo con tiempo de respuesta ≤5 ms; para monitoreo remoto, seleccione un modelo inteligente con transmisión inalámbrica (LoRa/NB-IoT).

RESUMEN

Las celdas de carga de columna tienen ventajas fundamentales de "alta rigidez, antiparasitismo y amplio rango", que principalmente abordan problemas como el pesaje preciso, la adaptación a entornos adversos y la compatibilidad del sistema en escenarios de carga media y pesada. La experiencia del usuario se centra en una instalación sencilla, mantenimiento fácil y datos estables. Al seleccionar una celda de carga, es necesario clarificar primero los tres requisitos clave de rango, precisión y entorno, y luego tomar una decisión combinando el método de instalación y la compatibilidad con el sistema; durante su uso, es necesario seguir estrictamente los principios de instalación axial y calibración periódica para garantizar una fiabilidad a largo plazo. Es adecuada para campos como la metrología industrial, la integración mecánica y la fabricación de instrumentos de pesaje, y es el tipo de sensor preferido para escenarios de pesaje de carga media y pesada.

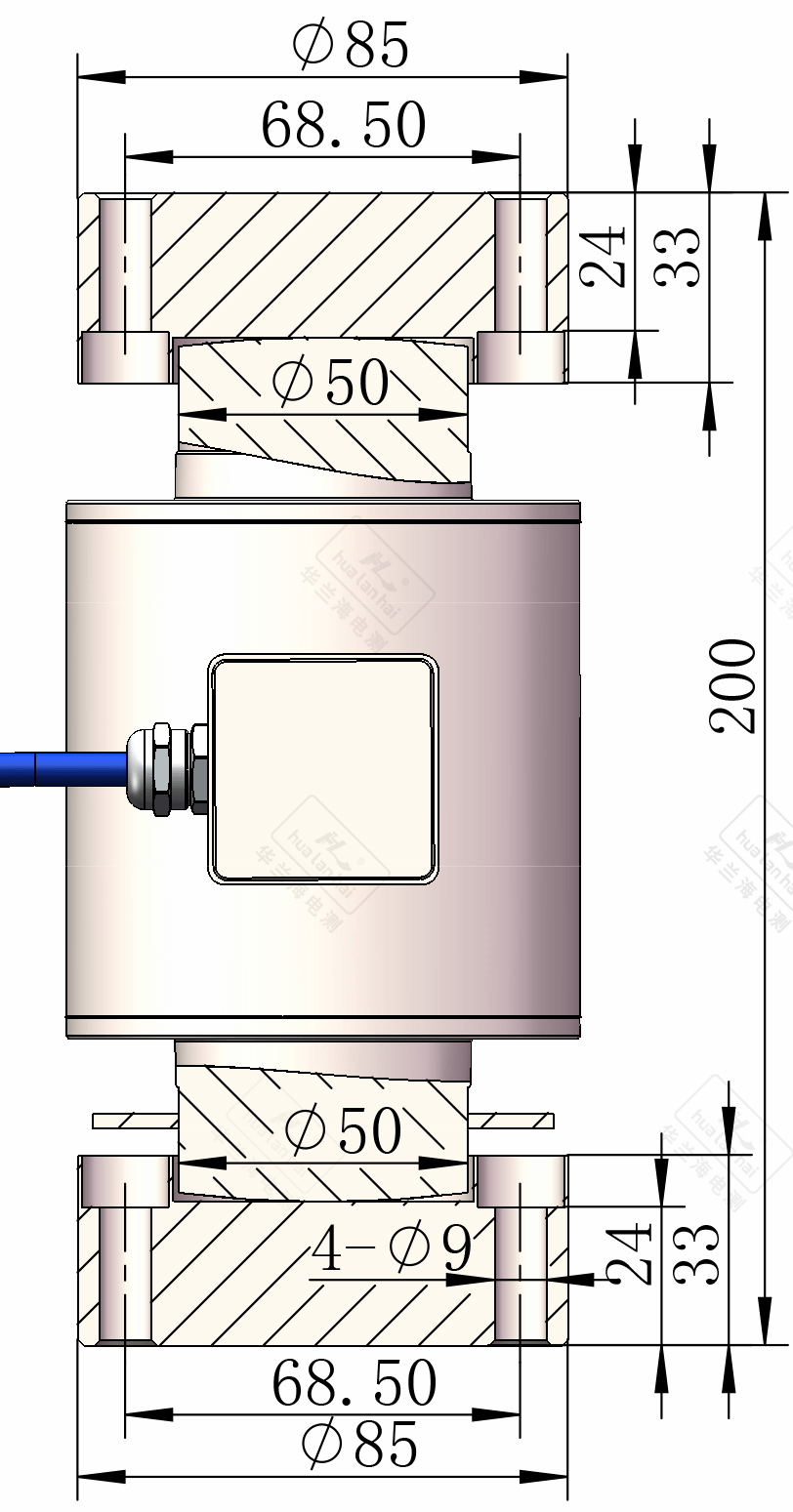

Visualización de detalles

Parámetros

| Nombre del Parámetro | Valor del parámetro |

| Carga nominal | 10t/20t/30t/40t |

| Precisión | C2/C3 |

| Error de composición | ±0,03 y ±0,02 % FM |

| Potencia nominal | 2.0±0.01 mV/V |

| Deslizamiento | ±0,023 y ±0,016 % FM/30min |

| Balance de cero | ±1,5 % FM |

| Resistencia de entrada | 700±10Ω |

| Resistencia de salida | 700±5Ω |

| Resistencia de aislamiento | ≥5000 MΩ (100 VDC) |

| Efecto de la temperatura en el rango | ±0,017 y ±0,011 % FS/10℃ |

| Efecto de temp. en cero | ±0,029 y ±0,019 % FN/10℃ |

| Rango de temperatura compensada | -10℃ ~ +40 ℃ |

| Rango de temperatura de uso | -30℃ ~ +70 ℃ |

| Voltaje de excitación | 10VDC ~ 12VDC |

| Sobrecarga segura | 150% |

| Sobrecarga máxima | 200% |

| Código IP | IP68 |