- Überblick

- Empfohlene Produkte

Produkteinführung

Die S-Typ-Lastzelle ist ein kraftempfindliches Detektionselement, das auf dem Spannungsresistenzprinzip basiert und einen symmetrischen S-förmigen Elastomer als Kernstruktur hat. Wenn das Elastomer einer Kraft ausgesetzt ist, treibt die Zug- oder Kompressionsdeformation das Dehnungsmessgerät dazu, Widerstandsänderungen zu erzeugen, die dann in standardisierte elektrische Signale umgewandelt werden. Es kombiniert Vorteile wie bidirektionales Kraftlager, flexible Installation und stabile Genauigkeit und wird in Messszenarien für Zug-, Kompressions- und Verbundkräfte bei mittleren und geringen Belastungen weit verbreitet. Die folgenden Einzelheiten werden aus den Kerndimensionen dargestellt, um den Bedürfnissen von produkt auswahl, technische Bewertung und Lösungserstellung zu erfüllen:

1. Produktmerkmale und Funktionen

Kernmerkmale

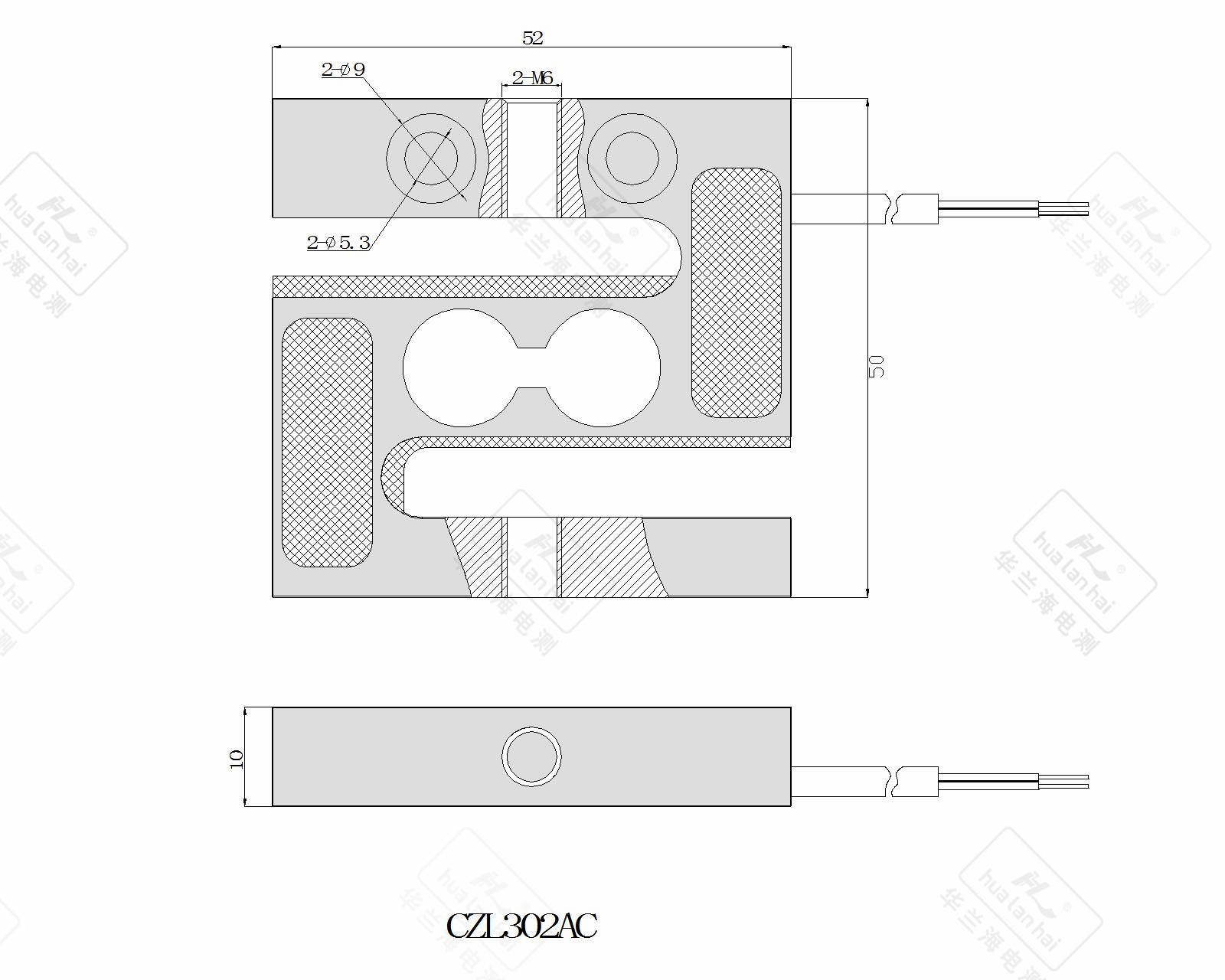

Gestaltung des Aufbaus: Die Elastiomerstruktur ist S-förmig (Stärke 5-30 mm, Länge 30-200 mm) und hat eine konzentrierte und symmetrische Spannungsverteilung, unterstützt eine bidirektionale Kraft (Spannung und Kompression können gemessen werden), verfügt über starke Antibiegelungs- und Querkraftfähigkeiten (wir

• Präzisionsleistung: Die Genauigkeitsniveaus decken C2-C6 ab, wobei die gängigen Modelle C3 erreichen, nichtlinearer Fehler ≤±0,02%FS, Wiederholungsfehler ≤±0,01%FS, Nullverschiebung ≤±0,003%FS/°C und eine geringe Präzisionsdämpfung bei dyn

• Material und Schutz: Das Elastomer verwendet üblicherweise hochfesten Legierungsstahl (Leistungsfestigkeit ≥850MPa) oder 304/316L Edelstahl, wobei die Oberfläche mit Nickelbeschichtung oder Pulverbeschichtung behandelt wird (Passivationsbehandlung für korrosionsbeständige Typen); Das Schut

• Montagekompatibilität: Beide Enden sind mit Innengewinde, Außengewinde oder Ösenstrukturen ausgeführt und unterstützen verschiedene Montagearten wie Haken, Ösen und Flansche, bieten flexible Installationsmöglichkeiten und eignen sich für mehrachsige Belastungsszenarien wie vertikale, horizontale und schiefe Ausrichtungen und werden hauptsächlich eigenständig eingesetzt.

Kernfunktionen

• Zweiweg-Kraftmessung: Unterstützt statische/dynamische Spannungs- und Kompressionsmessungen (Reaktionszeit ≤ 6 ms) mit einem Messbereich von 0,01 t bis 50 t, regelmäßige Anwendungen konzentriert im Bereich von 0,1 t bis 20 t und einige hochpräzise Modelle, die kleine Messbereiche von 0,001 t erfassen können.

• Standardisierte Signalausgabe: Bietet analoge Signale (4-20mA, 0-5V, 0-10V) und digitale Signale (RS485/Modbus RTU), und einige intelligente Modelle unterstützen das Profibus-Protokoll, das eine direkte Verbindung zu Waagen, SPS, industriellen Touchscreens und anderen Geräten ermöglicht.

• Sicherheits- und Schutzfunktionen: Integriert eine breite Temperaturkompensation (-20 °C ~ 80 °C), verfügt über einen Überlastschutz (120%-200% der Nennlast, normalerweise 150% bei Spannungsszenarien) und einige Modelle enthalten Antischwenk-Location-Pins und Kabel-Anti-Pull-Off-

• Langfristige Stabilität: Ermüdungslebensdauer ≥10⁶ Lastwechsel, jährliche Drift ≤±0,02 % FS unter Nennlast, geeignet für intermittierende oder kontinuierliche Kraftüberwachungsanwendungen.

2. Gelöste Kernprobleme

• Schwierigkeiten bei der bidirektionalen Kraftmessung: Die S-förmige Struktur kann die Einschränkungen traditioneller Sensoren, die nur in einer Richtung Kraft messen können, berücksichtigen und sowohl Spannungs- als auch Kompressionskräfte gleichzeitig genau messen (z. B. Kraftwertänderungen beim Heben und Senken von Materialien), was der Notwendigkeit einer bidirektionale Kraft

• Anpassungsfähigkeit an komplexe Einbausituationen: Mit flexiblen Anschlussmethoden und einer kompakten Struktur löst sie die Herausforderungen bei der Installation in Geräten mit begrenztem Raum und mehrwinkligem Aufwand anwendung (wie zum Beispiel die Wiegung von geneigten Hopfen und die Spannungsüberwachung von aufgehängten Förderleitungen), wodurch die Notwendigkeit einer umfangreichen Änderung der Ausrüstungskonstruktion beseitigt wird.

• Unzureichende Genauigkeit bei geringer Last/kleinem Messbereich: Bei einem kleinen Bereich von 0,1 t bis 5 t wird der Messfehler durch Optimierung der Verzahnungsposition des Dehnungsmessgeräts und der Elastomerspannungskonstruktion innerhalb von ± 0,01% FS kontrolliert und erfüllt die hochen Präzisionsanforderungen bei leichten Anwendungen in Laboratorien, Lebensmittelverarbeitung us

• Überwachung dynamischer Zugkraftschwankungen: Mit einer Reaktionszeit ≤ 6 ms kann es Spannungsfluktuationen während kontinuierlicher Produktionsprozesse von Kabeln, Folien usw. genau erfassen und Produktqualitätsprobleme lösen, die durch instabile Spannungen in Industrien wie Textil und Druckindustrie verursacht werden.

• Kompatibilitätsprobleme bei der Zusammenarbeit mehrerer Geräte: Standardisierte Signalausgabe und Unterstützung mehrerer Protokolle lösen Andockprobleme mit Steuersystemen verschiedener Marken (wie Siemens S7-Serie PLCs und Delta DCS), wodurch Fehler und Kosten bei der Signalumwandlung reduziert werden.

3. Benutzer Erfahrung

• Montagekomfort: Standardisierte Gewinde-/Augenöffnungsschnittstellen mit Standardverbindungen (wie Schrauben und Fesseln) erfordern keine speziellen Installationswerkzeuge. Eine einzelne Person kann die Montage und Positionierung eines einzelnen Sensors innerhalb von 15 Minuten abschließen, wobei die Anforderungen an die Flachheit der Montagefläche gering sind (Flachheitsfehler ≤ 0,1 mm/m ist ausreichend).

• Betrieb und Kalibrierung: Unterstützt die Ein-Tasten-Nullabgleichung am Wägeinstrument, vereinfacht den Zweipunkt-Kalibriervorgang (es werden nur Standardgewichte mit 10 % und 100 % der Nennlast benötigt), und digitale Modelle können über eine mobile App oder den Hostrechner fernkalibriert werden, sodass auch Nicht-Fachkräfte schnell bedienen können.

• Steuerbare Wartungskosten: Die versiegelte Struktur isoliert Staub und Feuchtigkeit mit einer durchschnittlichen jährlichen Ausfallrate von ≤ 0,4% effektiv. dehnungsmessgeräte , Endgeräte) ermöglicht den individuellen Austausch lokaler Störungen und senkt so die Gesamtersatzkosten.

• Intuitive Datenrückmeldung: Die statische Messdatenfluktuation ≤ ± 0,005%FS, ohne offensichtliche Verzögerung bei dynamischen Szenarien; digitale Modelle sind mit eingebauten Fehlerwarnsignalsignal für Überlastung, Unterspannung usw. ausgestattet, die visuell über Indikatorlichter oder Softwaresch

• Flexible Anpassungsfähigkeit an verschiedene Szenarien: Der gleiche Sensor kann zwischen Zug- und Druckmessmodi wechseln, ohne die Hardware austauschen zu müssen, wodurch die Anforderungen an gemeinsam genutzte Ausrüstung in mehreren Prozessen erfüllt und die Auslastung der Ausrüstung verbessert wird.

4. Typische Anwendungsszenarien

1) Zug-/Zugkraft-Messszenarien

• Spannungsüberwachung von Kabel/Seil: Spannungsüberwachung von Drahtziehmaschinen in der Textil- und Kabelindustrie. Die S-Sensoren sind seriell an den Zugmechanismus angeschlossen und geben Echtzeit-Feedback zu den Spannungswerten und passen die Zuggeschwindigkeit koordiniert an, um einen einheitlichen Kabeldurchmesser zu gewährleisten.

• Materialziehbarkeitsprüfung: Die Zugfähigkeit von Materialprüfmaschinen wird in Laboren gemessen. C2-Genauigkeitsmodelle können die Anforderungen an die Zugfestigkeit von Materialien wie Metalldraht und Kunststofffolien erfüllen, wobei der Datenwiederholungsfehler ≤ ±0,01% beträgt.

• Zugüberwachung von Hebegeräten: Lastbegrenzung für kleine Krane und elektrische Hebewerke. Es wird zwischen Haken und Bohrkörper installiert und löst Alarm aus und schaltet bei Überlastung den Strom ab, um die Betriebssicherheit zu gewährleisten.

2) Waageanwendungen in Hängebetrieb

• Aufhänger-Hopper-/Tank-Wagen: Wiegen von aufhängenden Batchtanks in der chemischen und Futtermittelindustrie. Ein oder zwei Sensoren sind symmetrisch aufgehängt und installiert, um das Problem der unzureichenden Bodenfläche zu beheben, mit einer Genauigkeit von bis zu ± 0,02% FS.

• Aufgehaltenes Wiegen in der Lebensmittelverarbeitung: Aufgehaltenes Wiegen und Sortieren in der Schlacht- und Aquakulturindustrie. Modelle aus Edelstahl (316L) entsprechen den Lebensmittelhygienevorschriften, sind leicht zu reinigen und zu desinfizieren und eignen sich für den Betrieb an der Montagelinie.

3) Herstellung von kleinen und mittleren Wägegeräten

• Hook-Wagen/tragbare Waagen: Kern-Sensoren für 0,5 t bis 20 t Hook-Wagen. Ihre kompakte Struktur eignet sich für die Ausführung von Skala-Karosserien und ihre Stoßfestigkeit kann bei Aufheben eine sofortige Überlastung bewältigen.

• Gürtelwaage/dynamische Waage: Dynamische Waagemodule für Förderbänder. Sie werden auf der Gurtrolle installiert und berechnen indirekt das Materialgewicht durch Messung der Gurtspannung und passen sich an kontinuierliche Förderszenarien an.

4) Wissenschaftliche Forschung und Laborgeräte

• Biomechanische Prüfung: Überwachung des Kraftwerts medizinischer Rehabilitationsgeräte (z. B. Kraftprüfung von Prothesen). Kleine, hochpräzise Modelle (0,01 t - 1 t) können subtile Kraftwertveränderungen erfassen.

• Kraftregelung am Roboterende: Kraft-Feedback für die Greifmechanik von Industrierobotern. Durch die Messung der Greifkraft wird die Klemmkraft angepasst, um empfindliche Werkstücke (z. B. Glas und Keramik) vor Beschädigungen zu schützen.

5) Spezielle Industrieanwendungen

• Pharmazeutische Industrie: Druckregelung von pharmazeutischen Kapselfüllmaschinen. Modelle aus Hygiene-Qualität Edelstahl entsprechen den GMP-Normen und kontrollieren den Fülldruck genau, um eine einheitliche Kapseldosis zu gewährleisten.

• Druck- und Verpackungsindustrie: Zugkraftüberwachung von Folien-Druckmaschinen. Die Echtzeit-Regelung der Ab- und Aufwickelgeschwindigkeiten verhindert Dehnung, Verformung oder Bruch der Folie und verbessert so die Druckgenauigkeit.

5. Gebrauchsanweisung (Praktischer Leitfaden)

1) Installationsprozess

• Vorbereitung: Reinigen Sie die Montageanschlussstellen (entfernen Sie Grate und Ölflecken), überprüfen Sie das Aussehen des Sensors (keine Verformung des Elastomers, kein Kabelschaden) und wählen Sie die richtige Anschlussmethode entsprechend der Kraftrichtung (wählen Sie einen Hebring für Zugbelastung und Schraubenfixierung für Druckbelastung).

• Positionierung und Befestigung: Stellen Sie sicher, dass die Last entlang der Achsrichtung des Sensors übertragen wird, um seitliche und torsionale Kräfte zu vermeiden; verwenden Sie einen Drehmomentschlüssel beim Anziehen der Schrauben (10–30 N·m wird für Sensoren aus Vergütungsstahl empfohlen, 8–25 N·m für Edelstahl), um eine Überdrehung zu vermeiden, die die Gewinde beschädigen könnte.

• Verdrahtungsvorschrift: Bei analogen Signalen die Regel „rot – Versorgung +, schwarz – Versorgung -, grün – Signal +, weiß – Signal -“ beachten; bei digitalen Signalen entsprechend der Modbus-Pinbelegung anschließen; das Kabel sollte sicher befestigt werden, um Zugbelastung zu vermeiden, und die Verdrahtung sollte von starken Störquellen wie Frequenzumrichtern ferngehalten werden (Abstand ≥ 20 cm).

• Schutzbehandlung: Bei der Außeneinrichtung ist eine Regenabdeckung hinzuzufügen; in feuchten/korrosiven Umgebungen ist der Kabelanschluss in eine wasserdichte Verbindungskiste zu legen, und die Sensoroberfläche kann mit einem Lebensmittelöl (für die Lebensmittelindustrie) beschi

2) Kalibrierung und Inbetriebnahme

• Nullkalibrierung: Schalten Sie die Stromversorgung ein und erhitzen Sie sie 15 Minuten lang, führen Sie den Befehl "Nullkalibrierung" aus, stellen Sie sicher, dass die Nullleistung innerhalb von ±0,002% FS liegt, und wenn die Abweichung zu groß ist, prüfen Sie, ob

• Lastkalibrierung: Standardaufzüge von 10%, 50% und 100% der Nennlast in Reihenfolge platzieren, die Ausgangssignale an jedem Punkt aufzeichnen, den linearen Fehler durch Kalibriersoftware korrigieren und sicherstellen, dass der Fehler ≤ den zulässigen Wert der entsprechenden Genauigkeitsstu

• Dynamische Fehlerbehebung: In dynamischen Szenarien wie Spannungsüberwachung ist die Filterfrequenz des Zählers (5-12 Hz) anzupassen, um die Antwortgeschwindigkeit und die Datenstabilität auszugleichen und falsche Alarme durch Hochfrequenzschwankungen zu vermeiden.

3) Regelmäßige Wartung

• Regelmäßige Inspektion: Reinigen Sie die Sensoroberfläche monatlich, überprüfen Sie, ob die Gewindeverbindung locker ist; führen Sie einmal pro Quartal eine Nullpunktkalibrierung durch, führen Sie jährlich eine Vollskalen-Kalibrierung durch und dokumentieren Sie die Kalibrierdaten für zukünftige Referenzzwecke.

• Störungsbehebung: Bei Datenabweichungen zuerst die Versorgungsspannung prüfen (stabil bei 12–24 V DC); bei fehlendem Signalausgang prüfen, ob das Kabel beschädigt ist oder der Sensor überlastet ist (Überlastung über 200 % der Nennlast kann zu Beschädigungen führen).

6. Auswahlverfahren (genaue Anpassung an Anforderungen)

1) Festlegung der Kernparameter

• Messbereichsauswahl: Die Ausführung entsprechend dem 1,2- bis 1,5-fachen des tatsächlichen Maximalwertes auswählen (z. B. bei einer maximalen Zugkraft von 8 t kann ein 10- bis 12-t-Sensor gewählt werden). Bei Zugkraftanwendungen sollte zusätzlich eine Überlastreserve von 10 % eingeplant werden, um Beschädigungen durch Stoßbelastungen zu vermeiden.

• Genauigkeitsklasse: Für Laboruntersuchungen wählen Sie Klasse C2 (Fehler ≤ ± 0,01% FS); für die industrielle Messtechnik Klasse C3 (Fehler ≤ ± 0,02% FS); für die allgemeine Überwachung Klasse C6 (Fehler ≤ ± 0,03% FS).

• Signaltyp: Bei herkömmlichen Waagen wählen Sie analoge Signale (4 - 20mA) aus; bei intelligenten Systemen wählen Sie digitale Signale (RS485) aus; bei industriellen IoT-Szenarien wählen Sie intelligente Modelle mit drahtloser Übertragung (WiFi/4G) aus.

2) Auswahl basierend auf Umweltverträglichkeit

• Temperatur: Für normale Szenarien (-20°C ~ 60°C) wählen Sie normale Modelle aus; für hochtemperaturbedingte Szenarien (60°C ~ 100°C) wählen Sie hochtemperaturkompensierte Modelle aus; für niedrigtemperaturbedingte Szenarien (-40°C ~ -20°C

• Mittelfristig: Für trockene Umgebungen wählen Sie Legierungsstahl (auf der Oberfläche pulverbeschichtet); für nasse/nahrungsmitteltechnische Industrie, 304 Edelstahl; für chemische Korrosionsumgebungen, 316L Edelstahl. • Schutzklasse: Für dr

3) Installation und Systemkompatibilität

• Montageverfahren: Für Zugkraft-Szenarien wählen Sie die Öffnung der Öffnung aus; für Druckszenarien wählen Sie die Schraubfestsetzung aus; für geneigte Anwendungen wählen Sie Modelle mit Lokalisierungsstift aus; für begrenzten Raum bevorzugen Sie kompakte Modelle mit einer Lä

• Kompatibilität: Bestätigen Sie, ob das Sensorsignal mit dem Kommunikationsprotokoll des vorhandenen Zählers/PLC übereinstimmt. Wenn mehrere Sensoren zusammenarbeiten, wählen Sie digitale Modelle aus, die die Adressstellung unterstützen, um Signalkonflikte zu vermeiden.

4) Bestätigung zusätzlicher Anforderungen

• Zertifizierungsanforderungen: Für explosionssichere Szenarien ist eine Zertifizierung nach Ex ia IIC T6/Ex d IIB T4 erforderlich; für die Lebensmittelindustrie ist eine Zertifizierung nach FDA/GMP erforderlich; für Messszenarien ist eine Zertifizierung nach CMC erforderlich.

• Spezielle Funktionen: Für die dynamische Spannungsüberwachung Modelle mit einer Reaktionszeit ≤ 5 ms auswählen; für die Fernüberwachung Modelle mit einem NB-IoT-Modul auswählen; für hygienische Szenarien Modelle mit einer hygienischen Qualität mit blindwinkelfreiem Polieren (

Zusammenfassung

S-Typ-Lastzellen verfügen über "bidirektionale Kraftlager, flexible Installation und hohe Präzision unter leichten Lasten" als ihre Kernvorteile, wobei sie vor allem Fragen wie bidirektionale Kraftüberwachung, Installation in komplexen Szenarien und Präzisionssteuerung unter leichten Die Nutzererfahrung konzentriert sich auf einfache Bedienung, störungsfreie Wartung und starke Anpassungsfähigkeit an verschiedene Szenarien. Bei der Auswahl einer Lastzelle ist zunächst die Reichweite, Genauigkeit, Kraftrichtung und die Umweltanforderungen zu klären und dann eine Entscheidung auf der Grundlage der Systemkompatibilität und zusätzlicher Funktionen zu treffen. Bei der Verwendung sollten seitliche Kräfte und Überlastungen vermieden und regelmäßige Kalibrierverfahren streng befolgt werden, um einen langfristigen stabilen Betrieb zu gewährleisten. Es eignet sich für Anwendungen wie Spannungsmessungen, Aufhängengewichtungen und Leichtlastgewichtungen und ist die bevorzugte Sensorlösung für mittlere und niedrige Belastungen und bidirektionale Kraftüberwachungsszenarien.

Detailanzeige

Parameter

| Parametername | Parameterwert |

| Sensorenbereich | 5kg |

| Genauigkeitsklasse | C2 |

| Umfassender Fehler | ±0,05 % FS |

| Ausgangsempfindlichkeit | 2,0±0,05 mV/V |

| kriechen | ±0,02 % FS/30 min |

| Keine Ausgabe | ±1,0% FS |

| Eingangsimpedanz | 350±10 Ω |

| Ausgangsimpedanz | 350±3 Ω |

| isolationswiderstand | ≥5000 MΩ (100 VDC) |

| Einfluss der Nulltemperatur | ±0,05 % FS/10℃ |

| Temperaturverhalten der Empfindlichkeit | ±0,05 % FS/10℃ |

| Temperaturkompensationsbereich | -10℃ ~ +40 ℃ |

| Betriebstemperaturbereich | -30℃ ~ +70 ℃ |

| Erregungsspannung | 10VDC |

| Sicherer Überlastbereich | 120% |

| Grenzüberlastbereich | 150% |

| Materialwissenschaft | Legierter Stahl |

| Schutzstufe | IP66 |