- Przegląd

- Polecane produkty

Wprowadzenie do produktu

Ogniwo obciążeniowe typu S to element wykrywający wrażliwy na siłę, działający na zasadzie rezystancji odkształceniowej, z symetrycznym elastomerem w kształcie litery S jako strukturą główną. Gdy jest ono poddawane działaniu siły, rozciąganie lub ściskanie elastomeru powoduje zmiany oporu w czujniku odkształcenia, które następnie są przekształcane w standardowe sygnały elektryczne. Łączy zalety takie jak dwukierunkowe przenoszenie siły, elastyczna instalacja i stabilna dokładność, a stosowane jest głównie w pomiarach sił rozciągających, ściskających i sił złożonych przy obciążeniach średnich i niskich. Poniższe szczegóły przedstawiono według kluczowych wymiarów, aby spełnić potrzeby produkt doboru, oceny technicznej i tworzenia rozwiązań:

1. Funkcje i cechy produktu

Kluczowe cechy

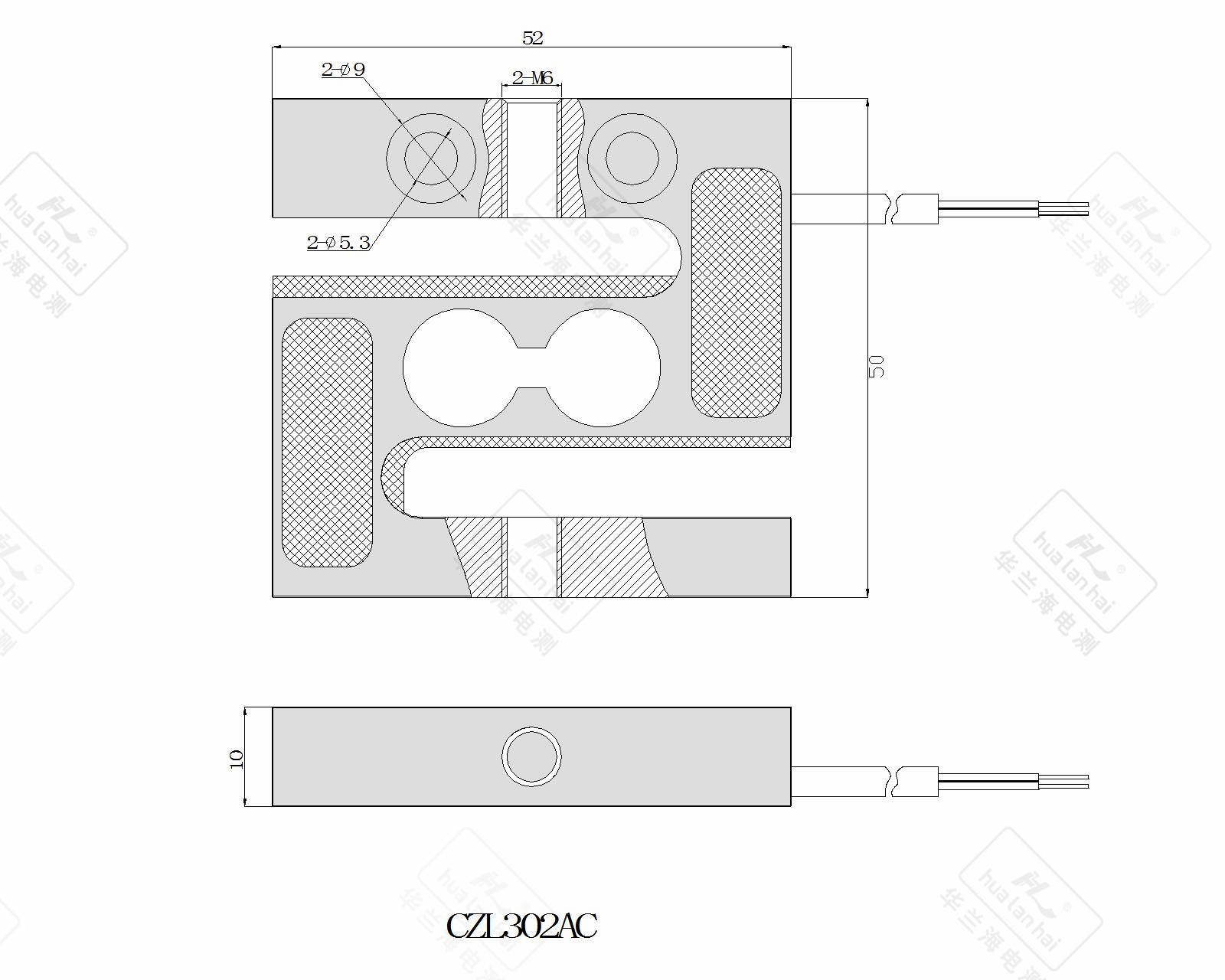

Projekt konstrukcyjny: Zastosowano zintegrowaną strukturę elastomeru w kształcie litery S (grubość 5-30 mm, długość 30-200 mm), z koncentrycznym i symetrycznym rozkładem naprężeń, obsługującą siłę dwukierunkową (możliwe pomiar zarówno rozciągania, jak i ściskania), o wysokiej odporności na skręcanie i siły poprzeczne (może wytrzymać siły poprzeczne w zakresie ±10% do ±15% nominalnego obciążenia) oraz o wysokiej sprawności przekazywania siły.

• Wysoka precyzja: Poziomy dokładności obejmują zakres C2-C6, modele mainstreamowe osiągają poziom C3, błąd nieliniowości ≤±0,02%WS, błąd powtarzalności ≤±0,01%WS, dryft zera ≤±0,003%WS/℃, niewielka degradacja dokładności w warunkach pomiaru dynamicznego przy obciążeniach małych i średnich.

• Materiał i ochrona: Elastomer wykonywany jest zazwyczaj ze stali stopowej o dużej wytrzymałości (granica plastyczności ≥850 MPa) lub ze stali nierdzewnej 304/316L, a powierzchnia jest pokrywana warstwą niklu lub powłoką proszkową (utwardzanie powierzchniowe dla typów odpornych na korozję); klasa ochrony to zazwyczaj IP65/IP67, a niestandardowe modele przeznaczone do wilgotnych środowisk mogą osiągać stopień ochrony IP68, co czyni je odpowiednimi dla ogólnych zastosowań przemysłowych oraz niektórych specjalnych środowisk.

• Kompatybilność montażu: Oba końce są zaprojektowane z gwintem wewnętrznym, gwintem zewnętrznym lub strukturą pierścienia podnoszącego, obsługując różne metody montażu, takie jak haki, pierścienie podnoszące i kołnierze, z elastyczną przestrzenią instalacji, dostosowującą się do scenariuszy obciążenia wielokierunkowego, takich jak pionowy, poziomy i ukośny, stosowane głównie niezależnie.

Podstawowe funkcje

• Pomiary siły dwukierunkowej: Obsługuje pomiar statycznego i dynamicznego rozciągania oraz ściskania (czas reakcji ≤6 ms), zakres pomiarowy obejmuje wartości od 0,01 t do 50 t, typowe zastosowania skupione są w przedziale 0,1 t – 20 t, a niektóre modele wysokiej precyzji potrafią mierzyć zakresy nawet do 0,001 t.

• Standardowy sygnał wyjściowy: Udostępnia sygnały analogowe (4-20 mA, 0-5 V, 0-10 V) oraz cyfrowe (RS485/Modbus RTU), a niektóre inteligentne modele obsługują protokół Profibus, umożliwiając bezpośrednią integrację z wagami, sterownikami PLC, przemysłowymi ekranami dotykowymi i innymi urządzeniami.

• Funkcje bezpieczeństwa i ochrony: Zintegrowana kompensacja temperatury w szerokim zakresie temperatur (-20℃~80℃), posiada ochronę przed przeciążeniem (120%-200% obciążenia znamionowego, zazwyczaj 150% w warunkach rozciągania), a niektóre modele zawierają kołki zabezpieczające przed skręcaniem oraz konstrukcje złączy zapobiegające wyciągnięciu kabla.

• Długoterminowa stabilność: Żywotność zmęczeniowa ≥10⁶ cykli obciążenia, dryft roczny ≤±0,02% zakresu pełnego skali (FS) przy obciążeniu nominalnym, odpowiedni do zastosowań w scenariuszach monitorowania siły okresowej lub ciągłej.

2. Główne rozwiązane problemy

• Trudności w pomiarze siły dwukierunkowej: Rozwiązując ograniczenie tradycyjnych czujników, które mogą mierzyć siłę tylko w jednym kierunku, konstrukcja w kształcie litery S umożliwia dokładny pomiar sił rozciągających i ściskających jednocześnie (np. zmiany wartości siły podczas podnoszenia i opuszczania materiału), spełniając potrzebę dwukierunkowego monitorowania siły w zastosowaniach takich jak podnoszenie i holowanie.

• Dostosowanie do złożonych warunków montażu: Dzięki elastycznym sposobom łączenia i kompaktowej konstrukcji rozwiązuje trudności montażowe w urządzeniach o ograniczonej przestrzeni i działających pod różnymi kątami siły zastosowanie (np. ważenia pochylonych zasobników i monitorowania napięcia zawieszonych linii transportowych), eliminując konieczność dużych modyfikacji konstrukcji urządzenia.

• Niewystarczająca dokładność przy małym obciążeniu/małym zakresie: W zakresie małych obciążeń od 0,1 t do 5 t, poprzez optymalizację położenia naklejek tensometrycznych oraz projektu naprężenia elementu sprężystego, błąd pomiaru jest ograniczony do ±0,01% WK, spełniając wysokie wymagania dotyczące dokładności w zastosowaniach lekkich obciążeń w laboratoriach, przetwórstwie żywności itp.

• Monitorowanie dynamicznych wahao napięcia: Ze czasem reakcji ≤ 6 ms, może dokładnie rejestrować wahania napięcia podczas ciągłych procesów produkcyjnych kabli, folii itp., rozwiązując problemy z jakością produktów spowodowane niestabilnym napięciem w branżach takich jak tekstylna czy drukarska.

• Problemy z kompatybilnością podczas współpracy wielu urządzeń: Standardowy sygnał wyjściowy oraz obsługa wielu protokołów rozwiązuje trudności w łączeniu się z systemami sterowania różnych marek (takich jak PLC Siemens serii S7 i DCS Delta), zmniejszając błędy i koszty związane z konwersją sygnałów.

3. Użytkownik Doświadczenie

• Wygoda montażu: Standardowe interface gwintowane/oczkowe, z użyciem standardowych elementów łączących (takich jak śruby i zaczepy), nie wymagają specjalnych narzędzi montażowych. Montaż i pozycjonowanie pojedynczego czujnika może wykonać jedna osoba w ciągu 15 minut, przy niewielkich wymaganiach dotyczących płaskości powierzchni montażowej (wystarczający jest błąd płaskości ≤ 0,1 mm/m).

• Obsługa i kalibracja: Obsługa funkcji zerowania jednym przyciskiem na wadze, upraszcza proces kalibracji dwupunktowej (wymagane są jedynie standardowe odważniki o wartości 10% i 100% nominalnego obciążenia); modele cyfrowe mogą być kalibrowane zdalnie za pomocą aplikacji mobilnej lub komputera, co umożliwia szybkie działanie również osobom niemającym wyspecjalizowanej wiedzy.

• Kontrolowane koszty konserwacji: Zamknięta konstrukcja skutecznie izoluje pył i wilgoć, przy średnim rocznym współczynniku awaryjności ≤ 0,4%; modułowy projekt kluczowych komponentów ( czujniki odkształceń , zaciski) pozwala na indywidualną wymianę uszkodzonych elementów lokalnych, co zmniejsza ogólne koszty wymiany.

• Intuicyjna informacja zwrotna danych: Fluktuacja danych statycznego pomiaru ≤ ±0,005%WS, bez widocznego opóźnienia w warunkach dynamicznych; cyfrowe modele wyposażone są w wbudowane alarmy sygnalizujące przeciążenie, niskie napięcie itp., prezentowane wizualnie za pomocą lamp sygnalizacyjnych lub interfejsów programowych, ułatwiając szybkie i łatwe rozwiązywanie problemów.

• Elastyczna adaptacja do różnych scenariuszy: Ten sam czujnik może przełączać się między trybami pomiaru rozciągania/ściskania bez konieczności wymiany sprzętu, spełniając potrzeby wspólnego wykorzystywania urządzeń w wielu procesach i zwiększając wykorzystanie sprzętu.

4. Typowe scenariusze zastosowania

1) Scenariusze pomiaru rozciągania/napięcia

• Sterowanie napięciem kabla/sznura: Monitorowanie napięcia maszyn do ciągnienia drutu w przemyśle tekstylnym i kablowym. Czujniki typu S są podłączone szeregowo do mechanizmu napędowego, zapewniając bieżące dane o wartości napięcia i dostosowując prędkość napinania w sposób zsynchronizowany, by zagwarantować jednolitą średnicę kabla.

• Badanie wytrzymałości materiałów na rozciąganie: Pomiar rozciągania za pomocą maszyn do badań materiałów w laboratoriach. Modele precyzyjne C2 spełniają wymagania dotyczące badań wytrzymałości na rozciąganie materiałów takich jak druty metalowe i folie plastikowe, z błędem powtarzalności danych ≤ ±0,01%.

• Monitorowanie rozciągania urządzeń podnoszących: Kontrola ograniczenia obciążenia dla małych dźwigów i wciągników elektrycznych. Montowany pomiędzy hakiem a ramieniem, uruchamia alarm i wyłącza zasilanie w przypadku przeciążenia, zapewniając bezpieczeństwo pracy.

2) Zastosowania wagi zawieszonej

• Ważenie zawieszonego zasobnika/zbiornika: Ważenie zawieszonych zbiorników porcjujących w przemyśle chemicznym i paszowym. Jeden lub dwa czujniki są montowane symetrycznie w sposób zawieszenia, aby rozwiązać problem niedostatecznej przestrzeni na podłodze, z dokładnością do ±0,02% zakresu.

• Waga zawieszana w przetwórstwie spożywczym: Ważenie i sortowanie zawieszone w branżach rzeźniczych i przetwórstwa produktów wodnych. Modele ze stali nierdzewnej (316L) spełniają normy higieny żywności, są łatwe do czyszczenia i dezynfekcji, a także nadają się do pracy na liniach montażowych.

3) Produkcja małych i średnich przyrządów ważących

• Wagi hakowe/przenośne: Podstawowe jednostki pomiarowe dla wag hakowych 0,5t - 20t. Ich kompaktowa konstrukcja nadaje się do projektowania obudowy wagi, a odporność na udary pozwala radzić sobie z chwilowym przeciążeniem podczas operacji podnoszenia.

• Wagi taśmowe/wagi dynamiczne: Moduły ważenia dynamicznego do przenośników taśmowych. Montowane na podporach rolek taśmy, pośrednio wyliczają masę materiału poprzez pomiar napięcia taśmy, dostosowując się do scenariuszy ciągłego transportu.

4) Sprzęt naukowy i badawczy

• Testowanie biomechaniczne: Monitorowanie siły w sprzęcie medycznym do rehabilitacji (np. testowanie siły protez). Modele o małym zakresie i wysokiej dokładności (0,01t - 1t) pozwalają rejestrować subtelne zmiany wartości siły.

• Sterowanie siłą na końcu robotów: Zwracanie informacji zwrotnej o sile dla mechanizmu chwytaka przemysłowych robotów. Poprzez pomiar siły chwytania, regulowana jest siła docisku, aby uniknąć uszkodzenia delikatnych przedmiotów (np. szkła i ceramiki).

5) Zastosowania w przemyśle specjalnym

• Przemysł farmaceutyczny: Regulacja ciśnienia w maszynach do napełniania kapsułek. Modele ze stali nierdzewnej higienicznej spełniają normy GMP, umożliwiając precyzyjną kontrolę ciśnienia napełniania w celu zapewnienia jednolitej dawki w kapsułkach.

• Przemysł drukarski i opakowaniowy: Monitorowanie naciągu w maszynach do druku folii. Bieżąca korekta prędkości odwijania i nawijania zapobiega rozciąganiu, odkształceniom lub pękaniu folii, co poprawia dokładność druku.

5. Instrukcja użytkowania (praktyczny przewodnik)

1) Proces instalacji

• Przygotowanie: Oczyść punkty połączeń instalacji (usuwaj zadziory i plamy oleju), sprawdź wygląd czujnika (brak deformacji elastomeru, brak uszkodzeń kabla) oraz wybierz odpowiednią metodę połączenia zgodnie z kierunkiem działania siły (do rozciągania użyj oczka podnoszeniowego, do ściskania – mocowania śrubowego).

• Pozycjonowanie i zamocowanie: Upewnij się, że obciążenie jest przenoszone wzdłuż kierunku osiowego czujnika, aby uniknąć sił bocznych i momentów skręcających; używaj klucza dynamometrycznego podczas dokręcania śrub (zalecane wartości: 10–30 N·m dla czujników ze stali stopowej, 8–25 N·m dla stali nierdzewnej), aby nie przekręcić i nie uszkodzić gwintów.

• Specyfikacja okablowania: Dla sygnałów analogowych zastosuj zasadę „czerwony – zasilanie +, czarny – zasilanie –, zielony – sygnał +, biały – sygnał –”; dla sygnałów cyfrowych podłącz zgodnie z odpowiedniością pinów Modbus; kabel powinien być solidnie zamocowany, aby uniknąć przypadkowego pociągnięcia, a okablowanie należy utrzymywać w bezpiecznej odległości od silnych źródeł zakłóceń, takich jak przetwornice częstotliwości (odległość ≥ 20 cm).

• Ochrona i konserwacja: W przypadku montażu na zewnątrz należy zastosować osłonę przed deszczem; w wilgotnym/środowisku agresywnym umieścić złączkę kablową w wodoodpornym rozdzielaczu, a powierzchnię czujnika można pokryć olejem przeciwkorozycyjnym przeznaczonym do przemysłu spożywczego (dla przemysłu spożywczego).

2) Kalibracja i uruchomienie

• Kalibracja zera: Włącz zasilanie i nagrzej przez 15 minut, wykonaj polecenie „kalibracja zera”, upewnij się, że sygnał wyjściowy przy zerze mieści się w zakresie ±0,002% WK; jeśli odchylenie jest zbyt duże, sprawdź, czy w trakcie montażu nie występuje siła boczna.

• Kalibracja obciążenia: Umieść kolejno standardowe ciężary o wartości 10%, 50% i 100% nominalnego obciążenia, zapisz sygnały wyjściowe w każdym punkcie, skoryguj błąd liniowości za pomocą oprogramowania kalibracyjnego oraz upewnij się, że błąd ≤ dopuszczalna wartość odpowiadająca odpowiedniemu poziomowi dokładności (≤±0,02% FS dla klasy C3).

• Debugowanie dynamiczne: W scenariuszach dynamicznych, takich jak monitorowanie naprężenia, dostosuj częstotliwość filtru miernika (5–12 Hz), aby zrównoważyć szybkość reakcji i stabilność danych, unikając fałszywych alarmów spowodowanych wysokoczęstotliwościowymi fluktuacjami.

3) Konserwacja rutynowa

• Regularna kontrola: Co miesiąc czyść powierzchnię czujnika, sprawdzaj, czy połączenia gwintowane nie są luźne; raz na kwartał wykonuj kalibrację zerową, raz w roku pełną kalibrację zakresu pomiarowego oraz zapisuj dane kalibracji w celu późniejszego odwołania się do nich.

• Obsługa błędów: Gdy występuje dryft danych, najpierw sprawdź napięcie zasilania (stabilne na poziomie 12–24 V DC); gdy nie ma sygnału wyjściowego, sprawdź, czy kabel nie jest przerwany lub czy czujnik nie jest przeciążony (przeciążenie powyżej 200% nominalnego obciążenia może spowodować uszkodzenie).

6. Metoda doboru (dokładne dopasowanie wymagań)

1) Określenie parametrów podstawowych

• Dobór zakresu: Wybierz model zgodnie z 1,2 – 1,5 krotnością rzeczywistej maksymalnej wartości siły (np. jeśli maksymalna siła rozciągająca wynosi 8 t, można dobrać czujnik 10 – 12 t). W przypadku pomiaru siły rozciągającej należy dodatkowo zarezerwować 10% marginesu przeciążenia, aby uniknąć uszkodzeń spowodowanych obciążeniami udarowymi.

• Klasa dokładności: Dla badań laboratoryjnych wybierz klasę C2 (błąd ≤ ±0,01%FS); dla metrologii przemysłowej wybierz klasę C3 (błąd ≤ ±0,02%FS); do ogólnego monitorowania wybierz klasę C6 (błąd ≤ ±0,03%FS).

• Typ sygnału: Dla tradycyjnych urządzeń ważących wybierz sygnały analogowe (4–20 mA); dla systemów inteligentnych wybierz sygnały cyfrowe (RS485); w scenariuszach przemysłowego Internetu rzeczy (IIoT) wybierz modele inteligentne z transmisją bezprzewodową (WiFi/4G).

2) Dobór według odporności na warunki środowiskowe

• Temperatura: Dla normalnych warunków (-20°C ~ 60°C) wybierz modele standardowe; dla warunków wysokich temperatur (60°C ~ 100°C) wybierz modele ze kompensacją temperatury wysokiej; dla warunków niskich temperatur (-40°C ~ -20°C) wybierz modele odporne na niskie temperatury.

• Ośrodek: Dla suchych środowisk wybierz stal stopową (powłoka proszkowa na powierzchni); dla wilgotnych/żywnościowych branż wybierz stal nierdzewną 304; dla środowisk z korozją chemiczną wybierz stal nierdzewną 316L. • Klasa ochrony: Dla suchych wnętrz, ≥IP65; dla zewnętrznych/wilgotnych środowisk, ≥IP67; dla środowisk pod wodą lub z dużą ilością kurzu, ≥IP68.

3) Montaż i kompatybilność systemu

• Sposób montażu: Dla zastosowań z siłą rozciągającą wybierz połączenie oczkowe; dla zastosowań z obciążeniem dociskowym wybierz mocowanie śrubowe; dla zastosowań z siłą ukośną wybierz modele z wpustami centrującymi; dla ograniczonej przestrzeni preferuj zwarte modele o długości ≤50 mm.

• Kompatybilność: Upewnij się, że sygnał czujnika jest zgodny z protokołem komunikacyjnym istniejącego licznika/PLC. Gdy wiele czujników pracuje razem, wybierz modele cyfrowe obsługujące ustawianie adresów, aby uniknąć konfliktów sygnałów.

4) Potwierdzenie dodatkowych wymagań

• Wymagania certyfikacyjne: W przypadku zastosowań przeciwwybuchowych wymagane jest certyfikowanie Ex ia IIC T6/Ex d IIB T4; dla przemysłu spożywczego wymagane są certyfikaty FDA/GMP; w przypadku zastosowań pomiarowych wymagane jest certyfikowanie CMC.

• Funkcje specjalne: Do monitorowania dynamicznego napięcia wybierz modele o czasie reakcji ≤5 ms; do zdalnego monitorowania wybierz modele z modułem NB-IoT; do zastosowań higienicznych wybierz modele higieniczne z polerowaniem bez martwych kątów (Ra ≤0,8 μm).

Podsumowanie

Czujniki obciążenia typu S charakteryzują się jako główne zalety „przenoszeniem siły w obu kierunkach, elastyczną instalacją oraz wysoką precyzją przy małych obciążeniach”, rozwiązując przede wszystkim problemy związane z monitorowaniem siły w obu kierunkach, montażem w złożonych warunkach oraz precyzyjną kontrolą przy niewielkich obciążeniach. Doświadczenie użytkownika skupia się na łatwej obsłudze, niewymagającej kłopotliwego serwisowania konserwacji oraz wysokiej adaptowalności do różnych scenariuszy zastosowań. Przy doborze czujnika obciążenia konieczne jest najpierw określenie zakresu, dokładności, kierunku działania siły oraz wymagań środowiskowych, a następnie podjęcie decyzji na podstawie kompatybilności z systemem oraz dodatkowych funkcji. W trakcie użytkowania należy unikać sił bocznych i przeciążeń, a także systematycznie przeprowadzać kalibrację zgodnie z procedurami, aby zapewnić długotrwałą, stabilną pracę. Nadaje się do zastosowań takich jak pomiar napięcia, ważenia zawieszanego oraz przyrządów do ważenia przy małych obciążeniach, stanowi preferowane rozwiązanie sensoryczne w przypadku średnich i niskich obciążeń oraz monitorowania siły w obu kierunkach.

Wyświetlacz szczegółów

Parametry

| Nazwa parametru | Wartość parametru |

| Zasięg Czujnika | 5kg |

| Klasa dokładności | C2 |

| Błąd całkowity | ±0,05% zakresu pełnego |

| Czułość wyjściowa | 2,0±0,05 mV/V |

| płaz | ±0,02% zakresu pełnego/30 min |

| Zero output | ±1.0% PW |

| Impedancja wejściowa | 350±10Ω |

| Impedancja wyjściowa | 350±3Ω |

| opór izolacji | ≥5000 MΩ (100 V DC) |

| Wpływ temperatury zerowej | ±0,05% zakresu pełnego/10℃ |

| Wpływ temperatury na czułość | ±0,05% zakresu pełnego/10℃ |

| Zakres kompensacji temperaturowej | -10℃ ~ +40 ℃ |

| Zakres temperatury pracy | -30℃ ~ +70 ℃ |

| Napięcie pobudzenia | 10VDC |

| Bezpieczny zakres przeciążenia | 120% |

| Graniczny zakres przeciążenia | 150% |

| Nauka o materiałach | Stali stopowej |

| Poziom ochrony | IP66 |