- Panoramica

- Prodotti consigliati

Introduzione al prodotto

La cella di carico di tipo S è un elemento di rilevamento sensibile alla forza basato sul principio della resistenza a deformazione, con un elastomero simmetrico a forma di S come struttura centrale. Quando sottoposto a una forza, la deformazione a trazione o compressione dell'elastomero induce nelle estensimetrie una variazione di resistenza, che viene poi convertita in segnali elettrici standardizzati. Combina vantaggi come la capacità di sopportare forze in entrambe le direzioni, l'installazione flessibile e una precisione stabile, ed è ampiamente utilizzata in scenari di misurazione per forze di trazione, compressione e forze composite in carichi medi e bassi. I seguenti dettagli sono presentati a partire dalle dimensioni principali per soddisfare le esigenze di prodotto selezione, valutazione tecnica e redazione di soluzioni:

1. Caratteristiche e funzioni del prodotto

Caratteristiche fondamentali

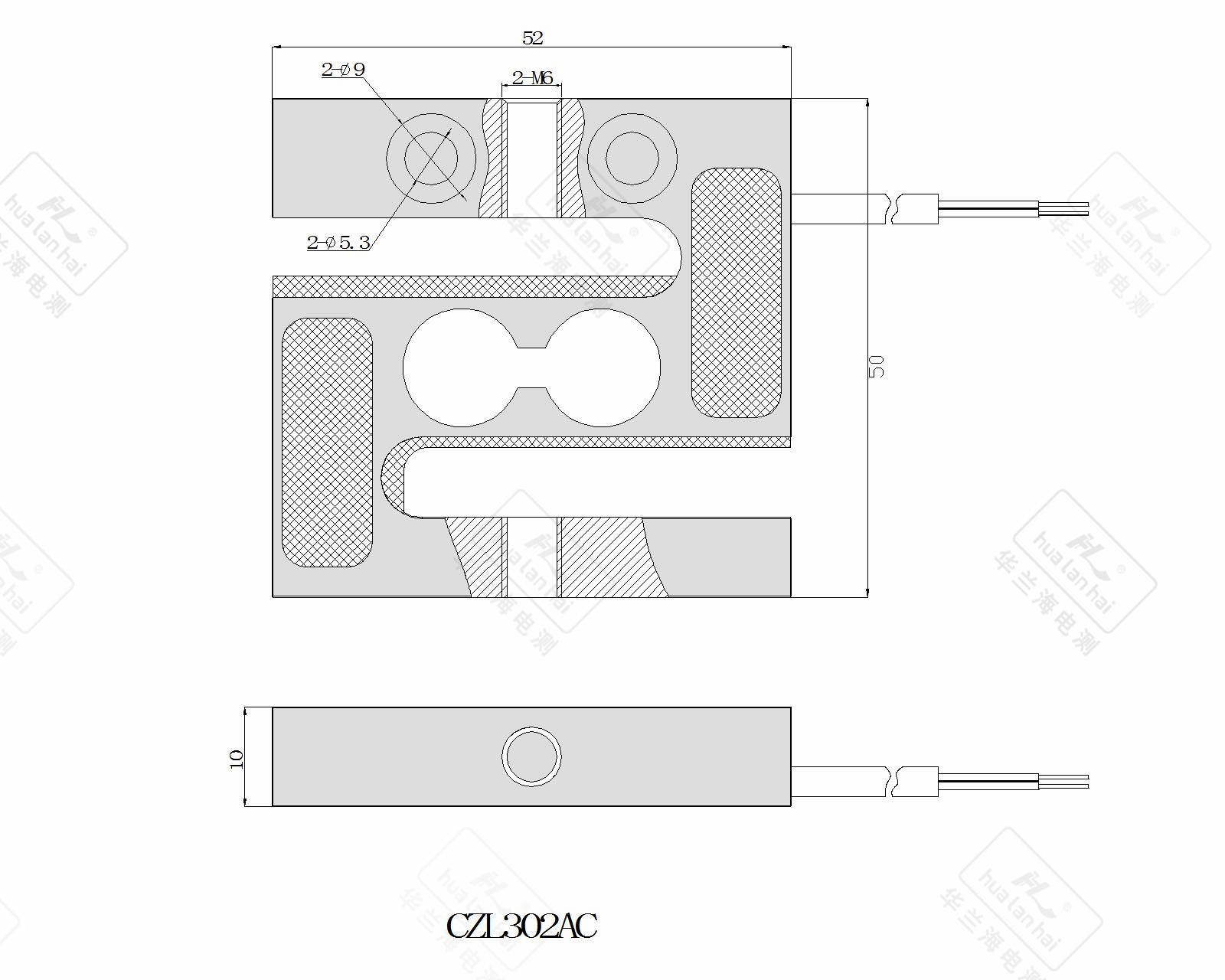

Progetto strutturale: Adotta una struttura elastomerica integrata a forma di S (spessore 5-30 mm, lunghezza 30-200 mm), con distribuzione concentrata e simmetrica delle sollecitazioni, supporta forze bidirezionali (è possibile misurare sia la trazione che la compressione), ha elevate capacità anti-torsione e anti-forze trasversali (resiste a forze trasversali pari al ±10%-±15% del carico nominale) e un'elevata efficienza di trasmissione della forza.

• Prestazioni di Precisione: I livelli di precisione coprono da C2 a C6, con i modelli principali che raggiungono il livello C3, errore di non linearità ≤±0,02%FS, errore di ripetibilità ≤±0,01%FS, deriva dello zero ≤±0,003%FS/℃ e ridotta attenuazione della precisione in scenari di misurazione dinamica con carichi medi e piccoli.

• Materiale e Protezione: L'elastomero utilizza comunemente acciaio legato ad alta resistenza (resistenza allo snervamento ≥850 MPa) o acciaio inossidabile 304/316L, con superficie trattata mediante nichelatura o rivestimento a polvere (trattamento passivante per i tipi resistenti alla corrosione); il grado di protezione è tipicamente IP65/IP67, mentre modelli personalizzati per ambienti umidi possono raggiungere IP68, adatti per applicazioni industriali generiche e alcuni ambienti speciali.

• Compatibilità di installazione: Entrambe le estremità sono progettate con filettature interne, filettature esterne o strutture ad anello di sollevamento, supportando diversi metodi di installazione come ganci, anelli di sollevamento e flange, con spazio di installazione flessibile, adatto a scenari con forze multidirezionali come verticali, orizzontali e inclinate, e utilizzato principalmente in modo indipendente.

Funzioni principali

• Misurazione della forza bidirezionale: Supporta la misurazione della tensione e della compressione statica/dinamica (tempo di risposta ≤6 ms), con un campo di misura compreso tra 0,01 t e 50 t, applicazioni standard concentrate nell'intervallo da 0,1 t a 20 t, e alcuni modelli ad alta precisione in grado di misurare campi ridotti fino a 0,001 t.

• Uscita del segnale standardizzata: Fornisce segnali analogici (4-20 mA, 0-5 V, 0-10 V) e segnali digitali (RS485/Modbus RTU), e alcuni modelli intelligenti supportano il protocollo Profibus, consentendo il collegamento diretto a strumenti di pesatura, PLC, schermi industriali touch e altri dispositivi.

• Funzioni di sicurezza e protezione: Integra la compensazione della temperatura su un'ampia gamma di temperature (-20℃~80℃), dispone di protezione contro il sovraccarico (120%-200% del carico nominale, solitamente 150% in scenari di trazione) e alcuni modelli includono perni di posizionamento anti-torsione e design dei giunti antistrappo per i cavi.

• Stabilità a Lungo Termine: Durata alla fatica ≥10⁶ cicli di carico, deriva annuale ≤±0,02% FS a carico nominale, adatto a scenari di monitoraggio della forza intermittenti o continui.

2. Problemi Fondamentali Risolti

• Difficoltà nella Misurazione Bidirezionale della Forza: Per superare il limite dei sensori tradizionali, che possono misurare la forza solo in una direzione, la struttura a forma di S è in grado di misurare con precisione sia le forze di trazione che di compressione contemporaneamente (ad esempio le variazioni di forza durante il sollevamento e l'abbassamento dei materiali), soddisfacendo la necessità di monitoraggio bidirezionale della forza in scenari come il sollevamento e la trazione.

• Adattabilità a Scenari Complessi di Installazione: Grazie a metodi di connessione flessibili e a una struttura compatta, risolve le difficoltà di installazione in apparecchiature con spazio limitato e forze angolate. applicazione (ad esempio la pesatura di tramogge inclinate e il monitoraggio della tensione di linee trasportatrici sospese), eliminando la necessità di modifiche strutturali estese delle apparecchiature.

• Precisione Inadeguata a Carico Leggero/Piccola Portata: Nella gamma ridotta da 0,1 t a 5 t, ottimizzando la posizione di incollaggio delle estensimetrie e il design meccanico dell'elastomero, l'errore di misura è contenuto entro ±0,01%FS, soddisfacendo i requisiti di alta precisione per applicazioni a carico leggero in laboratori, lavorazione alimentare, ecc.

• Monitoraggio delle fluttuazioni dinamiche della tensione: Con un tempo di risposta ≤ 6 ms, è in grado di rilevare con precisione le fluttuazioni di tensione durante i processi produttivi continui di cavi, film, ecc., risolvendo problemi di qualità del prodotto causati da tensioni instabili nei settori tessile, della stampa, ecc.

• Problemi di compatibilità nella collaborazione tra più apparecchiature: L'uscita del segnale standardizzato e il supporto per diversi protocolli risolvono gli ostacoli di collegamento con sistemi di controllo di marche diverse (ad esempio PLC serie Siemens S7 e DCS Delta), riducendo errori e costi nella conversione del segnale.

3. Utente Esperienza

• Comodità di installazione: Interfacce filettate/fori standardizzate, con componenti di collegamento standard (ad esempio bulloni e moschettoni), non richiedono attrezzi speciali per l'installazione. Una singola persona può completare l'installazione e il posizionamento di un singolo sensore entro 15 minuti, con requisiti ridotti riguardo alla planarità della superficie di installazione (è sufficiente un errore di planarità ≤ 0,1 mm/m).

• Funzionamento e calibrazione: Supporta la taratura a zero con un solo tasto sullo strumento di pesatura, semplifica il processo di calibrazione a due punti (richiede soltanto pesi standard del 10% e del 100% del carico nominale) e i modelli digitali possono essere calibrati da remoto tramite app mobile o computer principale, consentendo a personale non specializzato di operare rapidamente.

• Costi di manutenzione controllabili: La struttura sigillata isola efficacemente polvere e umidità, con una frequenza media annua di guasti ≤ 0,4%; la progettazione modulare dei componenti principali ( estensimetri , morsetti) consente la sostituzione individuale di guasti locali, riducendo i costi complessivi di sostituzione.

• Feedback Dati Intuitivo: La fluttuazione dei dati di misurazione statica ≤ ±0,005%FS, senza ritardi evidenti in scenari dinamici; i modelli digitali sono dotati di avvisi integrati per allarmi di sovraccarico, sottotensione, ecc., visualizzati attraverso spie luminose o interfacce software per una risoluzione dei problemi semplice e rapida.

• Adattabilità Flessibile agli Scenari: Lo stesso sensore può passare tra modalità di misura a trazione/compressione senza dover sostituire l'hardware, soddisfacendo le esigenze di apparecchiature condivise tra più processi e migliorando il tasso di utilizzo delle attrezzature.

4. Scenari applicativi tipici

1) Scenari di Misurazione a Trazione/Tensione

• Controllo della tensione del cavo/corda: monitoraggio della tensione delle macchine per la trafilatura nei settori tessile e dei cavi. I sensori di tipo S sono collegati in serie al meccanismo di trazione, fornendo un feedback in tempo reale sui valori di tensione e regolando in modo coordinato la velocità di trazione per garantire un diametro del cavo uniforme.

• Prove di trazione sui materiali: Misurazione della trazione effettuata tramite macchine per prove di laboratorio. I modelli di precisione C2 soddisfano i requisiti di prova della resistenza a trazione per materiali come fili metallici e pellicole di plastica, con un errore di ripetibilità dei dati ≤ ±0,01%.

• Monitoraggio della trazione su apparecchi di sollevamento: Controllo del limite di carico per piccole gru e argani elettrici. Installato tra il gancio e il braccio, attiva un allarme e interrompe l’alimentazione in caso di sovraccarico, garantendo la sicurezza operativa.

2) Scenari di pesatura sospesa

• Pesatura di tramogge/serbatoi sospesi: Pesatura di serbatoi di dosaggio sospesi nei settori chimico e alimentare. Uno o due sensori vengono sospesi e installati in modo simmetrico per risolvere il problema della mancanza di spazio a terra, con un'accuratezza fino a ±0,02%FS.

• Pesatura sospesa nella lavorazione degli alimenti: pesatura e selezione sospese nei settori della macellazione e dei prodotti ittici. I modelli in acciaio inossidabile (316L) rispettano gli standard igienici alimentari, sono facili da pulire e disinfettare, e adatti per operazioni a catena di montaggio.

3) Produzione di strumenti di pesatura di piccole e medie dimensioni

• Bilance con gancio/bilance portatili: unità sensorie centrali per bilance con gancio da 0,5 t - 20 t. La loro struttura compatta è adatta alla progettazione del corpo della bilancia, e la resistenza agli urti consente di gestire sovraccarichi istantanei durante le operazioni di sollevamento.

• Bilance a nastro/bilance dinamiche: moduli di pesatura dinamica per nastri trasportatori. Installati sul supporto del rullo del nastro, calcolano indirettamente il peso del materiale misurando la tensione del nastro, adattandosi a scenari di trasporto continuo.

4) Ricerca scientifica e apparecchiature sperimentali

• Test biomeccanici: monitoraggio del valore di forza di apparecchiature mediche per la riabilitazione (ad esempio test di forza protesica). Modelli a bassa portata e alta precisione (0,01 t - 1 t) in grado di rilevare piccole variazioni del valore di forza.

• Controllo della forza all'estremità dei robot: Retroazione della forza per il meccanismo di afferraggio dei robot industriali. Misurando la forza di presa, si regola la forza di serraggio per evitare danni a pezzi fragili (come vetro e ceramica).

5) Applicazioni speciali nel settore industriale

• Industria farmaceutica: controllo della pressione delle macchine per il riempimento di capsule farmaceutiche. I modelli in acciaio inox igienico rispettano gli standard GMP, controllando con precisione la pressione di riempimento per garantire una dose uniforme delle capsule.

• Industria della stampa e del confezionamento: Monitoraggio della tensione nelle macchine per la stampa su film. Regolazione in tempo reale delle velocità di svolgimento e avvolgimento per prevenire allungamenti, deformazioni o rotture del film, migliorando l'accuratezza della stampa.

- 5°. Istruzioni d'uso (Guida pratica)

1) Processo di installazione

• Preparazione: Pulire i punti di collegamento per l'installazione (rimuovere bave e macchie di olio), verificare l'aspetto del sensore (nessuna deformazione dell'elastomero, nessun danno al cavo) e selezionare il metodo di connessione corretto in base alla direzione della forza (scegliere un anello di sollevamento per la trazione e il fissaggio a bullone per la compressione).

• Posizionamento e Fissaggio: Assicurarsi che il carico venga trasmesso lungo la direzione assiale del sensore per evitare forze laterali e torsionali; utilizzare una chiave dinamometrica per stringere i bulloni (si raccomandano 10-30 N·m per i sensori in acciaio legato, 8-25 N·m per quelli in acciaio inossidabile) per evitare danni ai filetti causati da un eccessivo serraggio.

• Specifiche di cablaggio: Per i segnali analogici, seguire la regola "rosso - alimentazione +, nero - alimentazione -, verde - segnale +, bianco - segnale -"; per i segnali digitali, collegare secondo la corrispondenza dei pin Modbus; il cavo deve essere fissato saldamente per evitare strappi forzati, e il cablaggio deve essere mantenuto lontano da fonti di forte interferenza come i convertitori di frequenza (distanza ≥ 20 cm).

• Trattamento di protezione: per installazioni all'aperto, è necessario aggiungere una protezione contro la pioggia; in ambienti umidi/corrosivi, posizionare il connettore del cavo in una scatola di derivazione stagna e la superficie del sensore può essere ricoperta con olio anticorrosivo di grado alimentare (per l'industria alimentare).

2) Calibrazione e messa a punto

• Calibrazione dello zero: accendere l'apparecchio e preriscaldare per 15 minuti, eseguire il comando "calibrazione dello zero", assicurarsi che l'uscita a zero sia entro ±0,002% FS; se la deviazione è troppo elevata, verificare la presenza di forze laterali nell'installazione.

• Calibrazione del carico: posizionare in sequenza pesi standard del 10%, 50% e 100% del carico nominale, registrare i segnali di uscita in ogni punto, correggere l'errore di linearità tramite software di calibrazione e garantire che l'errore ≤ il valore ammissibile del livello di accuratezza corrispondente (≤±0,02% FS per livello C3).

• Debugging dinamico: in scenari dinamici come il monitoraggio della tensione, regolare la frequenza di filtro del misuratore (5-12 Hz) per bilanciare velocità di risposta e stabilità dei dati ed evitare falsi allarmi causati da fluttuazioni ad alta frequenza.

3) Manutenzione ordinaria

• Ispezione periodica: pulire mensilmente la superficie del sensore, verificare se il collegamento filettato è allentato; eseguire una calibrazione a zero ogni trimestre, effettuare una calibrazione su scala completa una volta all'anno e registrare i dati di calibrazione per riferimenti futuri.

• Gestione dei guasti: in caso di deriva dei dati, verificare innanzitutto la tensione dell'alimentazione (stabile tra 12-24 V CC); in assenza di segnale in uscita, controllare se il cavo è interrotto o se il sensore è sovraccarico (un sovraccarico superiore al 200% del carico nominale potrebbe causare danni).

6. Metodo di selezione (abbinamento preciso alle esigenze)

1) Determinazione dei parametri principali

• Selezione della portata: scegliere il modello in base a 1,2 - 1,5 volte il valore massimo reale della forza (ad esempio, se la forza di trazione massima è 8t, si può selezionare un sensore da 10 - 12t). Per applicazioni con forze di trazione, è consigliabile prevedere un margine aggiuntivo del 10% di sovraccarico per evitare danni dovuti a carichi d'urto.

• Classe di accuratezza: per test di laboratorio, selezionare la Classe C2 (errore ≤ ±0,01% FS); per metrologia industriale, selezionare la Classe C3 (errore ≤ ±0,02% FS); per monitoraggio generico, selezionare la Classe C6 (errore ≤ ±0,03% FS).

• Tipo di segnale: per strumenti di pesatura tradizionali, selezionare segnali analogici (4 - 20 mA); per sistemi intelligenti, selezionare segnali digitali (RS485); per scenari IoT industriali, selezionare modelli intelligenti con trasmissione wireless (WiFi/4G).

2) Selezione in base all'adattabilità ambientale

• Temperatura: Per condizioni normali (-20°C ~ 60°C), selezionare modelli ordinari; per condizioni ad alta temperatura (60°C ~ 100°C), selezionare modelli compensati per alte temperature; per condizioni a bassa temperatura (-40°C ~ -20°C), selezionare modelli resistenti al freddo.

• Mezzo: Per ambienti asciutti, selezionare acciaio legato (rivestito a polvere sulla superficie); per settori umidi/alimentari, selezionare acciaio inox 304; per ambienti con corrosione chimica, selezionare acciaio inox 316L. • Classe di Protezione: Per ambienti interni asciutti, ≥IP65; per ambienti esterni/umidi, ≥IP67; per ambienti sott'acqua o con elevata presenza di polvere, ≥IP68.

3) Installazione e Compatibilità del Sistema

• Metodo di Installazione: Per applicazioni con forza di trazione, selezionare collegamento con occhiello; per applicazioni con forza di compressione, selezionare fissaggio a bullone; per applicazioni con forza inclinata, selezionare modelli con perni di centraggio; per spazi limitati, privilegiare modelli compatti con lunghezza ≤50 mm.

• Compatibilità: Verificare che il segnale del sensore corrisponda al protocollo di comunicazione del contatore/PLC esistente. Quando più sensori lavorano insieme, selezionare modelli digitali che supportino l'impostazione dell'indirizzo per evitare conflitti di segnale.

4) Conferma dei requisiti aggiuntivi

• Requisiti di certificazione: Per scenari a prova di esplosione, è richiesta la certificazione Ex ia IIC T6/Ex d IIB T4; per il settore alimentare, è richiesta la certificazione FDA/GMP; per scenari di metrologia, è richiesta la certificazione CMC.

• Funzioni speciali: Per il monitoraggio dinamico della tensione, selezionare modelli con tempo di risposta ≤5 ms; per il monitoraggio remoto, selezionare modelli con modulo NB-IoT; per scenari igienici, selezionare modelli igienici con lucidatura senza angoli morti (Ra ≤0,8 μm).

Sintesi

I sensori di carico di tipo S presentano come vantaggi principali "la capacità di sopportare forze in entrambe le direzioni, l'installazione flessibile e l'elevata precisione sotto carichi leggeri", affrontando principalmente problematiche come il monitoraggio della forza in entrambe le direzioni, l'installazione in scenari complessi e il controllo preciso sotto carichi leggeri. L'esperienza utente si concentra su operatività semplice, manutenzione senza problemi e forte adattabilità a diverse situazioni. Nella scelta di un sensore di carico, è necessario chiarire innanzitutto la portata, l'accuratezza, la direzione della forza e i requisiti ambientali, per poi prendere una decisione sulla base della compatibilità con il sistema e delle funzioni aggiuntive. Durante l'utilizzo, è opportuno evitare forze laterali e sovraccarichi, seguendo rigorosamente le procedure di taratura periodica per garantire un funzionamento stabile a lungo termine. È adatto per applicazioni come la misurazione della tensione, la pesatura sospesa e gli strumenti di pesatura per carichi leggeri, rappresentando la soluzione di rilevamento preferita per scenari di monitoraggio di carichi medi, bassi e di forze bidirezionali.

Display dettagliato

Parametri

| Nome parametro | Valore del parametro |

| Gamma del Sensore | 5kg |

| Classe di precisione | C2 |

| Errore complessivo | ±0,05% FS |

| Sensibilità in uscita | 2,0±0,05 mV/V |

| creep | ±0,02% FS/30min |

| Uscita zero | ±1.0% FS |

| Impedenza di ingresso | 350±10Ω |

| Impedenza di uscita | 350±3 Ω |

| resistenza dell'isolamento | ≥5000 MΩ(100VDC) |

| Influenza della temperatura sullo zero | ±0,05% FS/10℃ |

| Effetto della temperatura sulla sensibilità | ±0,05% FS/10℃ |

| Intervallo di compensazione termica | -10℃ ~ +40 ℃ |

| Intervallo di temperatura di funzionamento | -30℃ ~ +70 ℃ |

| Tensione di eccitazione | 10VDC |

| Intervallo di sovraccarico sicuro | 120% |

| Intervallo di sovraccarico limite | 150% |

| Scienza dei Materiali | Acciaio legato |

| Livello di protezione | IP66 |