- Огляд

- Рекомендовані товари

Вступ до продукту

Тензометричний перетворювач типу S — це чутливий до сили елемент виявлення, що ґрунтується на принципі деформаційного опору, з симетричним пружним елементом у формі літери S як основною структурою. Коли на нього діє сила, розтягування або стиснення пружного елемента призводить до зміни опору тензометричного датчика, яка потім перетворюється на стандартизовані електричні сигнали. Він поєднує переваги, такі як двонаправлена передача зусилля, гнучке встановлення та стабільна точність, і широко використовується в сценаріях вимірювання розтягування, стискання та складених сил при середніх і низьких навантаженнях. Нижче наведено деталі за основними параметрами, щоб задовольнити потреби продукт вибору, технічної оцінки та підготовки рішень:

1. Характеристики та функції продукту

Основні особливості

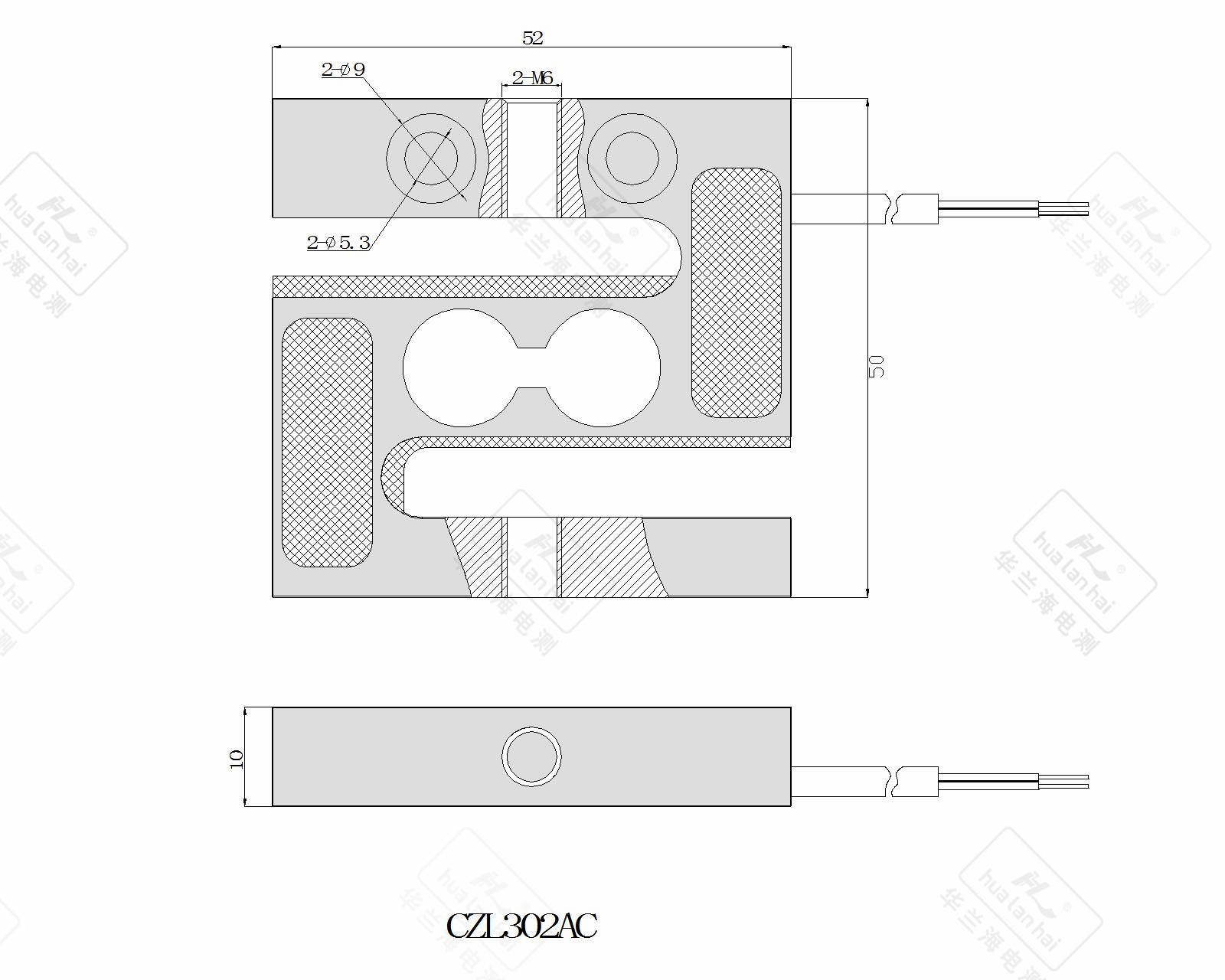

Структурний проект: Застосовує інтегровану S-подібну еластомерну структуру (товщина 5–30 мм, довжина 30–200 мм) із концентрованим та симетричним розподілом напружень, підтримує двонаправлене навантаження (можливе вимірювання як розтягу, так і стиснення), має високу стійкість до крутильних і поперечних навантажень (витримує поперечні сили в межах ±10%–±15% від номінального навантаження) та високу ефективність передачі зусилля.

• Прецизійні характеристики: Рівні точності охоплюють діапазон C2–C6, найпоширеніші моделі досягають класу C3, нелінійність ≤±0,02% НВ, похибка повторюваності ≤±0,01% НВ, дрейф нуля ≤±0,003% НВ/°C, незначне зниження точності в умовах динамічних вимірювань малих і середніх навантажень.

• Матеріал та захист: Еластомер зазвичай виготовляють із високоміцної легованої сталі (межа текучості ≥850 МПа) або нержавіючої сталі 304/316L, поверхня якої покрита нікелем або полімерним порошковим покриттям (пасивація для корозійностійких типів); ступінь захисту зазвичай становить IP65/IP67, а індивідуальні моделі для вологих умов можуть досягати IP68, що підходить для загального промислового та деяких спеціальних умов експлуатації.

• Сумісність із встановленням: Обидва кінці мають внутрішні різьби, зовнішні різьби або конструкції у вигляді петель, що підтримують різні способи встановлення, такі як гачки, петлі та фланці, забезпечуючи гнучкий монтажний простір, адаптований до багатонапрямкових навантажень, таких як вертикальні, горизонтальні та похилі, і використовуються переважно окремо.

Основні функції

• Вимірювання двонаправленого зусилля: Підтримує вимірювання статичного/динамічного навантаження на розтягнення та стискання (час відгуку ≤6 мс), діапазон вимірювань охоплює 0,01–50 т, типове застосування концентрується в межах 0,1–20 т, а деякі високоточні моделі здатні вимірювати малий діапазон 0,001 т.

• Стандартизований вихідний сигнал: Надає аналогові сигнали (4–20 мА, 0–5 В, 0–10 В) та цифрові сигнали (RS485/Modbus RTU), а деякі інтелектуальні моделі підтримують протокол Profibus, що дозволяє безпосередньо підключатися до терезів, ПЛК, промислових сенсорних екранів та інших пристроїв.

• Функції безпеки та захисту: Інтегрує компенсацію температури в широкому діапазоні температур (-20℃~80℃), має захист від перевантаження (120%-200% номінального навантаження, зазвичай 150% у сценаріях натягу), а в деяких моделях є антивідкручувальні фіксуючі штифти та конструкція з'єднання кабелю, що запобігає його випаданню.

• Довгострокова стабільність: Ресурс на витривалість — не менше 10⁶ циклів навантаження, річний дрейф — не більше ±0,02 % НВ у межах номінального навантаження, підходить для періодичного або постійного контролю навантаження.

2. Основні проблеми, що вирішені

• Складність вимірювання двонаправленого зусилля: Враховуючи обмеження традиційних датчиків, які можуть вимірювати зусилля лише в одному напрямку, S-подібна конструкція дозволяє точно вимірювати як розтягувальні, так і стискальні зусилля одночасно (наприклад, зміну значення зусилля під час підйому та опускання матеріалу), що відповідає потребі у двонапрямковому контролі зусилля в сценаріях підйому та тяги.

• Адаптивність до складних умов монтажу: Завдяки гнучким способам з'єднання та компактній конструкції вирішуються проблеми встановлення на обладнанні з обмеженим простором та багатокутним прикладанням зусилля застосування (наприклад, зважування похилих бункерів та контроль натягу підвішених конвеєрних ліній), що усуває необхідність масштабного перероблення конструкції обладнання.

• Недостатня точність при малих навантаженнях/у малих діапазонах: У сценарії малого діапазону від 0,1 т до 5 т, шляхом оптимізації положення наклеювання тензометричних датчиків та проектування напруження пружного елемента, похибка вимірювання контролюється в межах ±0,01% НВ, що відповідає високоточним вимогам застосування в умовах малої навантаження в лабораторіях, харчовій промисловості тощо.

• Моніторинг коливань динамічного натягу: З часом відгуку ≤ 6 мс він може точно фіксувати коливання натягу під час безперервних виробничих процесів кабелів, плівок тощо, вирішуючи проблеми якості продукції, спричинені нестабільним натягом у галузях, таких як текстильна та поліграфічна промисловість.

• Проблеми сумісності при роботі кількох пристроїв: Стандартний вихідний сигнал і підтримка кількох протоколів вирішують проблеми стикування з системами керування різних брендів (наприклад, Siemens S7 та Delta DCS), зменшуючи похибки та витрати на перетворення сигналу.

3. Користувач Досвід

• Зручність монтажу: Стандартизовані різьбові/лускові інтерфейси зі стандартними з’єднувальними деталями (наприклад, болтами та скобами), не потребують спеціальних інструментів для встановлення. Один оператор може виконати встановлення та позиціонування одного датчика протягом 15 хвилин, при цьому невисокі вимоги до рівності поверхні встановлення (достатньо похибки рівності ≤ 0,1 мм/м).

• Експлуатація та калібрування: Підтримує одномоментне встановлення нуля на ваговому приладі, спрощує двоточкову калібровку (потрібні лише еталонні вантажі 10% та 100% від номінального навантаження), а цифрові моделі можна калібрувати на відстані через мобільний додаток або головний комп’ютер, що дозволяє некваліфікованим працівникам швидко виконувати операції.

• Контрольовані витрати на обслуговування: Герметична конструкція ефективно ізолює пил та вологу, середньорічна частота відмов ≤ 0,4%; модульна конструкція основних компонентів ( тензометричні датчики , клемні блоки) дозволяє окремо замінювати локальні несправності, зменшуючи загальні витрати на заміну.

• Інтуїтивна інформація про дані: Статичні коливання вимірюваних даних ≤ ±0,005% FS, у динамічних сценаріях — без помітного затримання; цифрові моделі мають вбудовані сповіщення про несправності при перевантаженні, недостатній напрузі тощо, які відображаються за допомогою світлових індикаторів або програмних інтерфейсів для простого та швидкого усунення несправностей.

• Гнучка адаптація до сценаріїв: Один і той самий датчик може перемикатися між режимами вимірювання розтягування/стиснення без заміни апаратного забезпечення, що задовольняє потреби багатопроцесного спільного використання обладнання та підвищує ефективність його використання.

4. Типові сценарії застосування

1) Сценарії вимірювання розтягування/натягу

• Контроль натягу кабелю/каната: моніторинг натягу прядильних верстатів у текстильній та кабельній галузях. S-подібні датчики підключаються послідовно до тягового механізму, забезпечуючи поточний зворотний зв’язок щодо значень натягу та синхронне регулювання швидкості тяги для забезпечення однакового діаметра кабелю.

• Випробування матеріалів на розтяг: Вимірювання розтягу за допомогою випробувальних машин у лабораторіях. Моделі точності C2 можуть задовольняти вимоги до випробувань міцності на розтяг матеріалів, таких як металеві дроти та пластикові плівки, похибка повторюваності даних ≤ ±0,01%.

• Контроль навантаження підйомного обладнання: Обмеження навантаження для невеликих кранів та електричних таля. Встановлюється між гаком та стрілою, активує сигналізацію та відключає живлення у разі перевантаження, забезпечуючи безпеку експлуатації.

2) Сценарії зважування в підвішеному стані

• Зважування підвісних бункерів/резервуарів: Зважування підвісних дозуючих ємностей у хімічній та кормовій промисловості. Один або два датчики симетрично підвішуються та встановлюються, щоб вирішити проблему нестачі місця на підлозі, точність досягає ±0,02% НВ.

• Підвісне зважування у харчовій промисловості: підвісне зважування та сортування у галузі забою та рибних продуктів. Моделі з нержавіючої сталі (316L) відповідають стандартам гігієни харчових продуктів, легко піддаються очищенню та дезінфекції, придатні для роботи на конвеєрних лініях.

3) Виробництво малих і середніх зважувальних приладів

• Гакові терези/портативні терези: основні вимірювальні елементи для гакових терезів від 0,5 т до 20 т. Їх компактна конструкція підходить для проектування корпусу терезів, а стійкість до ударів дозволяє витримувати миттєве перевантаження під час операцій підйому.

• Стрічкові терези/динамічні терези: модулі динамічного зважування для стрічкових конвеєрів. Встановлюються на опори роликів стрічки, непрямо визначають вагу матеріалу шляхом вимірювання натягу стрічки, пристосовані для сценаріїв безперервного транспортування.

4) Наукові дослідження та експериментальне обладнання

• Біомеханічне випробування: контроль зусилля у обладнанні для медичної реабілітації (наприклад, перевірка зусилля протезів). Моделі з малим діапазоном вимірювань та високою точністю (від 0,01 т до 1 т) здатні фіксувати незначні зміни величини зусилля.

• Контроль зусилля на кінці робота: зворотний зв'язок за зусиллям для механізму захоплення промислових роботів. Вимірюючи зусилля захоплення, регулюється сила затискання, щоб уникнути пошкодження крихких заготовок (наприклад, скла та кераміки).

5) Спеціальні галузеві застосування

• Фармацевтична промисловість: регулювання тиску в машинах для наповнення капсул. Моделі з гігієнічної нержавіючої сталі відповідають стандартам GMP, забезпечуючи точний контроль тиску наповнення для однакової дози в капсулах.

• Поліграфічна та пакувальна промисловість: контроль натягу плівки у друкарських машинах. Оперативне регулювання швидкостей розмотування та намотування запобігає розтягуванню, деформації чи обриву плівки, підвищуючи точність друку.

5. Інструкція з використання (практичний посібник)

1) Процес встановлення

• Підготовка: Очистіть точки з'єднання для встановлення (видаліть заусенці та масляні плями), перевірте зовнішній вигляд датчика (відсутність деформації еластомера, пошкодження кабелю) та виберіть правильний метод з'єднання залежно від напрямку дії сили (оберіть підйомне кільце для розтягування та болтове кріплення для стискання).

• Позиціонування та фіксація: Переконайтеся, що навантаження передається вздовж осьового напрямку датчика, щоб уникнути бічних і крутильних зусиль; використовуйте ключ-динамометр під час затягування болтів (рекомендовано 10–30 Н·м для датчиків з легованої сталі, 8–25 Н·м для датчиків з нержавіючої сталі), щоб запобігти пошкодженню різьби через надмірне затягування.

• Специфікація проводки: для аналогових сигналів дотримуйтесь правила «червоний — живлення +, чорний — живлення –, зелений — сигнал +, білий — сигнал –»; для цифрових сигналів підключайте відповідно до відповідності контактів Modbus; кабель має бути надійно закріпленим, щоб уникнути його ривків, а проводку слід тримати подалі від потужних джерел перешкод, таких як перетворювачі частоти (відстань ≥ 20 см).

• Захисна обробка: для встановлення на відкритому повітрі необхідно додати дощовий захист; у вологому/агресивному середовищі помістіть кабельний з’єднувач у водонепроникну розподільну коробку, а поверхню датчика можна покрити харчовим антикорозійним маслом (для харчової промисловості).

2) Калібрування та налагодження

• Калібрування нуля: ввімкніть живлення та прогрійте протягом 15 хвилин, виконайте команду «калібрування нуля», переконайтеся, що вихідний сигнал нуля знаходиться в межах ±0,002 % НВ, і якщо відхилення надто велике, перевірте наявність бічного навантаження при встановленні.

• Калібрування навантаження: послідовно встановіть стандартні ваги 10%, 50% та 100% від номінального навантаження, зафіксуйте вихідні сигнали в кожній точці, усуньте лінійну похибку за допомогою калібрувального програмного забезпечення та забезпечте похибку ≤ допустиме значення відповідного класу точності (≤±0,02% НВ для класу С3).

• Динамічне налагодження: у динамічних сценаріях, таких як контроль натягу, регулюйте частоту фільтра приладу (5–12 Гц), щоб збалансувати швидкість реакції та стабільність даних, і уникайте помилкових сповіщень через високочастотні коливання.

3) Планове обслуговування

• Періодичний огляд: щомісяця очищайте поверхню датчика, перевіряйте, чи не ослаблені різьбові з'єднання; раз на квартал виконуйте калібрування нуля, раз на рік — повну калібрування діапазону, а також фіксуйте дані калібрування для подальшого використання.

• Усунення несправностей: коли дані зміщуються, спочатку перевірте напругу живлення (має бути стабільною в діапазоні 12–24 В пост. струму); коли немає вихідного сигналу, перевірте, чи не пошкоджений кабель або чи не перевантажений датчик (перевантаження понад 200% номінального навантаження може призвести до пошкодження).

6. Метод вибору (точно відповідає вимогам)

1) Визначення основних параметрів

• Вибір діапазону: обирайте модель з коефіцієнтом 1,2–1,5 від фактичного максимального значення сили (наприклад, якщо максимальне зусилля на розтяг становить 8 т, можна обрати датчик на 10–12 т). Для випадків вимірювання розтягувального зусилля слід передбачити додатковий запас перевантаження 10%, щоб уникнути пошкодження від ударних навантажень.

• Клас точності: для лабораторних випробувань оберіть клас С2 (похибка ≤ ±0,01% НВ); для промислової метрології — клас С3 (похибка ≤ ±0,02% НВ); для загального моніторингу — клас С6 (похибка ≤ ±0,03% НВ).

• Тип сигналу: для традиційних зважувальних приладів оберіть аналогові сигнали (4–20 мА); для інтелектуальних систем — цифрові сигнали (RS485); для сценаріїв промислового Інтернету речей — інтелектуальні моделі з бездротовою передачею (WiFi/4G).

2) Вибір за експлуатаційною стійкістю

• Температура: для звичайних умов (-20°C ~ 60°C) обирайте звичайні моделі; для високотемпературних умов (60°C ~ 100°C) — моделі з компенсацією високої температури; для низькотемпературних умов (-40°C ~ -20°C) — морозостійкі моделі.

• Середовище: для сухих умов — сплавена сталь (покрита порошковим покриттям); для вологих/харчових галузей — нержавіюча сталь 304; для агресивних хімічних середовищ — нержавіюча сталь 316L. • Клас захисту: для сухих внутрішніх умов — ≥IP65; для зовнішніх/вологих умов — ≥IP67; для підводних або запилених середовищ — ≥IP68.

3) Монтаж та сумісність із системою

• Спосіб монтажу: для розтягування — з’єднання за допомогою проушина; для стиснення — кріплення болтом; для похилих навантажень — моделі з фіксуючими штифтами; для обмеженого простору — перевага компактних моделей із довжиною ≤50 мм.

• Сумісність: Переконайтеся, що сигнал датчика відповідає протоколу зв'язку наявного лічильника/PLC. Якщо кілька датчиків працюють разом, вибирайте цифрові моделі з підтримкою встановлення адрес, щоб уникнути конфліктів сигналів.

4) Підтвердження додаткових вимог

• Вимоги до сертифікації: Для вибухонебезпечних середовищ потрібна сертифікація Ex ia IIC T6/Ex d IIB T4; для харчової промисловості — сертифікація FDA/GMP; для метрологічних застосувань — сертифікація CMC.

• Спеціальні функції: Для динамічного контролю натягу вибирайте моделі з часом реакції ≤5 мс; для дистанційного моніторингу — моделі з модулем NB-IoT; для гігієнічних умов — гігієнічні моделі з поліруванням без мертвих кутів (Ra ≤0,8 мкм).

Резюме

Тензометричні датчики типу S мають такі основні переваги: «двонапрямне сприйняття зусиль, гнучке встановлення та висока точність при малих навантаженнях», що в першу чергу дозволяє вирішувати завдання, пов’язані з контролем зусиль у двох напрямках, монтажем у складних умовах та точним керуванням при малих навантаженнях. Досвід використання ґрунтується на простоті експлуатації, відсутності потреби у складному обслуговуванні та високій адаптивності до різноманітних сценаріїв застосування. При виборі тензодатчика необхідно спочатку визначити діапазон, точність, напрямок дії зусилля та вимоги до навколишнього середовища, а потім приймати рішення з урахуванням сумісності з системою та наявності додаткових функцій. Під час експлуатації слід уникати бічних навантажень та перевантажень, а також регулярно проводити калібрування, щоб забезпечити стабільну роботу протягом тривалого часу. Датчики добре підходять для застосування у вимірюванні натягу, підвісному зважуванні та приладах для зважування при малих навантаженнях, стаючи переважним рішенням у сенсорних системах для середніх та низьких навантажень і контролю двонапрямних зусиль.

Детальний дисплей

Параметри

| Назва параметра | Значення параметра |

| Діапазон датчика | 5KG |

| Клас точності | C2 |

| Комплексна помилка | ±0,05% НВ |

| Вихідна чутливість | 2,0±0,05 мВ/В |

| повзучість | ±0,02% НВ/30 хв |

| Нульовий вихід | ±1,0% НВ |

| Імпеданс входу | 350±10 Ом |

| Вихідний імпеданс | 350±3 Ом |

| опір ізоляції | ≥5000 МОм (100 В пост. струму) |

| Вплив температури на нуль | ±0,05% НВ/10℃ |

| Вплив температури на чутливість | ±0,05% НВ/10℃ |

| Діапазон компенсації температури | -10℃ ~ +40 ℃ |

| Діапазон температур експлуатації | -30℃ ~ +70 ℃ |

| Напруга екситації | 10 В пост. струму |

| Діапазон безпечного перевантаження | 120% |

| Граничний діапазон перевантаження | 150% |

| Наука про матеріали | Сплавна сталь |

| Рівень захисту | IP66 |