- Vue d'ensemble

- Produits recommandés

- Adaptabilité à une large gamme de pressions : Couvre plusieurs types de mesures (pression absolue, pression relative, pression différentielle) avec des plages allant de la micro-pression (0–1 kPa) à la haute pression (0–100 MPa ou plus). Adapté à divers scénarios, tels que la surveillance de basse pression dans les dispositifs médicaux et la mesure de haute pression dans les systèmes hydrauliques industriels.

- Haute précision et linéarité : En utilisant des jauges de contrainte de précision et des procédés d'encollage optimisés, la précision de mesure atteint ±0,05 %FS à ±0,25 %FS, avec une linéarité ≤±0,1 %FS. Capable de capturer de légères fluctuations de pression afin de répondre aux besoins de production de précision et de métrologie.

- Bonne compatibilité avec les fluides : Les éléments de détection élastiques sont fabriqués à partir de matériaux tels que l'acier inoxydable 316L, l'alliage de titane ou le Hastelloy, combinés à des conceptions structurelles étanches. Compatible avec l'eau, l'huile, les solutions acides/basiques, la vapeur à haute température et d'autres fluides, évitant ainsi les dommages dus à la corrosion.

- Sortie de signal multi-type : Les capteurs émettent généralement des signaux de résistance, tandis que les transmetteurs prennent en charge des signaux analogiques (4-20 mA, 0-10 V, 0-5 V) et des signaux numériques (RS485-Modbus, HART). Connexion directe possible aux automates programmables (PLC), systèmes DCS, enregistreurs de données, etc., pour la transmission de données en temps réel.

- Fonction de compensation totale : Des modules intégrés de compensation thermique compensent efficacement l'impact des températures ambiantes (-40 °C à 120 °C ; modèles spéciaux jusqu'à 200 °C) sur la précision des mesures. Certains modèles disposent d'une compensation automatique du dérive du zéro et d'une compensation de non-linéarité pour une stabilité à long terme améliorée.

- Capacité anti-brouillage et de protection : Utilise un blindage électromagnétique pour résister aux rayonnements électromagnétiques et aux fluctuations du réseau dans les environnements industriels. Les classes de protection atteignent IP65 à IP68, avec performances étanches et anti-poussière, adaptées aux conditions difficiles (humidité, poussière, vibrations) telles que les mines et les réseaux de canalisations extérieures.

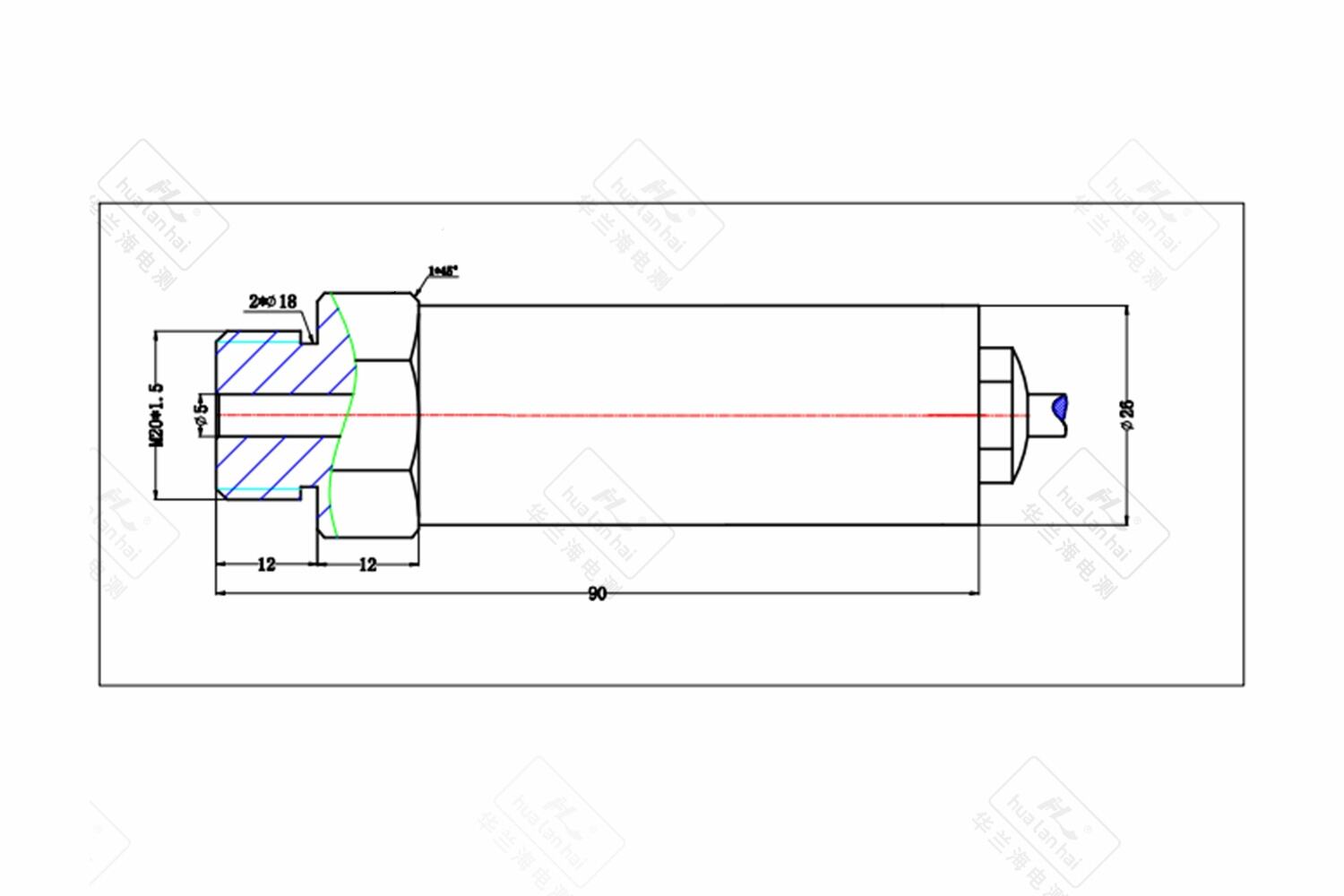

- Conception d'installation flexible : Prend en charge plusieurs méthodes d'installation (filetages : M20×1.5, G1/2 ; brides ; colliers). Structures d'installation personnalisables selon les dimensions des conduites ou équipements, sans nécessiter de modifications importantes.

- Protection contre les surcharges et les explosions : Résiste à une surcharge de 150 % à 300 % de la pleine échelle (PE) afin d'éviter les dommages causés par des changements de pression soudains. Les modèles antidéflagrants sont conformes à des normes telles que Ex d II CT6, adaptés aux environnements inflammables ou explosifs (industries pétrolière, chimique).

- Fonctions intelligentes supplémentaires : Les modèles haut de gamme incluent des têtes d'affichage LCD pour la lecture sur site de la pression ; prennent en charge l'étalonnage à distance et l'autodiagnostic. Certains permettent la configuration des paramètres et la surveillance des données via des applications mobiles ou des plateformes cloud.

- Adaptation aux conditions de fonctionnement complexes : Résout le problème de la vulnérabilité à l'endommagement et de la courte durée de vie des instruments traditionnels dans des conditions de haute température, de haute pression ou en présence de milieux fortement corrosifs (par exemple, surveillance de pression à haute température dans les réacteurs chimiques), évitant ainsi les interruptions de production dues à une défaillance d'équipement.

- Précision insuffisante de la mesure de pression : Permet de corriger les importantes erreurs de lecture et la lenteur de réponse dynamique des instruments mécaniques (par exemple, la régulation de pression dans des systèmes hydrauliques de précision), en garantissant la stabilité de la pression dans les limites requises par le procédé et en améliorant produit les taux de conformité.

- Barrières à l'intégration dans l'automatisation : Résout l'incompatibilité de signal entre les capteurs traditionnels et les systèmes modernes de mesure et de contrôle. Les signaux normalisés des transmetteurs s'intègrent directement aux réseaux d'automatisation industrielle, soutenant la modernisation numérique des processus de production.

- Impact des interférences environnementales : Atténue la distorsion des données de mesure causée par la dérive thermique ou les interférences électromagnétiques (par exemple, surveillance de pression à haute température dans les ateliers métallurgiques), garantissant une stabilité et une fiabilité des données dans des environnements complexes.

- Coûts élevés d'exploitation et de maintenance : Réduit la nécessité fréquente d'étalonnage et de remplacement des instruments traditionnels. Leur longue durée de vie (MTBF ≥80 000 heures) et leur conception peu exigeante en maintenance abaissent les coûts de remplacement des équipements et les frais de main-d'œuvre.

- Installation et mise au point pratiques : Des interfaces standardisées et des méthodes d'installation universelles permettent une mise en œuvre en 15 à 30 minutes. Une étalonnage zéro et de plage simple pendant le débogage ne nécessite aucune compétence spécialisée, réduisant ainsi les exigences techniques.

- Acquisition intuitive des données : Les modèles dotés d'afficheurs permettent une lecture sur site en temps réel sans dépendre des systèmes de contrôle. Les modèles à signal numérique prennent en charge la transmission de données à distance, facilitant la surveillance par les gestionnaires depuis des salles de contrôle ou via des appareils mobiles.

- Utilisation à long terme sans souci : Une excellente stabilité limite la dérive annuelle à ≤±0,1 %FS, éliminant ainsi les recalibrages fréquents. Les fonctions d'autodiagnostic fournissent un retour d'information rapide sur l'état de l'équipement (par exemple, surcharge, pannes de circuit), simplifiant la maintenance préventive.

- Maîtrise raisonnable des coûts : Des procédés de production matures réduisent les coûts d'achat, offrant un meilleur rapport coût-efficacité que les dispositifs de pression piézoélectriques ou capacitifs. Une longue durée de vie et un entretien limité réduisent davantage les coûts sur tout le cycle de vie.

- Compatibilité système élevée : Se connecte sans problème aux automates et systèmes DCS des marques principales (Siemens, Mitsubishi, Rockwell) sans convertisseurs de signal supplémentaires, réduisant ainsi les coûts d'intégration.

- Systèmes hydrauliques et pneumatiques : Surveille la pression en sortie de la pompe hydraulique et la pression de fonctionnement du vérin (par exemple, contrôle de pression dans les systèmes hydrauliques des machines à injecter) afin d'assurer un moulage stable et d'éviter les défauts (bavures, sous-remplissage).

- Production chimique : Utilisé pour la surveillance et le contrôle de pression dans les réacteurs et les colonnes de distillation (par exemple, surveillance de haute pression dans les réacteurs de synthèse d'ammoniac). Connecté aux vannes de sécurité pour une protection contre les surpressions, garantissant la sécurité de la production.

- Pétrole et gaz : Surveille la pression aux têtes de puits pétroliers et dans les pipelines (par exemple, surveillance de la pression dans les oléoducs de pétrole brut) afin de détecter les fuites ou les obstructions, assurant ainsi la sécurité du transport.

- Production d'énergie : Surveille la pression de vapeur de la chaudière et la pression d'huile de la turbine (par exemple, contrôle de la pression de vapeur à haute température dans les chaudières des centrales thermiques) afin de garantir le fonctionnement stable des équipements électriques.

- Systèmes d'approvisionnement en eau : Surveiller la pression dans les conduites d'approvisionnement en eau et les équipements de surpression (par exemple, contrôle de pression dans l'approvisionnement en eau secondaire des communautés) afin d'éviter les ruptures de conduites (pression élevée) ou une insuffisance d'approvisionnement en eau (pression basse).

- Traitement des eaux usées : Surveiller la pression dans les pompes d'assainissement et les cuves de réaction (par exemple, surveillance de la pression en sortie des pompes de relevage des eaux usées) afin d'assurer un transport fluide des eaux usées et d'éviter la surcharge des équipements.

- Équipement Médical : Utilisé pour la surveillance de la pression des voies respiratoires dans les ventilateurs et le contrôle de pression des pompes à perfusion (par exemple, surveillance de pression dans les ventilateurs des soins intensifs) afin de garantir que le débit d'air répond aux besoins du patient et assure la sécurité du traitement.

- Traitement des aliments : Surveiller la pression et la température dans les autoclaves de stérilisation des aliments (par exemple, contrôle de pression durant la stérilisation des conserves) afin d'assurer l'efficacité de la stérilisation tout en évitant les dommages à l'emballage.

- Équipement aéronautique : Surveiller la pression du système hydraulique de l'aéronef et la pression de la conduite de carburant (par exemple, surveillance de la pression des actionneurs hydrauliques dans les avions de chasse) afin d'assurer un contrôle stable en vol.

- Essais militaires : Utilisé pour la mesure de pression lors de tests d'armement (par exemple, test de pression à l'âme lors du tir d'artillerie) afin de fournir des données précises pour l'optimisation des performances des équipements.

Introduction du produit

Jauge de contrainte capteurs de Pression /transmetteurs sont des dispositifs de mesure de pression développés sur la base de l'« effet de déformation ». Leur mécanisme principal implique jauges de Contrainte liés à des éléments de détection élastiques, qui convertissent la déformation mécanique sous pression en variations de résistance. Ces variations sont ensuite transformées en signaux électriques normalisés par des circuits de conditionnement de signal. Les capteurs sont axés sur la détection des signaux de pression, tandis que les transmetteurs intègrent des fonctions d'amplification, de compensation et de conversion, permettant une connexion directe aux systèmes de mesure et de contrôle. Couramment utilisés dans les secteurs pétrochimique, hydroélectrique, de la commande industrielle, aérospatial et d'autres domaines, ils constituent des dispositifs essentiels pour la surveillance de la pression dans l'automatisation industrielle.

1. Caractéristiques et fonctions principales

1) Caractéristiques fondamentales de la mesure de pression

2) Performances fonctionnelles clés

3) Caractéristiques structurelles et d'utilisation

2. Problèmes clés du secteur résolus

Dans les scénarios de mesure de pression, les instruments de pression traditionnels (par exemple, les manomètres mécaniques, les capteurs basiques) souffrent souvent d'une « mesure inexacte, d'une faible adaptabilité, d'une intégration difficile et d'une maintenance fréquente ». Les capteurs/transformateurs de pression à jauges de contrainte résolvent spécifiquement ces problèmes :

3. Points forts de l'expérience utilisateur

4. Scénarios d'application typiques

1) Domaine de la commande industrielle

2) Domaine de l'énergie et de l'électricité

3) Domaines de la gestion de l'eau et municipaux

4) Domaines médicaux et de la vie quotidienne

5) Domaines aérospatial et militaire

Résumé

Les capteurs/transmetteurs de pression à jauge de contrainte, dont la compétitivité repose sur la « précision, la fiabilité, une forte adaptabilité et un excellent rapport qualité-prix », sont devenus des dispositifs indispensables dans les domaines de l'automatisation industrielle et de la vie quotidienne, en résolvant les problèmes liés à la mesure de pression dans divers scénarios. Leurs fonctionnalités, allant de la détection basique de pression jusqu'à la transmission intelligente de signal et la surveillance à distance, garantissent non seulement la sécurité de production et la qualité des produits, mais favorisent également la transformation numérique et intelligente des industries, apportant un soutien solide à une production efficace et à une vie quotidienne plus pratique.(issu de la FAQ Knowlédge Base de Feishu| https://ask.feishu.cn)

Affichage des détails

Paramètres

| Nom du paramètre | Valeur du paramètre |

| Plage de pression | 0-6MPa ~ 0-150MPa |

| Précision | 0,2 % EN ; 0,3 % EN ; 0,5 % EN ; 1,0 % EN |

| Signal de sortie | 4 mA ~ 20 mA ; 0 V ~ 5 V ; 0 V ~ 10 V |

| Tension d'excitation | 24VDC |

| Connexion filetée | M20*1,5 ; Personnalisable |

| Plage de température d'utilisation | -10 °C ~ 80 °C |

| Résistance de charge | Sortie courant : ≤ 800 Ω ; Sortie tension : ≥ 50 kΩ |

| Classe de protection | IP65 |

| Surcharge sûre | 120% |

| Surchauffe maximale | 150% |