- Descripción general

- Productos recomendados

- Adaptabilidad a un amplio rango de presión : Cubre múltiples tipos de medición (presión absoluta, presión relativa, presión diferencial) con rangos desde micro-presión (0–1kPa) hasta alta presión (0–100MPa o superior). Adecuado para diversos escenarios, como el monitoreo de baja presión en dispositivos médicos y la medición de alta presión en sistemas hidráulicos industriales.

- Alta Precisión y Linealidad : Mediante galgas extensométricas de precisión y procesos de unión optimizados, la exactitud de medición alcanza ±0,05 %FS–±0,25 %FS, con linealidad ≤±0,1 %FS. Capaz de capturar fluctuaciones sutiles de presión para satisfacer las necesidades de producción precisa y metrología.

- Buena compatibilidad con medios : Los elementos sensoriales elásticos están fabricados con materiales como acero inoxidable 316L, aleación de titanio o Hastelloy, combinados con diseños estructurales sellados. Compatible con agua, aceite, soluciones ácidas/alcalinas, vapor a alta temperatura y otros fluidos, evitando daños por corrosión.

- Salida de señal de múltiples tipos : Los sensores normalmente emiten señales de resistencia, mientras que los transmisores admiten señales analógicas (4-20mA, 0-10V, 0-5V) y señales digitales (RS485-Modbus, HART). Conexión directa a PLC, sistemas DCS, registradores de datos, etc., para transmisión de datos en tiempo real.

- Función de compensación completa según condiciones : Módulos integrados de compensación de temperatura que compensan eficazmente el impacto de las temperaturas ambientales (-40°C–120°C; modelos especiales hasta 200°C) en la precisión de la medición. Algunos modelos incluyen compensación automática de deriva del cero y compensación no lineal para una mayor estabilidad a largo plazo.

- Capacidad antiinterferencias y de protección : Emplea blindaje electromagnético para resistir la radiación electromagnética y las fluctuaciones de la red en entornos industriales. Los grados de protección alcanzan IP65–IP68, con rendimiento a prueba de polvo y agua, adecuado para condiciones adversas (humedad, polvo, vibración) como minas y redes de tuberías al aire libre.

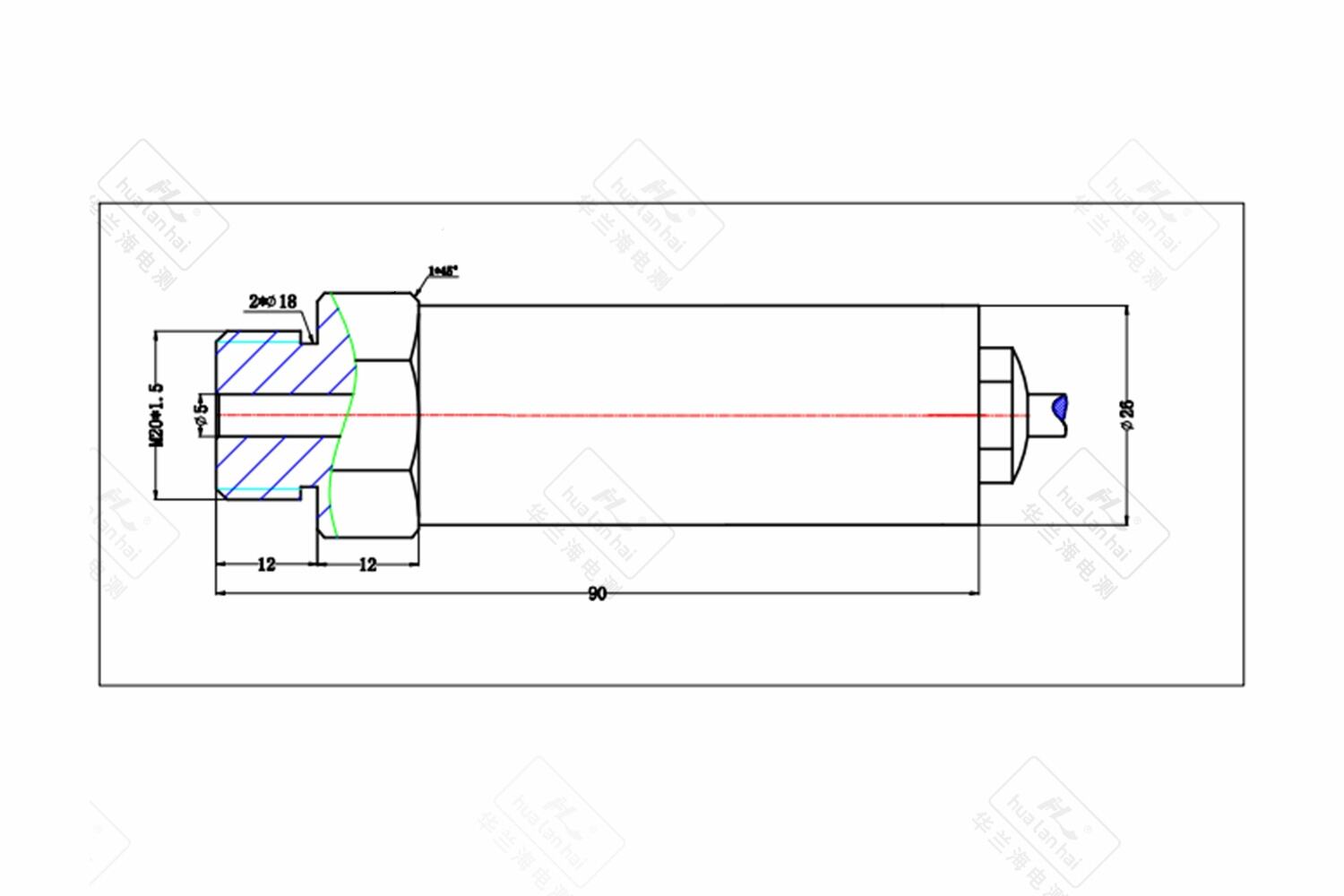

- Diseño de Instalación Flexible : Admite múltiples métodos de instalación (roscas: M20×1.5, G1/2; bridas; abrazaderas). Estructuras de instalación personalizables según las dimensiones de tuberías/equipos, sin necesidad de modificaciones a gran escala.

- Protección contra Sobrecarga y a Prueba de Explosiones : Soporta sobrecargas del 150%–300%FS para evitar daños por cambios bruscos de presión. Los modelos a prueba de explosiones cumplen con normas como Ex d II CT6, adecuados para entornos inflamables/explosivos (industrias petrolera y química).

- Funciones Inteligentes Adicionales : Los modelos de gama alta incluyen cabezales con pantalla LCD para lectura local de presión; permiten calibración remota y autodiagnóstico. Algunos permiten configuración de parámetros y monitoreo de datos mediante aplicaciones móviles o plataformas en la nube.

- Adaptación a condiciones de trabajo complejas : Resuelve el problema de que los instrumentos tradicionales sean propensos a dañarse y tengan una vida útil corta en condiciones de alta temperatura, alta presión o medios fuertemente corrosivos (por ejemplo, monitoreo de presión a alta temperatura en reactores químicos), evitando interrupciones de producción debido a fallos del equipo.

- Precisión insuficiente en la medición de presión : Aborda errores grandes en las lecturas y la respuesta dinámica lenta de los instrumentos mecánicos (por ejemplo, control de presión en sistemas hidráulicos de precisión), garantizando la estabilidad de presión dentro de los requisitos del proceso y mejorando producto tasas de aprobación.

- Barreras de integración con automatización : Resuelve la incompatibilidad de señal entre sensores tradicionales y sistemas modernos de medición y control. Las señales estandarizadas de los transmisores se integran directamente en redes de automatización industrial, apoyando la digitalización de los procesos productivos.

- Impacto de la interferencia ambiental : Mitiga la distorsión de los datos de medición causada por la deriva térmica o interferencias electromagnéticas (por ejemplo, monitoreo de presión a alta temperatura en talleres metalúrgicos), garantizando datos estables y confiables en entornos complejos.

- Altos costos de operación y mantenimiento : Reduce la frecuente calibración y sustitución de instrumentos tradicionales. Su larga vida útil (MTBF ≥80,000 horas) y diseño de bajo mantenimiento disminuyen los costos de reemplazo de equipos y de mano de obra.

- Instalación y depuración convenientes : Interfaces estandarizadas y métodos universales de instalación permiten su finalización en 15–30 minutos. Una sencilla calibración de cero y rango durante la depuración no requiere habilidades especializadas, reduciendo los requisitos técnicos.

- Adquisición intuitiva de datos : Los modelos con pantallas permiten lecturas en tiempo real in situ sin depender de sistemas de control. Los modelos con señal digital admiten la transmisión remota de datos, facilitando el monitoreo por parte de los responsables en salas de control o mediante dispositivos móviles.

- Uso prolongado sin preocupaciones : Una excelente estabilidad limita la deriva anual a ≤±0,1 %FS, eliminando la necesidad de calibraciones frecuentes. Las funciones de autodiagnóstico proporcionan retroalimentación oportuna sobre el estado del equipo (por ejemplo, sobrecarga, fallas en el circuito), simplificando el mantenimiento preventivo.

- Control razonable de costos : Procesos de producción maduros reducen los costos de adquisición, ofreciendo una mejor relación costo-beneficio que los dispositivos piezoeléctricos o capacitivos de presión. La larga vida útil y el bajo mantenimiento reducen aún más los costos durante todo el ciclo de vida.

- Fuerte compatibilidad del sistema : Se conecta perfectamente con sistemas PLC y DCS de marcas principales (Siemens, Mitsubishi, Rockwell) sin necesidad de convertidores de señal adicionales, reduciendo los costos de integración.

- Sistemas hidráulicos y neumáticos : Monitorear la presión de salida de la bomba hidráulica y la presión de operación del cilindro (por ejemplo, control de presión en sistemas hidráulicos de máquinas de moldeo por inyección) para garantizar un moldeo estable y prevenir defectos (rebabas, insuficiencias).

- Producción química : Utilizado para monitoreo y control de presión en reactores y columnas de destilación (por ejemplo, monitoreo de alta presión en reactores de síntesis de amoníaco). Conectado a válvulas de seguridad para protección contra sobrepresión, asegurando la seguridad en la producción.

- Petróleo y gas : Monitorea la presión en las cabezas de pozos petroleros y en tuberías (por ejemplo, monitoreo de presión en oleoductos de petróleo crudo) para detectar fugas u obstrucciones, garantizando la seguridad en el transporte.

- Generación de energía : Monitorear la presión de vapor de la caldera y la presión de aceite de la turbina (por ejemplo, control de presión de vapor a alta temperatura en calderas de centrales térmicas) para garantizar el funcionamiento estable del equipo eléctrico.

- Sistemas de Suministro de Agua : Monitorear la presión en tuberías de suministro de agua y equipos de abastecimiento secundario (por ejemplo, control de presión en sistemas de agua secundarios comunitarios) para prevenir roturas de tuberías (presión alta) o insuficiencia en el suministro de agua (presión baja).

- Tratamiento de aguas residuales : Monitorear la presión en bombas de aguas residuales y tanques de reacción (por ejemplo, monitoreo de presión en las salidas de bombas elevadoras de aguas residuales) para garantizar el transporte adecuado de aguas residuales y evitar sobrecargas del equipo.

- Equipos Médicos : Utilizado para el monitoreo de presión en vías respiratorias de ventiladores y control de presión en bombas de infusión (por ejemplo, monitoreo de presión en ventiladores de UCI) para garantizar que el flujo de aire cumpla con las necesidades del paciente y la seguridad del tratamiento.

- Procesamiento de alimentos : Monitorear la presión y la temperatura en ollas de esterilización de alimentos (por ejemplo, control de presión durante la esterilización de latas) para garantizar la eficacia de la esterilización y prevenir daños en el empaque.

- Equipos de aviación : Monitorear la presión del sistema hidráulico de aeronaves y la presión en las tuberías de combustible (por ejemplo, monitoreo de presión en actuadores hidráulicos en aviones de combate) para garantizar un control estable durante el vuelo.

- Pruebas militares : Utilizado para medición de presión en pruebas de armamento (por ejemplo, prueba de presión en el ánima durante el disparo de artillería) para proporcionar datos precisos para la optimización del rendimiento del equipo.

Introducción del producto

Galgas extensométricas sensores de presión /transmisores son dispositivos de medición de presión desarrollados sobre la base del "efecto de deformación". Su mecanismo principal consiste en galgas de Tensión unido a elementos sensorios elásticos, que convierten la deformación mecánica bajo presión en cambios de resistencia. Estos cambios luego se transforman en señales eléctricas estándar mediante circuitos de acondicionamiento de señal. Los sensores se enfocan en la detección de señales de presión, mientras que los transmisores integran funciones de amplificación, compensación y conversión, permitiendo la conexión directa a sistemas de medición y control. Ampliamente utilizados en campos como la petroquímica, la hidroelectricidad, el control industrial, la aeroespacial y otros, son dispositivos clave para el monitoreo de presión en la automatización industrial.

1. Características y funciones principales

1) Características principales de la medición de presión

2) Rendimiento Funcional Clave

3) Características Estructurales y de Uso

2. Puntos Críticos Principales de la Industria que se Abordan

En escenarios de medición de presión, los instrumentos de presión tradicionales (por ejemplo, manómetros mecánicos, sensores básicos) suelen presentar "mediciones inexactas, poca adaptabilidad, dificultad de integración y mantenimiento frecuente". Los sensores/transmisores de presión con galgas extensométricas resuelven específicamente estos problemas:

3. Aspectos destacados de la experiencia de usuario

4. Escenarios típicos de aplicación

1) Campo de Control Industrial

2) Campo de Energía y Electricidad

3) Campos de hidráulica y servicios municipales

4) Campos médicos y de la vida diaria

5) Campos Aeroespacial y Militar

Resumen

Los sensores/transmisores de presión por galgas extensométricas, con ventajas competitivas clave en "precisión, fiabilidad, alta adaptabilidad y elevada relación calidad-precio", se han convertido en dispositivos indispensables en los campos de la automatización industrial y del bienestar humano, al resolver problemas de medición de presión en diversos escenarios. Sus capacidades, desde el sensado básico de presión hasta la transmisión inteligente de señales y el monitoreo remoto, no solo garantizan la seguridad en la producción y la calidad del producto, sino que también impulsan la digitalización y la transformación inteligente en múltiples industrias, brindando un soporte sólido para una producción eficiente y una vida diaria más conveniente.(proveniente de la pregunta y respuesta de conocimiento de Feishu| https://ask.feishu.cn)

Visualización de detalles

Parámetros

| Nombre del Parámetro | Valor del parámetro |

| Rango de Presión | 0-6MPa ~ 0-150MPa |

| Precisión | 0,2% FS; 0,3% FS; 0,5% FS; 1,0% FS |

| Señal de salida | 4mA ~ 20mA; 0V ~ 5V; 0V ~ 10V |

| Voltaje de excitación | 24VDC |

| Conexión de rosca | M20*1,5; Personalizado |

| Rango de temperatura de uso | -10℃ ~ 80℃ |

| Resistencia de carga | Salida de corriente: ≤800Ω; Salida de voltaje: ≥50KΩ |

| Grado de protección | IP65 |

| Sobrecarga segura | 120% |

| Sobrecarga máxima | 150% |