- Vue d'ensemble

- Produits recommandés

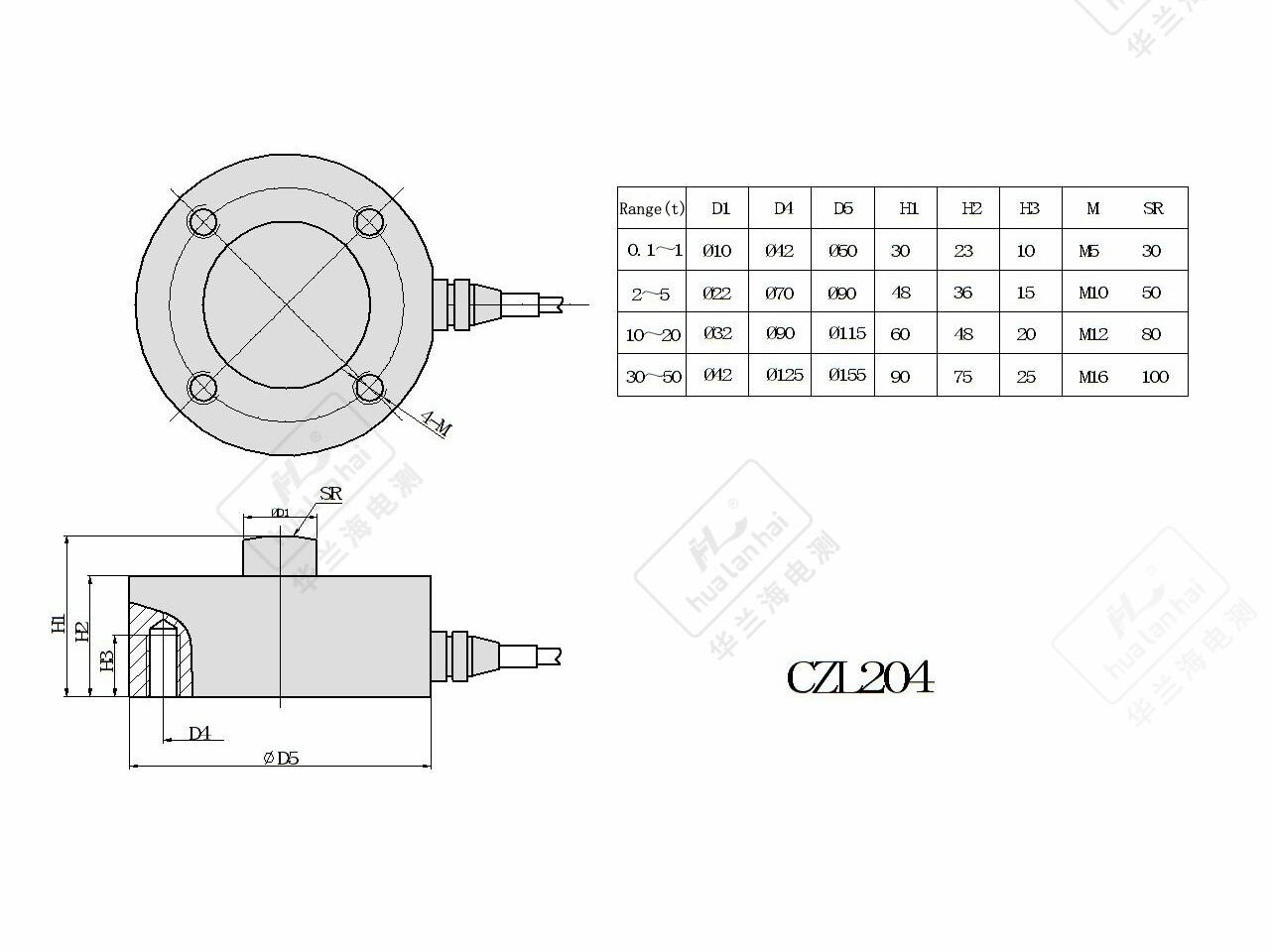

- Conception de la structure: Adopte une structure intégrée de type rayon (la jante et le moyeu sont reliés par des rayons, avec une hauteur généralement comprise entre 20 et 80 mm), caractérisée par une répartition uniforme de la rigidité, une excellente résistance à la charge excentrée/force latérale (capable de supporter une force de charge excentrée de ±15 % à ±20 % de la charge nominale), dispersant efficacement l'impact des charges non axiales, et offrant une grande stabilité mécanique.

- Performance en précision : La classe de précision couvre C2 à C6, les modèles courants atteignant C3. Erreur de non-linéarité ≤ ±0,02 %FS, erreur de répétabilité ≤ ±0,01 %FS, dérive du zéro contrôlée à ≤ ±0,003 %FS/℃, et bonne conservation de la précision dans des scénarios de charge dynamique intermittente.

- Matériau et protection : L'élastomère utilise couramment de l'acier allié (résistance élastique ≥ 900 MPa) ou de l'acier inoxydable 304/316L, avec un traitement de passivation ou un placage nickelé pour améliorer la résistance à la corrosion ; la classe de protection est généralement IP66/IP67, et certains modèles sur mesure peuvent atteindre IP68, ce qui les rend adaptés aux environnements industriels humides et poussiéreux.

- Compatibilité d'installation : Les faces supérieure et inférieure utilisent une fixation par boulons ou une connexion par bride, certains modèles prenant en charge l'adaptation filetée. La hauteur d'installation est faible (minimum 18 mm), adaptée aux espaces restreints principalement soumis à des forces verticales, et peut être utilisée individuellement ou en combinaisons multiples.

- Détection de poids/valeur de force : Prend en charge le pesage statique et le pesage quasi-dynamique (temps de réponse ≤ 8 ms), avec une plage de mesure couvrant 0,1 t - 200 t. Les applications classiques se situent principalement dans la gamme de 1 t - 50 t, et certains modèles personnalisés peuvent répondre à des exigences spéciales supérieures à 200 t.

- Sortie de signal : Fournit des signaux analogiques standards (4 - 20 mA, 0 - 5 V, 0 - 10 V) et des signaux numériques (RS485/Modbus RTU). Certains modèles intelligents prennent en charge le protocole CANopen et peuvent être directement connectés à des automates (PLC), des systèmes de contrôle distribué (DCS) et des systèmes de gestion de pesage.

- Fonctions supplémentaires : Intègre une compensation de température sur une large plage (-30 °C ~ 80 °C), dispose d'une protection contre les surcharges (150 % - 250 % de la charge nominale), les modèles antidéflagrants sont certifiés Ex d IIB T4 Ga/Ex ia IIC T6 Ga, et certains modèles sont dotés d'un design anti-rupture du câble.

- Fiabilité à long terme: Durée de vie en fatigue ≥ 10⁷ cycles de charge, excellente stabilité en fonctionnement continu sous charge nominale, dérive annuelle ≤ ±0,015 %FS, adapté au fonctionnement continu prolongé dans des environnements industriels.

- Mesure inexacte dans des conditions de charge excentrée : Pour résoudre le problème d'erreur excessive des capteurs traditionnels sous des charges non axiales, l'optimisation de la transmission de la force dans la structure à rayons permet de maintenir l'erreur de charge excentrée dans une fourchette de ±0,03 % EN, solutionnant ainsi les problèmes de précision dans des scénarios tels que l'excentricité des silos et l'impact des matériaux.

- Installation difficile dans les espaces restreints : Grâce à ses caractéristiques structurelles « courtes et épaisses » (diamètre 50 - 200 mm, hauteur 20 - 80 mm), il résout les problèmes d'adaptation à l'installation dans des environnements à espace limité tels que l'intérieur des équipements, les petits instruments de pesage et les modules de pesage intégrés, sans nécessiter d'espace supplémentaire superflu.

- Sensible aux dommages sous vibrations et impacts : La répartition des contraintes de l'élastomère de type rayon est plus uniforme, et sa résistance aux chocs est améliorée de plus de 30 % par rapport aux capteurs de type colonne, évitant ainsi efficacement la déformation permanente du capteur dans des scénarios tels que les vibrations mécaniques ou les impacts dus à la chute de matériaux, et prolongeant sa durée de vie.

- Adaptabilité insuffisante à plusieurs scénarios : Grâce à une amélioration des matériaux (par exemple, acier inoxydable 316L) et à une protection renforcée (IP68), il résout le problème de corrosion des capteurs dans des environnements humides et corrosifs tels que la transformation alimentaire et le dosage chimique, tandis que le modèle antidéflagrant répond aux exigences de sécurité dans les environnements inflammables et explosifs.

- Intégration et raccordement du système fastidieux : Il prend en charge plusieurs types de sorties de signal et les principaux protocoles industriels, résolvant ainsi les problèmes de compatibilité avec les automates de différentes marques (tels que Mitsubishi, Schneider) et les instruments de pesage, tout en réduisant l'investissement dans des équipements intermédiaires tels que les convertisseurs de signal.

- Facilité d'installation : Des trous de montage normalisés sur la face terminale et des surfaces de référence de positionnement, ainsi que des joints de montage dédiés et des boulons de fixation, permettent un positionnement horizontal sans nécessiter d'outils de calibration professionnels. Une seule personne peut effectuer l'installation et la mise en service d'un capteur unique en moins de 30 minutes.

- Fonctionnement et étalonnage : Prend en charge la remise à zéro par simple pression d'un bouton et l'étalonnage à deux points de l'instrument, simplifie le processus d'étalonnage (nécessite uniquement des masses étalons de 20 % et 100 % de la charge nominale), et le modèle numérique permet d'effectuer à distance l'étalonnage et la configuration des paramètres via un logiciel sur ordinateur hôte, réduisant ainsi le seuil d'opération.

- Coût d'entretien faible : La structure entièrement scellée réduit l'intrusion de la poussière et de l'humidité, avec un taux de défaillance annuel moyen ≤ 0,3 % ; le bloc de bornes adopte une conception anti-démarrage, et l'interface du câble est étanche à l'eau et à la poussière. Seule une nettoyage trimestriel et une inspection des points zéro sont requis en utilisation quotidienne, ce qui implique une faible charge d'entretien.

- Retour de données : Fluctuation des données de pesage statique ≤ ±0,005 %FS, sans retard notable dans les scénarios quasi-dynamiques ; le modèle numérique intègre un module de diagnostic d'erreur capable de fournir un retour en temps réel sur les surcharges, les coupures, les températures anormales et autres états, facilitant une localisation rapide des problèmes.

- Expérience de compatibilité : Compatible avec plus de 95 % des dispositifs de contrôle de pesage présents sur le marché, prend en charge la répartition automatique de la charge lorsque plusieurs capteurs sont utilisés en parallèle, éliminant ainsi le besoin d'équilibreurs supplémentaires ; le modèle intelligent peut être directement connecté à la plateforme industrielle IoT pour permettre une surveillance à distance des données.

Introduction du produit

À rayons cellules de charge sont des éléments de détection sensibles à la force basés sur le principe résistif de déformation, avec un élastomère en forme de rayon comme structure centrale. Lorsqu'ils sont soumis à une force, la déformation de l'élastomère entraîne une variation de résistance dans la jauge de contrainte, qui est ensuite convertie en signaux électriques mesurables. Ils combinent des avantages tels qu'une structure compacte et une excellente capacité de résistance aux charges excentrées, et sont largement utilisés dans les scénarios de pesage à charges moyennes ou faibles et à espace limité. Ce qui suit fournit une explication détaillée selon les dimensions clés afin de répondre aux besoins de produit sélection, d'évaluation technique et de rédaction de solutions :

1. Caractéristiques et fonctions du produit

Caractéristiques Principales

Fonction principale

2. Problèmes principaux résolus

3. Expérience Utilisateur

4. Scénarios d'application typiques

1) Fabrication d'équipements industriels de pesage

• Petites et moyennes balances de plate-forme/balances au sol : unités de détection principales pour balances de plate-forme et balances au sol de 1 à 50 tonnes, à structure compacte adaptée à l'installation interne dans les équipements de pesage, dotées de caractéristiques anti-charge excentrée garantissant une constance de précision sur différentes positions de pesage (telles que les balances de plate-forme tarifaires de supermarché et les balances au sol pour atelier).

• Équipements de pesage sur mesure : utilisés pour les balances électroniques antidéflagrantes et les balances chimiques résistantes à la corrosion ; le matériau 316L associé à une certification antidéflagrante peut répondre aux exigences des industries spécifiques, tandis que la structure à rayons s'adapte à la conception structurelle diversifiée des équipements de pesage.

2) Matériels de génie civil et de construction

• Pesage des chargeuses/pelles : Installé dans le système hydraulique de la benne, il effectue un pesage indirect en détectant la pression hydraulique. La structure à rayons possède d'excellentes capacités de résistance aux vibrations et aux chocs, s'adaptant ainsi aux environnements de travail difficiles des engins de chantier, avec une précision allant jusqu'à ±0,5 %FS.

• Surveillance de la pression des supports hydrauliques : Contrôle de la résistance au travail des supports hydrauliques dans les mines de charbon, à l'aide de capteurs à rayons antidéflagrants dotés d'un niveau de protection IP67, capables de fonctionner de manière stable sur le long terme dans des environnements poussiéreux et humides, fournissant un appui de données pour la sécurité des supports.

3) Contrôle des processus industriels

• Pesage des citernes et silos de petite et moyenne taille : pesage des cuves de dosage et des silos tampons dans les industries pharmaceutique et alimentaire, avec 4 capteurs installés symétriquement, caractéristiques anti-charge excentrée permettant de résoudre le problème de décalage du centre de gravité des citernes à matières, et coopération avec le système de contrôle pour assurer un dosage précis.

• Pesage des machines d'emballage : modules de pesage dynamique pour machines d'emballage de particules et machines de remplissage liquide, avec un temps de réponse ≤8 ms permettant de répondre aux exigences d'emballage à grande vitesse, et une précision contrôlée à ±0,1 %FS pour garantir la conformité des mesures d'emballage.

4) Essais de matériaux et équipements de recherche scientifique

• Machines d'essai de traction/compression : mesure statique de l'effort dans les essais de mécanique des matériaux, une précision de niveau C2 peut satisfaire aux exigences d'essais de niveau recherche, et la structure à rayons assure une répartition uniforme des contraintes, garantissant la reproductibilité et la précision des données d'essai.

• Équipements de test de fatigue : Surveillance de la charge lors des tests de durée de vie en fatigue des composants, avec une durée de cycle ≥10⁷ fois et des propriétés mécaniques stables, capables de répondre aux besoins d'expériences de tests à long terme.

5) Applications industrielles spéciales

• Industries alimentaire et pharmaceutique : Capteurs en acier inoxydable hygiénique 316L, avec traitement de polissage de surface (Ra ≤0,8 μm), conformes aux normes GMP, utilisés pour la pesée des matières premières, le dosage des produits finis et d'autres procédés, facilitant le nettoyage et la désinfection.

• Mines et métallurgie : Capteurs à rayons haute température (température de compensation -40 °C ~ 120 °C), utilisés pour les équipements de tri du minerai et la pesée des trémies de fours métallurgiques, capables de s'adapter aux conditions d'utilisation en environnements chauds et poussiéreux.

5. Instructions d'utilisation (guide pratique)

1) Processus d'installation

• Préparation : Nettoyer la surface de montage (assurez-vous qu'elle est plane et sans bavures, avec une erreur de planéité ≤0,05 mm/m), vérifier l'aspect du capteur (l'élastomère est sans déformation et le câble est intact) et vérifier la compatibilité des spécifications des boulons de montage avec le capteur.

• Positionnement et fixation : Placer le capteur verticalement sur la base de montage afin de garantir que la charge soit transmise axialement, utiliser une clé dynamométrique pour le serrer selon le couple spécifié (15-40 N·m recommandé pour les capteurs en acier allié, et 10-30 N·m pour les capteurs en acier inoxydable), et éviter un serrage excessif qui pourrait endommager l'élastomère.

• Spécification de câblage : Pour les signaux analogiques, suivez le principe de câblage suivant : « rouge - alimentation +, noir - alimentation -, vert - signal +, blanc - signal - » ; pour les signaux numériques, connectez les broches correspondantes selon le protocole Modbus ; le câblage doit être éloigné des sources fortes d'interférences électromagnétiques (telles que les variateurs de fréquence et les câbles haute tension), avec une distance ≥15 cm.

• Traitement de protection : Lors de l'installation en extérieur ou dans des environnements humides, utilisez une boîte de jonction étanche pour sceller les raccords de câbles, et un couvercle anti-poussière peut être installé sur la partie exposée du capteur ; dans un environnement corrosif, un revêtement antirouille spécial doit être appliqué sur la surface non sollicitée.

2) Étalonnage et mise au point

• Étalonnage zéro : Allumez l'appareil et faites un préchauffage de 20 minutes, puis exécutez la commande « étalonnage zéro » via l'instrument de pesage ou l'ordinateur hôte afin de garantir que la sortie à vide se situe dans une plage de ±0,002 %FS. Si l'écart est trop important, vérifiez le niveau d'installation.

• Étalonnage de charge : Placez successivement des masses étalons correspondant à 20 % et 100 % de la charge nominale, enregistrez les valeurs du signal de sortie du capteur, corrigez l'erreur de linéarité à l'aide d'un logiciel d'étalonnage, et assurez-vous que l'erreur à chaque point de charge soit inférieure ou égale à la valeur admissible pour la classe de précision correspondante (par exemple, ≤±0,02 %FS pour la classe C3).

• Mise au point dynamique : Dans un scénario quasi-dynamique, ajustez les paramètres de filtrage de l'instrument (fréquence de filtrage 8-15 Hz), testez la rapidité de réponse du capteur et la stabilité des données, et évitez les fluctuations de signal causées par l'impact du matériau.

3) Maintenance courante

• Inspection régulière : Nettoyer la poussière et l'huile sur la surface du capteur mensuellement, vérifier le serrage des bornes de câblage ; effectuer un étalonnage à zéro tous les six mois, et réaliser un étalonnage complet ainsi que des tests de performance une fois par an.

• Traitement des pannes : En cas de dérive des données, vérifiez d'abord la tension d'alimentation (stable entre 10 et 30 V CC) et la planéité de la surface d'installation ; si le signal est anormal, vérifiez si le câble est endommagé ou si la jauge de contrainte est en surcharge et endommagée, et remplacez le capteur si nécessaire.

6. Méthode de sélection (correspondance précise aux exigences)

1) Détermination des paramètres principaux

• Sélection de la plage : Choisir un modèle dont la plage est 1,3 à 1,6 fois la charge maximale réelle (par exemple, pour une charge maximale de 10 t, un capteur de 13 à 16 t peut être sélectionné), en laissant une marge suffisante de surcharge pour éviter les dommages dus aux charges d'impact.

• Classe de précision : Pour la métrologie industrielle, sélectionnez la classe C3 (erreur ≤ ±0,02 %FS) ; pour les essais en recherche scientifique, sélectionnez la classe C2 (erreur ≤ ±0,01 %FS) ; pour la surveillance générale, sélectionnez la classe C6 (erreur ≤ ±0,03 %FS).

• Type de signal : Pour les systèmes de contrôle traditionnels, sélectionnez les signaux analogiques (4 - 20 mA) ; pour les systèmes IoT intelligents, sélectionnez les signaux numériques (RS485) ; pour les engins de chantier, sélectionnez les modèles avec protocole CANopen.

2) Sélection selon l'adaptabilité environnementale

• Température : Pour des conditions normales (-30 °C ~ 60 °C), sélectionnez des modèles ordinaires ; pour des conditions à haute température (60 °C ~ 120 °C), sélectionnez des modèles compensés en température élevée ; pour des conditions à basse température (-50 °C ~ -30 °C), sélectionnez des modèles résistants au froid.

• Milieu : Pour les environnements secs, sélectionnez l'acier allié ; pour les environnements humides/légèrement corrosifs, sélectionnez l'acier inoxydable 304 ; pour les environnements fortement corrosifs (solutions acido-basiques), sélectionnez l'acier inoxydable 316L ou des matériaux en Hastelloy.

• Classe de protection : Pour les environnements intérieurs secs, ≥ IP66 ; pour les environnements extérieurs/humides, ≥ IP67 ; pour les environnements submergés ou très poussiéreux, ≥ IP68.

3) Installation et compatibilité du système

• Méthode d'installation : Pour les espaces restreints, privilégier les raccordements par boulons sur face terminale ; pour les scénarios à forte charge, choisir des raccordements à brides ; en cas de charge excentrée importante, préférer des modèles renforcés avec une erreur de charge excentrée ≤ ±0,01 %FS.

• Compatibilité : Vérifier que le signal du capteur est compatible avec le protocole de communication de l'instrument/PLC existant. Lorsque plusieurs capteurs sont utilisés ensemble, choisir des modèles numériques prenant en charge le codage d'adresse afin d'éviter les conflits de signal. 4. Confirmation des exigences supplémentaires

• Exigences de certification : Les applications antidéflagrantes nécessitent une certification de grade antidéflagrant correspondante (par exemple, Ex d I pour les mines de charbon, Ex ia IIC T6 pour l'industrie chimique), l'industrie alimentaire exige une certification FDA/GMP, et les applications métrologiques requièrent une certification CMC.

• Fonctions spéciales : Pour la pesée dynamique, sélectionnez des modèles avec un temps de réponse ≤ 5 ms ; pour la surveillance à distance, sélectionnez des modèles intelligents équipés de modules sans fil LoRa/NB-IoT ; pour les scénarios à haute température, sélectionnez des modèles spéciaux dotés de puces de compensation thermique.

Résumé

La cellule de charge de type rayon présente comme avantages principaux une « forte capacité anti-charge excentrée, une structure compacte et une haute stabilité », répondant principalement aux problèmes de pesage précis dans des conditions de charge moyenne à faible, d'espace limité et de charge excentrée. L'expérience utilisateur met l'accent sur une installation facile, un entretien sans souci et des données fiables. Lors du choix d'un modèle, il est nécessaire de préciser au préalable les quatre exigences fondamentales que sont la plage, la précision, l'espace d'installation et l'environnement, puis de prendre une décision en tenant compte de la compatibilité avec le système et des fonctions supplémentaires ; lors de l'utilisation, il convient de respecter strictement le principe d'installation en force axiale ainsi que les spécifications de calibration régulières afin d'assurer un fonctionnement stable à long terme. Elle convient aux instruments industriels de pesage, aux engins de chantier, au contrôle des procédés et autres domaines, et constitue une solution idéale de capteur de pesage pour des scénarios de charge moyenne à faible et d'installations spéciales.

Affichage des détails

Paramètres

| Nom du paramètre | Valeur du paramètre |

| Portée du capteur | 100 kg ~ 500 kg |

| Classe de précision | C5 |

| Erreur globale | ±0,2 % EN |

| Sensibilité de sortie | 2,0±0,04 mV/V |

| creepage | ±0,03 % de la pleine échelle/30 min |

| Sortie nulle | ±1,0 % PE |

| Impédance d'entrée | 700±3 Ω |

| Impédance de sortie | 700±3 Ω |

| résistance à l'isolation | ≥5000 MΩ(100VDC) |

| Influence de la température sur le zéro | ±0,05 % de la pleine échelle/10℃ |

| Effet de la température sur la sensibilité | ±0,03 % de la pleine échelle/10 ℃ |

| Plage de compensation en température | -10℃ ~ +40 ℃ |

| Plage de température de fonctionnement | -30℃ ~ +70 ℃ |

| Tension d'excitation | 10VDC ~ 12VDC |

| Plage de surcharge sécuritaire | 150% |

| Plage de surcharge limite | 200% |

| Sciences des matériaux | Alliage d'aluminium |

| Niveau de protection | IP66 |