- Descripción general

- Productos recomendados

- Diseño estructural: Adopta una estructura integrada de tipo rayo (la llanta y el buje están conectados por rayos, con una altura que generalmente varía entre 20 y 80 mm), caracterizada por una distribución uniforme de rigidez, excelente resistencia a cargas excéntricas/fuerzas laterales (capaz de soportar una fuerza de carga excéntrica del ±15% - ±20% de la carga nominal), dispersa eficazmente el impacto de cargas no axiales y presenta una gran estabilidad para soportar fuerzas.

- Rendimiento de precisión: La clase de precisión abarca desde C2 hasta C6, con los modelos principales alcanzando C3. Error de no linealidad ≤ ±0,02%FS, error de repetibilidad ≤ ±0,01%FS, deriva del cero controlada dentro de ≤ ±0,003%FS/℃, y buena retención de precisión en escenarios de carga intermitente dinámica.

- Material y protección: El elastómero utiliza comúnmente acero aleado (resistencia a la fluencia ≥ 900MPa) o acero inoxidable 304/316L, con el superficie pasivada o niquelada para mejorar la resistencia a la corrosión; la clase de protección es típicamente IP66/IP67, y modelos personalizados especiales pueden alcanzar IP68, adecuados para entornos industriales húmedos y polvorientos.

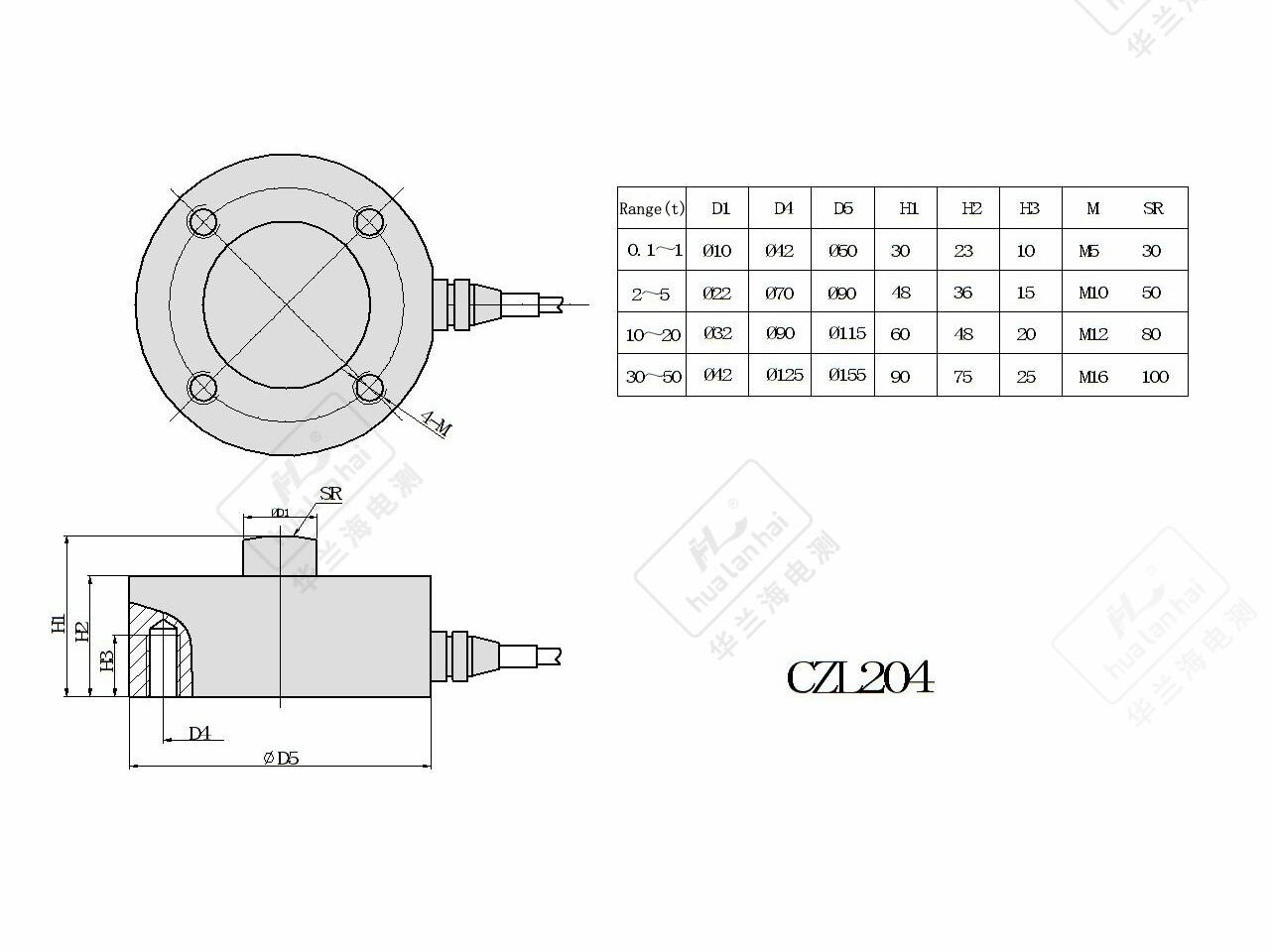

- Compatibilidad de instalación: Las caras superior e inferior utilizan fijación mediante pernos o conexión por brida, con algunos modelos que admiten adaptación por rosca. La altura de instalación es baja (mínimo 18 mm), adecuada para espacios reducidos sometidos principalmente a fuerzas verticales, y puede usarse de forma independiente o en combinaciones múltiples.

- Detección de peso/fuerza: Admite pesaje estático y pesaje cuasi-dinámico (tiempo de respuesta ≤ 8 ms), con un rango de medición que abarca de 0,1 t a 200 t. Las aplicaciones habituales se concentran en el rango de 1 t a 50 t, y algunos modelos personalizados pueden satisfacer requisitos especiales superiores a 200 t.

- Salida de señal: Proporciona señales analógicas estándar (4 - 20 mA, 0 - 5 V, 0 - 10 V) y señales digitales (RS485/Modbus RTU). Algunos modelos inteligentes admiten el protocolo CANopen y pueden conectarse directamente a PLC, DCS y sistemas de gestión de pesaje.

- Funciones adicionales: Incorpora compensación de temperatura en un amplio rango (-30 °C ~ 80 °C), tiene protección contra sobrecarga (150 % - 250 % de la carga nominal), los modelos a prueba de explosiones están certificados por Ex d IIB T4 Ga/Ex ia IIC T6 Ga, y algunos modelos incluyen diseño antirotura del cable.

- Confiabilidad a largo plazo: Vida útil por fatiga ≥ 10⁷ ciclos de carga, excelente estabilidad en funcionamiento continuo bajo carga nominal, deriva anual ≤ ±0,015 %FS, adecuado para operación continua prolongada en escenarios industriales.

- Medición inexacta bajo condiciones de carga excéntrica: Para abordar el problema del error excesivo en sensores tradicionales bajo cargas no axiales, mediante la optimización de la transmisión de fuerza en la estructura de radios, el error por carga excéntrica se controla dentro de ±0,03 % FS, resolviendo los problemas de precisión en escenarios como excentricidad de silos e impacto del material.

- Instalación difícil en espacios reducidos: Con sus características estructurales de "corto y robusto" (diámetro 50 - 200 mm, altura 20 - 80 mm), resuelve los problemas de adaptación de instalación en escenarios con espacio limitado, como en el interior de equipos, instrumentos de pesaje pequeños y módulos de pesaje embebidos, sin necesidad de espacio adicional redundante.

- Propenso a dañarse bajo vibración e impacto: La distribución de tensiones del elastómero de tipo rayo es más uniforme, y su resistencia al impacto mejora en más del 30 % en comparación con los sensores de tipo columna, evitando eficazmente la deformación permanente del sensor en escenarios como vibraciones mecánicas o impactos por caída de materiales, y prolongando así su vida útil.

- Adaptabilidad insuficiente a múltiples escenarios: Mediante la mejora del material (por ejemplo, acero inoxidable 316L) y una protección reforzada (IP68), se resuelve el problema de corrosión de los sensores en entornos húmedos y corrosivos, como en procesamiento de alimentos y dosificación química, mientras que el modelo a prueba de explosiones cumple con los requisitos de seguridad en escenarios inflamables y explosivos.

- Integración y conexión del sistema engorrosas: Soporta múltiples tipos de salida de señal y protocolos industriales estándar, resolviendo problemas de compatibilidad con PLC de diferentes marcas (como Mitsubishi, Schneider) e instrumentos de pesaje, y reduciendo la inversión en equipos intermedios como convertidores de señal.

- Conveniencia de instalación: Huecos de montaje estandarizados en la cara final y superficies de referencia de posicionamiento, junto con juntas de montaje dedicadas y pernos de sujeción, permiten el posicionamiento horizontal sin necesidad de herramientas profesionales de calibración. Una sola persona puede completar la instalación y puesta en marcha de un sensor individual en menos de 30 minutos.

- Operación y Calibración: Admite el ajuste a cero con un solo botón y la calibración de dos puntos del instrumento, simplificando así el proceso de calibración (solo se requieren masas patrón del 20% y 100% de la carga nominal), y el modelo digital puede realizar calibración remota y configuración de parámetros mediante el software del ordenador principal, reduciendo el umbral de operación.

- Bajo costo de mantenimiento: La estructura completamente sellada reduce la entrada de polvo y humedad, con una tasa de fallo promedio anual ≤ 0,3 %; el bloque terminal adopta un diseño anti-soltado, y la interfaz del cable tiene sellado impermeable y a prueba de polvo. Solo se requiere limpieza trimestral y verificación de punto cero en el uso diario, con una carga de mantenimiento baja.

- Retroalimentación de datos: La fluctuación de los datos de pesaje estático ≤ ±0,005 %FS, sin retraso notable en escenarios cuasi-dinámicos; el modelo digital incluye un módulo de diagnóstico de fallos que puede proporcionar retroalimentación en tiempo real sobre sobrecarga, desconexión, temperatura anormal y otros estados, facilitando la localización rápida de problemas.

- Experiencia de compatibilidad: Compatible con más del 95 % de los dispositivos de control de pesaje disponibles en el mercado, admite distribución automática de carga cuando se utilizan múltiples sensores en paralelo, eliminando la necesidad de ecualizadores adicionales; el modelo inteligente puede conectarse directamente a la plataforma industrial IoT para lograr monitoreo remoto de datos.

Introducción del producto

Tipo radio celdas de carga son elementos detectores sensibles a la fuerza basados en el principio de resistencia por deformación, con un elastómero en forma de radio como estructura central. Cuando se somete a una fuerza, la deformación del elastómero hace que la galga extensométrica produzca cambios de resistencia, los cuales luego se convierten en señales eléctricas medibles. Combinan ventajas como una estructura compacta y una excelente capacidad antiexcentricidad, y se utilizan ampliamente en aplicaciones de pesaje con cargas medias y bajas y espacio limitado. A continuación se ofrece una explicación detallada desde las dimensiones principales para satisfacer las necesidades de producto selección, evaluación técnica y redacción de soluciones:

1. Características y funciones del producto

Características principales

Función principal

2. Problemas principales resueltos

3. experiencia del usuario

4. Escenarios típicos de aplicación

1) Fabricación de Equipos de Pesaje Industriales

• Balanzas de Plataforma Pequeñas y Medianas/Balanzas de Suelo: Unidades sensoras principales para balanzas de plataforma y balanzas de suelo de 1-50 t, con una estructura compacta adecuada para la instalación interna en equipos de pesaje, y características antiexcentricidad que garantizan la consistencia de precisión en diferentes posiciones de pesaje (como balanzas de plataforma para precios en supermercados y balanzas de suelo para rotación en talleres).

• Equipos de Pesaje Personalizados: Utilizados en básculas electrónicas a prueba de explosiones y en básculas químicas resistentes a la corrosión; el material 316L + certificación a prueba de explosiones puede satisfacer las necesidades de industrias especiales, y la estructura de radio puede adaptarse al diseño estructural diversificado de los equipos de pesaje.

2) Maquinaria para Ingeniería y Construcción

• Pesaje de cargadoras/palas: Instalado en el sistema hidráulico del cucharón, pesa indirectamente detectando la presión hidráulica; la estructura tipo rayo posee fuertes capacidades anti-vibración e impacto, adaptándose al entorno operativo adverso de maquinaria de construcción, con una precisión de hasta ±0,5 %FS.

• Monitoreo de presión en soportes hidráulicos: Supervisa la resistencia operativa de los soportes hidráulicos en minas de carbón, utilizando sensores tipo rayo a prueba de explosiones con un nivel de protección IP67, capaces de funcionar establemente durante largos periodos en entornos polvorientos y húmedos, proporcionando soporte de datos para la seguridad de los soportes.

3) Control de procesos industriales

• Pesaje de tanques y silos de materiales pequeños y medianos: pesaje de tanques de dosificación y silos tampón en las industrias farmacéutica y alimentaria, con 4 sensores instalados simétricamente, características anti-carga excéntrica que resuelven el problema del desplazamiento del centro de gravedad de los tanques de material, y cooperación con el sistema de control para lograr una alimentación precisa.

• Pesaje de maquinaria de embalaje: módulos de pesaje dinámico para máquinas envasadoras de partículas y máquinas llenadoras de líquidos, con un tiempo de respuesta ≤8 ms para cumplir con los requisitos de embalaje a alta velocidad, y precisión controlada dentro de ±0,1 %FS para garantizar el cumplimiento de la medición de embalaje.

4) Equipos para ensayos de materiales e investigación científica

• Máquinas de ensayo de tracción/compresión: medición estática del valor de fuerza en ensayos de mecánica de materiales, precisión de nivel C2 que puede satisfacer requisitos de pruebas a nivel científico, y estructura de radios con esfuerzo uniforme, asegurando la repetibilidad y precisión de los datos de prueba.

• Equipos de pruebas de fatiga: Monitoreo de carga en las pruebas de vida por fatiga de componentes, con una duración de ciclo de ≥10⁷ veces y propiedades mecánicas estables, capaz de satisfacer las necesidades de experimentos de pruebas a largo plazo.

5) Aplicaciones en industrias especiales

• Industrias alimentaria y farmacéutica: Sensores de acero inoxidable grado higiénico 316L, con tratamiento de pulido superficial (Ra ≤0,8μm), que cumplen con los estándares GMP, utilizados en la pesaje de materias primas, medición de productos terminados y otros procesos, facilitando la limpieza y desinfección.

• Minería y metalurgia: Sensores tipo rayo de alta temperatura (temperatura de compensación -40°C~120°C), utilizados en equipos de clasificación de minerales y pesaje de tolvas de hornos metalúrgicos, capaces de adaptarse a los requisitos de uso en entornos de alta temperatura y polvorientos.

5. Instrucciones de uso (Guía práctica)

1) Proceso de instalación

• Preparación: Limpie la superficie de instalación (asegúrese de que sea plana y sin rebabas, con un error de planitud ≤0,05 mm/m), revise el aspecto del sensor (el elastómero debe estar libre de deformaciones y el cable sin daños) y verifique la compatibilidad de las especificaciones del perno de instalación con el sensor.

• Posicionamiento y fijación: Coloque el sensor verticalmente sobre la base de montaje para garantizar que la carga se transmita axialmente, utilice una llave de torque para apretarlo según el par especificado (se recomienda 15-40 N·m para sensores de acero aleado, y 10-30 N·m para acero inoxidable), y evite un apriete excesivo que pueda dañar el elastómero.

• Especificación de cableado: Para señales analógicas, siga el principio de cableado "rojo - alimentación +, negro - alimentación -, verde - señal +, blanco - señal -"; para señales digitales, conecte los pines correspondientes según el protocolo Modbus; el cableado debe estar alejado de fuentes fuertes de interferencia electromagnética (como convertidores de frecuencia y cables de alto voltaje), con una distancia ≥15 cm.

• Tratamiento de protección: Al instalar en entornos exteriores o húmedos, utilice una caja de empalme impermeable para sellar las conexiones de cableado, y se puede instalar una cubierta contra el polvo en la parte expuesta del sensor; en un entorno corrosivo, se debe aplicar un recubrimiento especial anticorrosivo sobre la superficie no sometida a esfuerzos.

2) Calibración y ajuste

• Calibración cero: encienda la energía y precalente durante 20 minutos, ejecute el comando "calibración cero" a través del instrumento de pesaje o del ordenador de acogida para asegurarse de que la salida cero esté dentro de ± 0,002%FS, y si la desviación es demasiado grande, compruebe la ni

• Calibración de carga: Colocar en orden los pesos estándar del 20% y del 100% de la carga nominal, registrar los valores de la señal de salida del sensor, corregir el error lineal mediante un software de calibración y asegurarse de que el error en cada punto de carga ≤ el valor permitido de la clase de precisión correspondiente (por

• Debug Dinámico: En un escenario cuasi dinámico, ajuste los parámetros de filtración del instrumento (frecuencia de filtración 8-15Hz), pruebe la velocidad de respuesta del sensor y la estabilidad de los datos y evite las fluctuaciones de la señal causadas por el impacto de un material.

3) Mantenimiento de rutina

• Inspección periódica: Limpie el polvo y el aceite de la superficie del sensor mensualmente, verifique la firmeza de los terminales de cableado; realice una calibración de cero cada seis meses y complete una calibración a escala completa y pruebas de rendimiento una vez al año.

• Manejo de fallas: Si ocurre una deriva de datos, primero verifique el voltaje de alimentación (estable entre 10-30 V CC) y la planitud de la superficie de instalación; si la señal es anormal, revise si el cable está dañado o si el medidor de deformación está sobrecargado o dañado, y reemplace el sensor si es necesario.

6. Método de selección (coincidencia precisa con los requisitos)

1) Determinación de parámetros principales

• Selección del rango: Seleccione un modelo con un rango de 1,3 a 1,6 veces la carga máxima real (por ejemplo, para una carga máxima de 10 t, se puede seleccionar un sensor de 13 a 16 t), dejando un margen suficiente de sobrecarga para evitar daños por cargas de impacto.

• Clase de precisión: Para metrología industrial, seleccione la clase C3 (error ≤ ±0,02 %FS); para pruebas científicas, seleccione la clase C2 (error ≤ ±0,01 %FS); para monitoreo general, seleccione la clase C6 (error ≤ ±0,03 %FS).

• Tipo de señal: Para sistemas de control tradicionales, seleccione señales analógicas (4 - 20 mA); para sistemas inteligentes IoT, seleccione señales digitales (RS485); para maquinaria de construcción, seleccione modelos con protocolo CANopen.

2) Selección según la adaptabilidad ambiental

• Temperatura: Para escenarios normales (-30 °C ~ 60 °C), seleccione modelos ordinarios; para escenarios de alta temperatura (60 °C ~ 120 °C), seleccione modelos compensados para alta temperatura; para escenarios de baja temperatura (-50 °C ~ -30 °C), seleccione modelos resistentes al frío.

• Medio: Para ambientes secos, seleccione acero aleado; para ambientes húmedos/ligeramente corrosivos, seleccione acero inoxidable 304; para ambientes altamente corrosivos (soluciones ácido-base), seleccione acero inoxidable 316L o materiales de Hastelloy.

• Clase de Protección: Para ambientes interiores secos, ≥ IP66; para ambientes exteriores/húmedos, ≥ IP67; para ambientes subacuáticos o con alta presencia de polvo, ≥ IP68.

3) Instalación y Compatibilidad del Sistema

• Método de Instalación: Para espacios reducidos, seleccione conexiones con tornillos en la cara terminal; para escenarios con cargas elevadas, seleccione conexiones bridadas; si existe una carga excéntrica significativa, prefiera modelos reforzados con error de carga excéntrica ≤ ±0,01 %FS.

• Compatibilidad: Confirme que la señal del sensor coincida con el Protocolo de Comunicación del instrumento/PLC existente. Cuando se utilicen múltiples sensores en combinación, seleccione modelos digitales que admitan codificación de direcciones para evitar conflictos de señal. 4. Confirmación de Requisitos Adicionales

• Requisitos de Certificación: Los escenarios a prueba de explosiones requieren la certificación correspondiente según el grado de protección (por ejemplo, Ex d I para minas de carbón, Ex ia IIC T6 para la industria química); la industria alimentaria requiere certificación FDA/GMP, y los escenarios de metrología requieren certificación CMC.

• Funciones especiales: para pesaje dinámico, seleccione modelos con un tiempo de respuesta ≤ 5 ms; para monitoreo remoto, seleccione modelos inteligentes con módulos inalámbricos LoRa/NB-IoT; para escenarios de alta temperatura, seleccione modelos especiales con chips de compensación de temperatura.

RESUMEN

La celda de carga de tipo radio presenta "alta capacidad antiexcentricidad, estructura compacta y gran estabilidad" como sus principales ventajas, abordando principalmente problemas de pesaje preciso bajo cargas medias a bajas, espacios reducidos y condiciones de carga excéntrica. La experiencia del usuario se centra en una instalación sencilla, mantenimiento sin complicaciones y datos confiables. Al seleccionar un modelo, es necesario definir primero los cuatro requisitos clave de rango, precisión, espacio de instalación y entorno, y luego tomar una decisión combinando compatibilidad del sistema y funciones adicionales; durante el uso, es imprescindible seguir estrictamente el principio de instalación axial y las especificaciones de calibración periódica para garantizar un funcionamiento estable a largo plazo. Es adecuada para instrumentos industriales de pesaje, maquinaria de construcción, control de procesos y otros campos, y constituye una solución ideal de detección de peso en escenarios de carga media a baja y condiciones especiales de instalación.

Visualización de detalles

Parámetros

| Nombre del Parámetro | Valor del parámetro |

| Rango del sensor | 100 kg ~ 500 kg |

| Clase de Precisión | C5 |

| Error integral | ±0,2 % FS |

| Sensibilidad de salida | 2.0±0.04 mV/V |

| deslizamiento | ±0.03% FS/30min |

| Salida cero | ±1.0% FS |

| Impedancia de entrada | 700±3Ω |

| Impedancia de salida | 700±3Ω |

| resistencia de aislamiento | ≥5000 MΩ (100 VDC) |

| Influencia de la temperatura en el punto cero | ±0,05 % FS/10 ℃ |

| Efecto de temperatura en la sensibilidad | ±0.03% FS/10℃ |

| Rango de compensación de temperatura | -10℃ ~ +40 ℃ |

| Rango de temperatura de operación | -30℃ ~ +70 ℃ |

| Voltaje de excitación | 10VDC ~ 12VDC |

| Rango de sobrecarga segura | 150% |

| Rango de sobrecarga límite | 200% |

| Ciencia de Materiales | Aleación de Aluminio |

| Nivel de protección | IP66 |