- Panoramica

- Prodotti consigliati

- Progetto strutturale: Adotta una struttura integrata a raggi (la corona e il mozzo sono collegati da raggi, con un'altezza che varia tipicamente da 20 a 80 mm), caratterizzata da una distribuzione uniforme della rigidità, eccellente resistenza al carico eccentrico/forza laterale (in grado di sopportare una forza di carico eccentrico del ±15% - ±20% del carico nominale), dispersione efficace dell'impatto dei carichi non assiali e notevole stabilità meccanica.

- Prestazioni di precisione: La classe di precisione comprende C2 - C6, con i modelli principali che raggiungono il livello C3. Errore di non linearità ≤ ±0,02%FS, errore di ripetibilità ≤ ±0,01%FS, deriva dello zero controllata entro ≤ ±0,003%FS/℃, e buona conservazione della precisione in condizioni di carico dinamico intermittente.

- Materiale e protezione: L'elastomero utilizza comunemente acciaio legato (resistenza allo snervamento ≥ 900 MPa) o acciaio inossidabile 304/316L, con superficie passivata o nichelata per migliorare la resistenza alla corrosione; il grado di protezione è tipicamente IP66/IP67, e modelli personalizzati speciali possono raggiungere IP68, adatti ad ambienti industriali umidi e polverosi.

- Compatibilità di installazione: Le facce superiori e inferiori utilizzano fissaggio con bulloni o collegamento a flangia, con alcuni modelli che supportano l'adattamento filettato. L'altezza di installazione è ridotta (minimo 18 mm), adatta a spazi ristretti soggetti principalmente a forze verticali, e può essere utilizzata singolarmente o in combinazioni multiple.

- Rilevamento del valore di peso/forza: Supporta la pesatura statica e la pesatura quasi dinamica (tempo di risposta ≤ 8 ms), con un campo di misura che copre da 0,1 t a 200 t. Le applicazioni comuni sono concentrate nel range da 1 t a 50 t, e alcuni modelli personalizzati possono soddisfare requisiti speciali superiori a 200 t.

- Uscita segnale: Fornisce segnali analogici standard (4 - 20 mA, 0 - 5 V, 0 - 10 V) e segnali digitali (RS485/Modbus RTU). Alcuni modelli intelligenti supportano il protocollo CANopen e possono essere collegati direttamente a PLC, DCS e sistemi di gestione della pesatura.

- Funzioni aggiuntive: Integra una compensazione della temperatura su ampia gamma (-30 °C ~ 80 °C), dispone di protezione contro il sovraccarico (150% - 250% del carico nominale), i modelli antideflagranti sono certificati Ex d IIB T4 Ga/Ex ia IIC T6 Ga e alcuni modelli sono dotati di design anti-rottura del cavo.

- Affidabilità a lungo termine: Durata alla fatica ≥ 10⁷ cicli di carico, eccellente stabilità durante il funzionamento continuo sotto carico nominale, deriva annuale ≤ ±0,015% FS, adatto per un funzionamento continuo prolungato in scenari industriali.

- Misurazione inaccurata in condizioni di carico eccentrico: Per risolvere il problema dell'elevato errore dei sensori tradizionali in presenza di carichi non assiali, attraverso l'ottimizzazione della trasmissione della forza nella struttura a raggi, l'errore dovuto a carico eccentrico è contenuto entro ±0,03% FS, risolvendo i problemi di precisione in scenari come l'eccentricità dei silos e l'impatto del materiale.

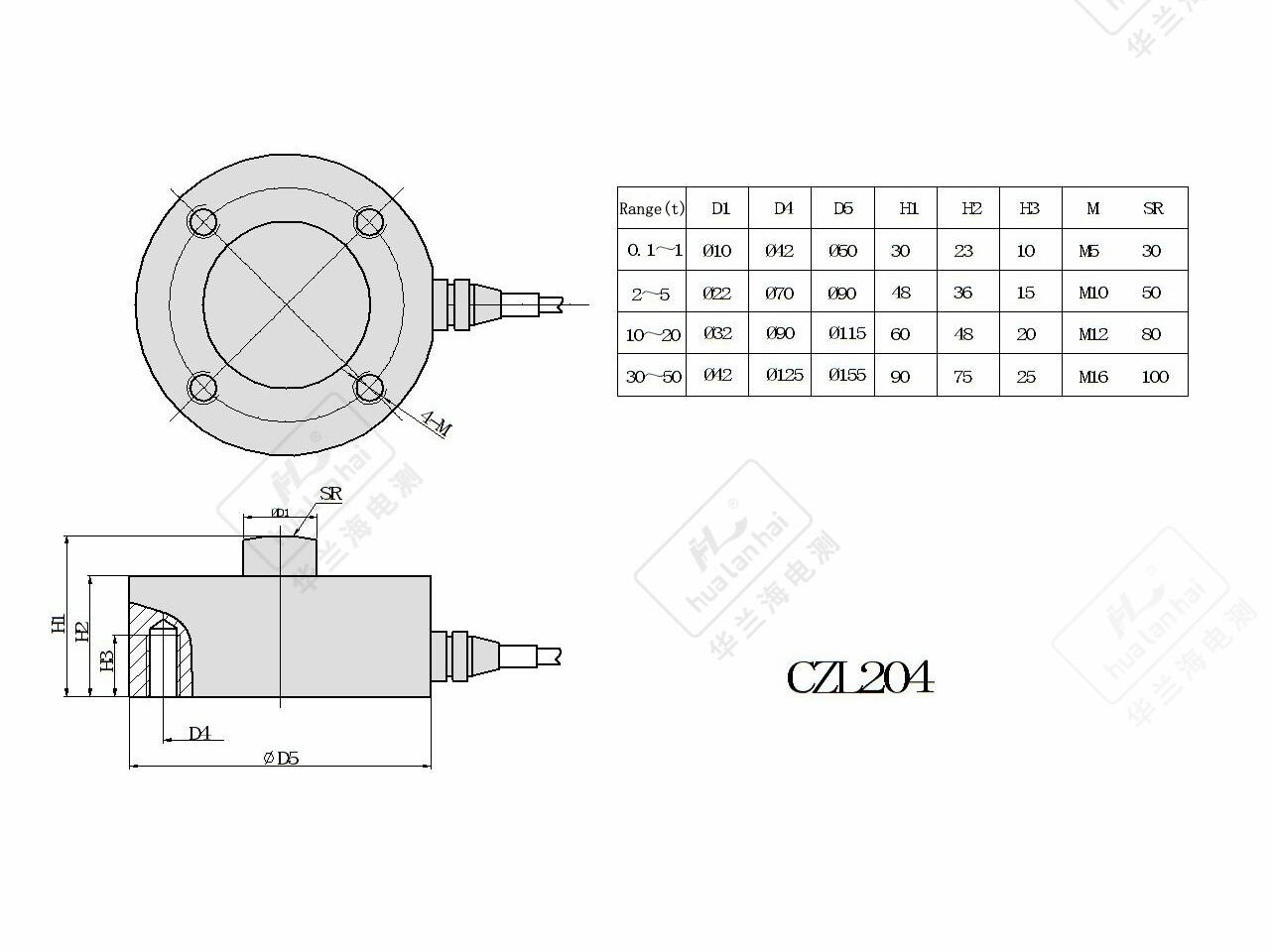

- Installazione difficoltosa in spazi ristretti: Grazie alle sue caratteristiche strutturali "corte e robuste" (diametro 50 - 200 mm, altezza 20 - 80 mm), risolve i problemi di adattamento all'installazione in scenari con spazio limitato, come all'interno di apparecchiature, piccoli strumenti di pesatura e moduli di pesatura integrati, senza necessità di spazio aggiuntivo o ridondante.

- Soggetto a danneggiamenti sotto vibrazioni e urti: La distribuzione delle sollecitazioni dell'elastomero di tipo raggiata è più uniforme e la sua resistenza agli urti è migliorata di oltre il 30% rispetto ai sensori di tipo colonnare, evitando efficacemente la deformazione permanente del sensore in scenari come vibrazioni meccaniche o impatti da caduta del materiale, estendendone così la vita utile.

- Adattabilità insufficiente a scenari multipli: Attraverso l'aggiornamento dei materiali (ad esempio acciaio inossidabile 316L) e una protezione potenziata (IP68), risolve il problema della corrosione dei sensori in ambienti umidi e corrosivi come quelli della lavorazione alimentare e del dosaggio chimico, mentre il modello antideflagrante soddisfa i requisiti di sicurezza per scenari infiammabili ed esplosivi.

- Integrazione e collegamento del sistema complessi: Supporta diversi tipi di uscita del segnale e i principali protocolli industriali, risolvendo i problemi di compatibilità con PLC di diverse marche (ad esempio Mitsubishi, Schneider) e con strumenti di pesatura, riducendo l'investimento in apparecchiature intermedie come convertitori di segnale.

- Convenienza di installazione: Fori di montaggio standardizzati sulla faccia terminale e superfici di riferimento per il posizionamento, insieme a guarnizioni di montaggio dedicate e bulloni di fissaggio, consentono un posizionamento orizzontale senza la necessità di strumenti professionali di calibrazione. Una singola persona può completare l'installazione e la messa in servizio di un singolo sensore entro 30 minuti.

- Funzionamento e calibrazione: Supporta la messa a zero con un solo tasto e la calibrazione a due punti dello strumento, semplificando il processo di calibrazione (è sufficiente utilizzare pesi standard del 20% e del 100% del carico nominale); il modello digitale consente la calibrazione remota e la configurazione dei parametri tramite il software del computer host, riducendo la complessità operativa.

- Bassi costi di manutenzione: La struttura completamente sigillata riduce l'ingresso di polvere e umidità, con un tasso medio annuo di guasto ≤ 0,3%; il morsetto adotta un design anti-allentamento e l'interfaccia del cavo è dotata di tenuta stagna e antipolvere. Nell'uso quotidiano è richiesta soltanto una pulizia trimestrale e un'ispezione dello zero, con un carico di manutenzione ridotto.

- Rilevazione dati: La fluttuazione dei dati di pesatura statica è ≤ ±0,005%FS, senza ritardi evidenti in scenari quasi dinamici; il modello digitale integra un modulo di diagnostica guasti in grado di fornire in tempo reale informazioni su sovraccarico, interruzione, temperatura anomala e altri stati, facilitando un rapido isolamento del problema.

- Esperienza di compatibilità: Compatibile con oltre il 95% dei dispositivi di controllo della pesatura presenti sul mercato, supporta la distribuzione automatica del carico quando più sensori vengono utilizzati in parallelo, eliminando la necessità di equalizzatori aggiuntivi; il modello intelligente può essere collegato direttamente alla piattaforma IoT industriale per consentire il monitoraggio remoto dei dati.

Introduzione al prodotto

A raggi celle di carico sono elementi di rilevamento sensibili alla forza basati sul principio resistivo a deformazione, con un elastomero a forma di raggio come struttura centrale. Quando sottoposti a una forza, la deformazione dell'elastomero induce negli estensimetri una variazione di resistenza, che viene poi convertita in segnali elettrici misurabili. Uniscono vantaggi come struttura compatta e notevole capacità di resistenza ai carichi eccentrici, e sono ampiamente utilizzati in scenari di pesatura con carichi medi-bassi e spazio limitato. Di seguito viene fornita una spiegazione dettagliata dalle dimensioni principali per soddisfare le esigenze di prodotto selezione, valutazione tecnica e redazione di soluzioni:

1. Caratteristiche e funzioni del prodotto

Caratteristiche fondamentali

Funzione principale

2. Problemi principali risolti

3. esperienza dell'utente

4. Scenari applicativi tipici

1) Produzione di attrezzature per pesatura industriale

• Bilance piattaforma e bilance a pavimento di piccole e medie dimensioni: unità di rilevamento principali per bilance piattaforma e bilance a pavimento da 1 a 50 t, con struttura compatta adatta all'installazione interna in apparecchiature di pesatura e caratteristiche anti-carico eccentrico che garantiscono la costanza della precisione in diverse posizioni di pesatura (ad esempio bilance piattaforma per supermercati e bilance a pavimento per il controllo del materiale nei laboratori).

• Attrezzature per pesatura personalizzate: utilizzate per bilance elettroniche a prova di esplosione e bilance chimiche resistenti alla corrosione; il materiale 316L + certificazione antideflagrante può soddisfare le esigenze di settori speciali, mentre la struttura a raggi si adatta al design strutturale diversificato delle apparecchiature di pesatura.

2) Macchinari per ingegneria e costruzioni

• Pesatura di Caricatori/Pale: Installato nel sistema idraulico del benna, pesatura indiretta mediante rilevamento della pressione idraulica, la struttura a razze presenta elevate capacità anti-vibrazione e anti-urto, adattandosi all'ambiente operativo gravoso delle macchine edili, con un'accuratezza fino a ±0,5% FS.

• Monitoraggio della Pressione dei Supporti Idraulici: monitoraggio della resistenza operativa dei supporti idraulici nelle miniere di carbone, mediante sensori a raggi di tipo antigripo con grado di protezione IP67, in grado di funzionare stabilmente a lungo termine in ambienti polverosi e umidi, fornendo supporto dati per la sicurezza dei supporti.

3) Controllo di Processo Industriale

• Pesatura di serbatoi e silos di piccole e medie dimensioni: pesatura di serbatoi per dosaggio e silos tampone nei settori farmaceutico e alimentare, con 4 sensori installati simmetricamente, caratteristiche anti-carico eccentrico che risolvono il problema dello spostamento del baricentro dei serbatoi, in collaborazione con il sistema di controllo per garantire un dosaggio preciso.

• Pesatura di macchinari per l'imballaggio: moduli di pesatura dinamici per macchine imballatrici di particelle e macchine di riempimento liquidi, con un tempo di risposta ≤8 ms per soddisfare le esigenze di imballaggio ad alta velocità, e precisione controllata entro ±0,1% FS per garantire la conformità delle misurazioni di imballaggio.

4) Attrezzature per test di materiali e ricerca scientifica

• Macchine per prove di trazione/compressione: misurazione statica del valore di forza nei test di meccanica dei materiali, accuratezza di livello C2 in grado di soddisfare requisiti di test per la ricerca scientifica, struttura a raggi con sollecitazione uniforme, che garantisce ripetibilità e accuratezza dei dati di prova.

• attrezzature per la prova della stanchezza: controllo del carico nella prova della durata di vita della stanchezza dei componenti, con una durata di ciclo ≥ 107 volte e proprietà meccaniche stabili, in grado di soddisfare le esigenze di esperimenti di prova a lungo termine.

5) Applicazioni speciali nel settore industriale

• Industria alimentare e farmaceutica: sensori in acciaio inossidabile 316L di grado igienico, con trattamento di lucidatura superficiale (Ra ≤ 0,8 μm), conformi alle norme GMP, utilizzati nella pesatura delle materie prime, nella misurazione dei prodotti finiti e in altri processi, che facilitano la

• Mineria e metallurgia: sensori a alta temperatura (temperatura di compensazione -40°C-120°C), utilizzati per le apparecchiature di smistamento del minerale e per la pesatura delle trampoli dei forni metallurgici, in grado di adattarsi alle esigenze di utilizzo di ambienti ad alta temperatura e polverosi.

- 5°. Istruzioni d'uso (Guida pratica)

1) Processo di installazione

• Preparazione: Pulire la superficie di installazione (assicurarsi che sia piana e priva di bave, con un errore di planarità ≤0,05 mm/m), verificare l'aspetto del sensore (l'elastomero deve essere privo di deformazioni e il cavo integro) e controllare la compatibilità delle specifiche dei bulloni di fissaggio con il sensore.

• Posizionamento e Fissaggio: Posizionare il sensore verticalmente sulla base di montaggio per garantire che il carico venga trasmesso assialmente, utilizzare una chiave dinamometrica per serrare secondo la coppia specificata (si raccomanda 15-40 N·m per sensori in acciaio legato e 10-30 N·m per quelli in acciaio inossidabile), evitando un eccessivo serraggio che potrebbe danneggiare l'elastomero.

• Specifiche di cablaggio: Per i segnali analogici, seguire il principio di cablaggio "rosso - alimentazione +, nero - alimentazione -, verde - segnale +, bianco - segnale -"; per i segnali digitali, collegare i pin corrispondenti secondo il protocollo Modbus; il cablaggio deve essere lontano da fonti di interferenza elettromagnetica intensa (ad esempio convertitori di frequenza e cavi ad alta tensione), con una distanza ≥15 cm.

• Trattamento di protezione: Quando si installa in ambienti esterni o umidi, utilizzare una scatola di derivazione impermeabile per sigillare le connessioni dei cavi, e si può installare un copri-polvere sulla parte esposta del sensore; in un ambiente corrosivo, applicare un rivestimento anticorrosione speciale sulle superfici non soggette a sollecitazione.

2) Calibrazione e messa a punto

• Calibrazione dello zero: Accendere l'alimentazione e preriscaldare per 20 minuti, eseguire il comando "calibrazione dello zero" tramite lo strumento di pesatura o il computer principale per assicurare che l'uscita a zero sia entro ±0,002%FS; se la deviazione è troppo elevata, verificare l'orizzontalità dell'installazione.

• Calibrazione del carico: Posizionare in sequenza pesi standard pari al 20% e al 100% del carico nominale, registrare i valori del segnale in uscita del sensore, correggere l'errore di linearità mediante software di calibrazione e garantire che l'errore in ogni punto di carico sia ≤ al valore ammissibile della relativa classe di precisione (ad esempio, ≤±0,02%FS per la classe C3).

• Messa a punto dinamica: In uno scenario quasi dinamico, regolare i parametri di filtraggio dello strumento (frequenza di filtraggio 8-15 Hz), verificare la velocità di risposta del sensore e la stabilità dei dati ed evitare fluttuazioni del segnale causate dall'impatto del materiale.

3) Manutenzione ordinaria

• Ispezione periodica: Pulire la polvere e l'olio sulla superficie del sensore ogni mese, verificare il serraggio dei terminali di collegamento; eseguire la calibrazione dello zero ogni sei mesi ed effettuare la calibrazione completa su scala piena e i test di prestazione una volta all'anno.

• Gestione guasti: In caso di deriva dei dati, verificare innanzitutto la tensione di alimentazione (stabile tra 10-30 V in corrente continua) e la planarità della superficie di installazione; se il segnale è anomalo, controllare se il cavo è danneggiato o se l'estensimetro è sovraccarico e danneggiato, sostituendo il sensore se necessario.

6. Metodo di selezione (abbinamento preciso ai requisiti)

1) Determinazione dei parametri principali

• Selezione della portata: Selezionare un modello con una portata pari a 1,3 - 1,6 volte il carico massimo reale (ad esempio, per un carico massimo di 10 t, si può scegliere un sensore da 13 - 16 t), prevedendo un margine sufficiente di sovraccarico per evitare danni dovuti a carichi d'impatto.

• Classe di precisione: Per la metrologia industriale, selezionare la Classe C3 (errore ≤ ±0,02%FS); per test di ricerca scientifica, selezionare la Classe C2 (errore ≤ ±0,01%FS); per il monitoraggio generale, selezionare la Classe C6 (errore ≤ ±0,03%FS).

• Tipo di segnale: Per sistemi di controllo tradizionali, selezionare segnali analogici (4 - 20mA); per sistemi IoT intelligenti, selezionare segnali digitali (RS485); per macchine edili, selezionare modelli con protocollo CANopen.

2) Selezione in base all'adattabilità ambientale

• Temperatura: Per scenari normali (-30°C ~ 60°C), selezionare modelli ordinari; per scenari ad alta temperatura (60°C ~ 120°C), selezionare modelli compensati per alte temperature; per scenari a bassa temperatura (-50°C ~ -30°C), selezionare modelli resistenti al freddo.

• Mezzo: Per ambienti asciutti, selezionare acciaio legato; per ambienti umidi/leggermente corrosivi, selezionare acciaio inossidabile 304; per ambienti altamente corrosivi (soluzioni acido-base), selezionare materiali in acciaio inossidabile 316L o Hastelloy.

• Classe di Protezione: Per ambienti interni asciutti, ≥ IP66; per ambienti esterni/umidi, ≥ IP67; per ambienti sott'acqua o con elevata presenza di polvere, ≥ IP68.

3) Installazione e Compatibilità del Sistema

• Metodo di Installazione: Per spazi ristretti, selezionare connessioni a bulloni sulla faccia terminale; per scenari con carichi elevati, selezionare connessioni a flangia; se è presente un carico eccentrico significativo, preferire modelli potenziati con errore di carico eccentrico ≤ ±0,01%FS.

• Compatibilità: Verificare che il segnale del sensore corrisponda al Protocollo di Comunicazione dello strumento/PLC esistente. Quando più sensori vengono utilizzati in combinazione, selezionare modelli digitali che supportino la codifica dell'indirizzo per evitare conflitti di segnale. 4. Conferma dei Requisiti Aggiuntivi

• Requisiti di Certificazione: Gli scenari a prova di esplosione richiedono la relativa certificazione del grado antideflagrante (ad esempio, Ex d I per miniere di carbone, Ex ia IIC T6 per l'industria chimica), il settore alimentare richiede la certificazione FDA/GMP, e gli scenari di metrologia richiedono la certificazione CMC.

• Funzioni speciali: per la pesatura dinamica, selezionare modelli con un tempo di risposta ≤ 5 ms; per il monitoraggio remoto, selezionare modelli intelligenti con moduli wireless LoRa/NB-IoT; per scenari ad alta temperatura, selezionare modelli speciali con chip di compensazione termica.

Sintesi

La cella di carico a razze presenta "elevata resistenza ai carichi eccentrici, struttura compatta ed elevata stabilità" come principali vantaggi, affrontando principalmente problemi di pesatura precisa in condizioni di carico medio-basso, spazio limitato e carico eccentrico. L'esperienza utente si concentra su un'installazione semplice, una manutenzione priva di inconvenienti e dati affidabili. Nella scelta del modello, è necessario definire innanzitutto i quattro requisiti fondamentali di portata, precisione, spazio di installazione e ambiente, per poi prendere una decisione considerando anche la compatibilità con il sistema e le funzioni aggiuntive; durante l'utilizzo, è essenziale seguire rigorosamente il principio di installazione della forza assiale e le norme di taratura periodica al fine di garantire un funzionamento stabile a lungo termine. È adatto per strumenti di pesatura industriale, macchinari edili, controllo di processo e altri settori, rappresentando una soluzione ideale di rilevamento peso per scenari di carico medio-basso e installazioni particolari.

Display dettagliato

Parametri

| Nome parametro | Valore del parametro |

| Gamma del Sensore | 100 kg ~ 500 kg |

| Classe di precisione | C5 |

| Errore complessivo | ±0,2% FS |

| Sensibilità in uscita | 2,0±0,04 mV/V |

| creep | ±0,03% FS/30min |

| Uscita zero | ±1.0% FS |

| Impedenza di ingresso | 700±3Ω |

| Impedenza di uscita | 700±3Ω |

| resistenza dell'isolamento | ≥5000 MΩ(100VDC) |

| Influenza della temperatura sullo zero | ±0,05% FS/10℃ |

| Effetto della temperatura sulla sensibilità | ±0,03% FS/10℃ |

| Intervallo di compensazione termica | -10℃ ~ +40 ℃ |

| Intervallo di temperatura di funzionamento | -30℃ ~ +70 ℃ |

| Tensione di eccitazione | 10VDC ~ 12VDC |

| Intervallo di sovraccarico sicuro | 150% |

| Intervallo di sovraccarico limite | 200% |

| Scienza dei Materiali | Lega di alluminio |

| Livello di protezione | IP66 |