- Überblick

- Empfohlene Produkte

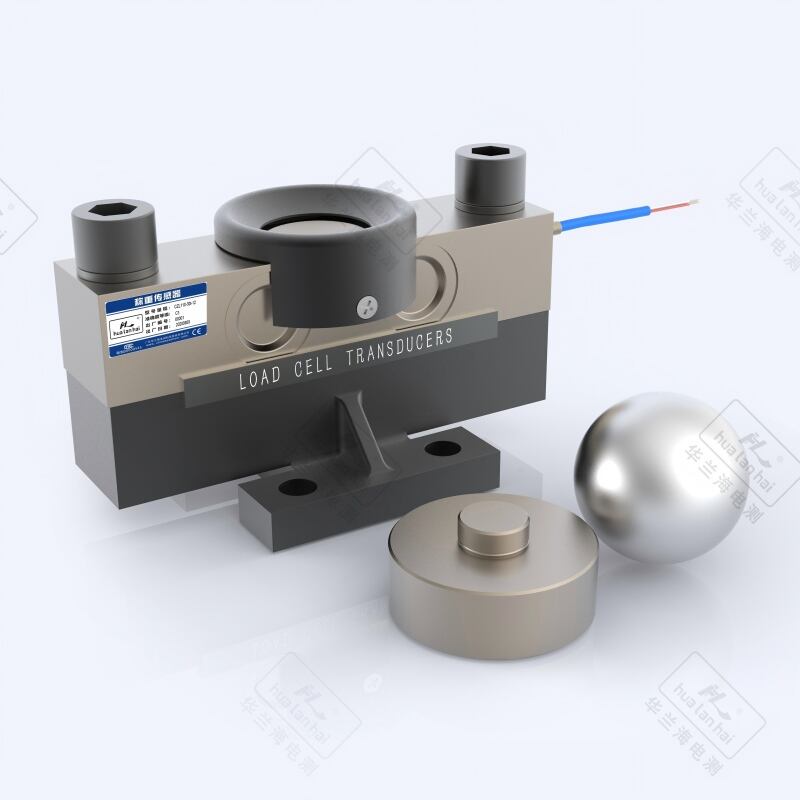

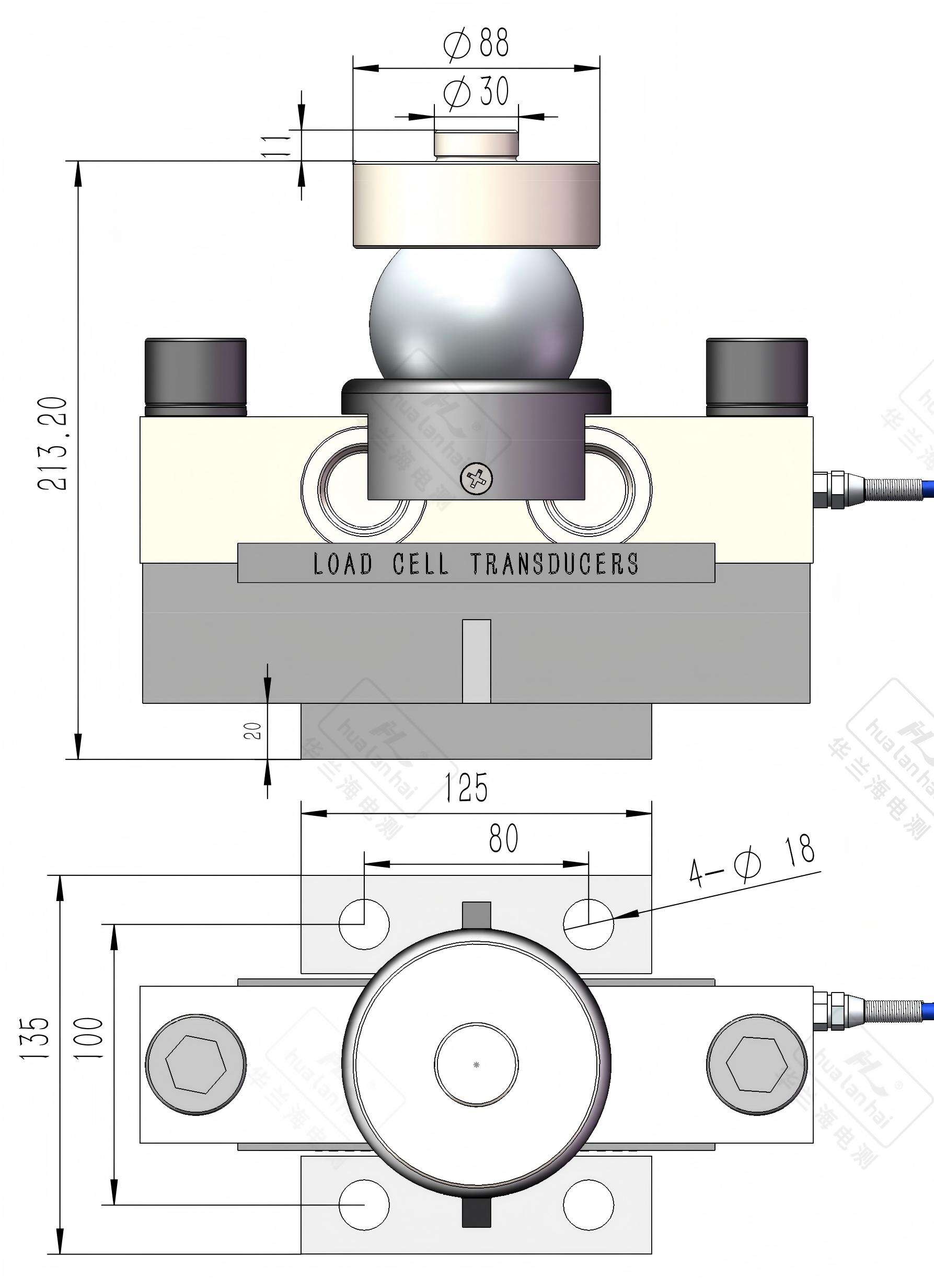

- Gestaltung des Aufbaus: Zylindrischer Elastomer (Durchmesser 10–100 mm optional), hochsteifes Design (hohe Eigenfrequenz), starke Widerstandsfähigkeit gegen exzentrische Lasten/-seitliche Kräfte (kann in der Regel seitliche Kräfte von ±5 % bis ±10 % der Nennlast aufnehmen), gute Kraftverteilungsgleichmäßigkeit.

- Präzisionsleistung: Hohe Genauigkeitsklasse (üblicherweise C3, C6, einige High-End-Modelle erreichen C1), Nichtlinearitätsfehler ≤ ±0,01 % FS, Wiederholfehler ≤ ±0,005 % FS, geringe Nullpunktdrift (≤ ±0,002 % FS/°C).

- Materialien und Schutz: Elastomer-Material kann aus legiertem Stahl (wirtschaftliches Modell, Streckgrenze ≥800 MPa) oder rostfreiem Stahl (304/316L, korrosionsbeständig) gewählt werden, Schutzart IP67/IP68 optional, geeignet für feuchte, staubige und leicht korrosive Umgebungen. • Montagekompatibilität: Beidseitig mit Gewinde (M12 - M60) oder Flanschverbindungen, kompakter Einbauraum, geeignet für vertikale/axiale Belastungsszenarien, mehrere Sensoren können parallel geschaltet werden, um eine Waage zu bilden (unterstützt 4 - 8 Sensoren, die synchron arbeiten).

- Kraft-/Gewichtsmessung: Unterstützt statische/dynamische Wägung (dynamische Ansprechzeit ≤ 5 ms), mit großem Messbereich (1 t - 500 t, bei einigen kundenspezifischen Modellen bis zu 1000 t).

- Signalausgang: Liefert analoge Signale (4 - 20 mA, 0 - 10 V) oder digitale Signale (RS485/Modbus, HART), kompatibel mit gängigen Wägeinstrumenten, SPS- und DCS-Systemen.

- Zusätzliche Funktionen: Einige Modelle verfügen über integrierte Temperaturkompensation (-20 °C ~ 80 °C Kompensationsbereich), Überlastschutz (150 % - 200 % der Nennlast), Zündschutzbescheinigung (Ex ia IIC T6) und Blitzschutzdesign.

- Langfristige Zuverlässigkeit: Hohe Ermüdungsfestigkeit (≥ 10⁶ Lastwechsel), gute Nullpunkstabilität und jährliche Drift ≤ ±0,01 % FS.

Produkteinführung

Spalte lastwagenwaagen sind kraftempfindliche Komponenten, die auf dem Prinzip des Dehnungsmessstrebens basieren. Sie erzeugen Dehnung durch die Verformung eines zylindrischen elastischen Körpers unter Krafteinwirkung, die anschließend vom Dehnungsmessstreifen in ein elektrisches Signal umgewandelt wird. Sie zeichnen sich durch hohe Steifigkeit, starke Störfestigkeit usw. aus und werden häufig in mittleren bis schweren Wägeanwendungen eingesetzt. Die folgenden Details werden entlang der Kernmerkmale dargestellt, um die Anforderungen von produkt auswahl, technische Bewertung und Lösungserstellung zu erfüllen:

1. Produktmerkmale und Funktionen

Kernmerkmale

Kernfunktion

2. Gelöste Kernprobleme

• Unzureichende Messgenauigkeit: Um die Probleme geringer Exzentrizitätslastfestigkeit und großer Datenfluktuationen bei herkömmlichen Sensoren zu lösen, werden eine hochfeste Konstruktion und präzise Dehnungsmessstreifen-Klebetechnologie eingesetzt, um sicherzustellen, dass der Messfehler unter exzentrischer Belastung ≤ ±0,02 %FS beträgt.

• Geringe Anpassungsfähigkeit an raue Umgebungen: Material aus Edelstahl + IP68-Schutzdesign lösen die Probleme von Sensorschäden und Signaldrift in Szenarien mit Feuchtigkeit, Staub und Säure-Basen-Korrosion (wie z. B. chemische Silos und Wägegeräte im Freien).

• Installations- und Platzbeschränkungen: Kompakte zylindrische Struktur + flexible Anschlussmethode lösen die Probleme begrenzten Bauraums und schwieriger axialer Krafteinleitung bei großen Geräten (wie z. B. Reaktionskesseln und Kränen).

• Stabilität bei der Schwerlastmessung: Hochfester Elastomer + Überlastschutzdesign verhindern eine bleibende Verformung der Sensoren in mittleren und schweren Lastszenarien (wie z. B. Lkw-Waagen und Containerwaagen in Häfen) und gewährleisten langfristige Messzuverlässigkeit.

• Systemkompatibilitätsprobleme: Mehrere Signalausgangsmodi sind verfügbar und lösen das Problem der Schnittstelle zu verschiedenen Steuersystemen (wie Siemens PLC und Kunlun Tongtai Touchscreen), ohne dass zusätzliche Signalwandler erforderlich sind.

3. Benutzererfahrung

• Montagekomfort: Standardisierte Gewinde-/Flanschanschlüsse, komplett mit Montagewerkzeugen und Positionierstiften, ermöglichen die Installation durch eine einzelne Person; horizontale Justierlöcher sind am Boden vorgesehen, um eine einfache Kalibrierung der Kraftrichtung zu gewährleisten.

• Betrieb und Kalibrierung: Die Nullpunktkalibrierung ist einfach (eine-Taste-Nullstellung über das Messgerät), unterstützt die Kalibrierung mit Standardgewichten (Kalibriervorgang ≤ 10 Minuten) und einige digitale Modelle können per Software fernkalibriert werden.

• Geringe Wartungskosten: Durch das versiegelte Konstruktionsdesign entfällt der Bedarf an häufiger Wartung; dehnungsmessgeräte sind mit feuchtigkeitsbeständigem Material beschichtet, was zu einer geringen Ausfallrate führt (durchschnittliche jährliche Ausfallrate ≤ 0,5 %); anfällige Teile (wie z. B. Anschlussklemmen) können einzeln ausgetauscht werden.

• Datenrückmeldung: Schnelle Signalreaktion, keine Datenverzögerung in dynamischen Wägeanwendungen; digitale Modelle verfügen über integrierte Fehlerdiagnosefunktionen (wie Überlastalarm, Hinweis auf Verdrahtungsfehler), die eine einfache und schnelle Fehlerbehebung ermöglichen.

• Kompatibilitätserfahrung: Kompatibel mit über 90 % der Wiegeinstrumente und Steuersysteme auf dem Markt, keine Notwendigkeit zur Änderung der Hardware-Schnittstellen, Plug-and-Play; unterstützt die parallele Anbindung mehrerer Sensoren mit automatischer Lastverteilung.

4. Typische Anwendungsszenarien

1) Industrielles Wiegen und Messtechnik

• Silo-/Tankwaagen: Gewichtsüberwachung von Pulver-/Flüssigkeitssilos in der chemischen Industrie und Baustoffindustrie, Unterstützung bei Füllstandregelung und Bestandsmanagement (üblicherweise mit 4 Sensoren symmetrisch installiert).

• Lkw-Waage/Bahnwaage: Wiegen von Straße- und Schienenfracht, mit einer Einzelsensorkapazität von 50–200 t, wobei mehrere Sensoren parallel geschaltet werden, um eine Wiegeplattform zu bilden (z. B. verwendet eine 100-t-Lkw-Waage üblicherweise 4 25-t-Sensoren).

• Reaktorwiegen: Echtzeit-Gewichtsüberwachung von Reaktoren in der pharmazeutischen und chemischen Industrie, in Zusammenarbeit mit dem Steuerungssystem zur präzisen Steuerung der Materialzufuhr (explosionsgeschützte Sensoren erforderlich).

2) Maschinen- und Anlagenintegration

• Kran/Brückenkran-Überlastschutz: Überwachung der Hubkapazität von Kränen in Häfen und Fabriken, Auslösung eines Alarms, wenn die Last den Nennwert überschreitet (Modelle mit Schwingungsbeständigkeit und schneller Ansprechzeit erforderlich).

• Presse/Prüfmaschine: Messung von Druck-/Zugkraft bei der Werkstoffmechanikprüfung, erfordert hohe Genauigkeit (Klasse C1) und hohe dynamische Reaktionsgeschwindigkeit (≤3 ms).

• Baumaschinen: Wiegen von Zutaten in Betonmischwerken und Überlastschutz von Turmdrehkranen, geeignet für feuchte und vibrationsbelastete Außenbereiche (Schutzart ≥IP67).

3) Herstellung von Wägeinstrumenten

• Kernelemente von Tischwaagen/Bodenwaagen: Kern-Sensoreinheiten von kleinen und mittleren Tischwaagen (1–5 t) und großen Bodenwaagen (50–500 t), erfordern gute Konsistenz (Abweichung mehrerer Sensoren ≤±0,01 % FS).

• Kundenspezifische Wägegeräte: Beispielsweise explosionsgeschützte elektronische Waagen und korrosionsbeständige Industriewaagen, unter Verwendung von Edelstahlmaterialien und zertifizierten explosionsgeschützten Sensoren zur Erfüllung der Anforderungen spezieller Branchen.

4) Weitere Spezialszenarien

• Lebensmittel-/Pharmazeutische Industrie: Hygienezertifizierte Edelstahl-Sensoren (Material 316L, polierte Oberfläche), verwendet für die Wiegevorgänge von Rohstoffen und die Mengenerfassung von Fertigprodukten, gemäß GMP-Normen.

• Bergbau/metallurgische Industrie: Kundenspezifische Modelle für Hochtemperaturumgebungen (≤120 °C), verwendet zum Wiegen von Erztrögen und zur Überwachung des Gewichts von metallurgischen Öfen (mit Hochtemperaturkompensationsfunktion).

5. Gebrauchsanweisung (Praktischer Leitfaden)

1) Installationsprozess

• Vorbereitung: Reinigen Sie die Montageoberfläche (stellen Sie sicher, dass sie eben, fettfrei und mit einer Ebenheitstoleranz ≤0,1 mm/m ist) und prüfen Sie das Aussehen des Sensors (keine Verformung, intakte Anschlussklemmen).

• Positionierung und Befestigung: Den Sensor vertikal am Kraftangriffspunkt installieren, um eine axiale Kraftübertragung sicherzustellen (seitliche Kräfte vermeiden); mit einem Drehmomentschlüssel gemäß dem vorgeschriebenen Drehmoment anziehen (20–50 N·m empfohlen für Sensoren aus Vergütungsstahl, 15–30 N·m für Edelstahl).

• Verdrahtungsvorschriften: Bei analogen Signalen (rot – Versorgung +, schwarz – Versorgung –, grün – Signal +, weiß – Signal –) digitale Signale gemäß Modbus-Protokoll anschließen; die Verdrahtung von Hochspannungsleitungen fernhalten (≥10 cm), um elektromagnetische Störungen zu vermeiden.

• Schutzbehandlung: Bei Außeninstallation einen Regenschutz anbringen und die Verkabelungsanschlüsse mit wasserdichten Steckverbindern abdichten; in korrosiven Umgebungen eine Korrosionsschutzbeschichtung auf die Sensoroberfläche auftragen.

2) Kalibrierung und Inbetriebnahme

• Nullabgleich: Gerät einschalten und 30 Minuten vorheizen, dann die „Null“-Taste am Messgerät drücken, um sicherzustellen, dass die Nullanzeige innerhalb von ±0,001 % FS liegt.

• Lastabgleich: Standardgewichte anbringen (empfohlen sind 50 % und 100 % der Nennlast), Anzeigewert des Messgeräts aufzeichnen und den Fehler über das Messgerät oder die Software korrigieren (der Fehler muss ≤ dem zulässigen Fehler gemäß der Genauigkeitsklasse sein).

• Dynamische Inbetriebnahme: Im dynamischen Wägebetrieb die Ansprechzeit des Sensors testen und die Filterparameter des Messgeräts anpassen (üblicherweise beträgt die Filterfrequenz 5–10 Hz), um Datenfluktuationen zu vermeiden.

3) Regelmäßige Wartung

• Regelmäßige Inspektion: Oberfläche des Sensors monatlich reinigen, prüfen, ob die Verkabelung locker ist; Nullpunkt einmal pro Quartal kalibrieren und einmal jährlich eine vollständige Kalibrierung durchführen.

• Störungsbehebung: Tritt eine Drift der Messwerte auf, Spannung der Stromversorgung prüfen (sollte stabil bei 12–24 V DC liegen); liegt kein Signal aus, Prüfung, ob die Verkabelung korrekt ist oder ob der Sensor überlastet und beschädigt ist.

6. Auswahlverfahren (genaue Anpassung an die Anforderungen)

1) Festlegung der Kernparameter

• Bereichsauswahl: Ein Modell mit einem Messbereich wählen, der das 1,2- bis 1,5-Fache der maximalen tatsächlichen Last beträgt (z. B. bei einer Maximallast von 50 t kann ein 60- bis 75-t-Sensor gewählt werden), um eine Überlastreserve zu schaffen.

• Genauigkeitsklasse: Für industrielle Messtechnik Klasse C3 wählen (Fehler ≤ ±0,02 % FS); für Laborprüfungen Klasse C1 (Fehler ≤ ±0,01 % FS); für allgemeine Überwachungsaufgaben Klasse C6 (Fehler ≤ ±0,03 % FS).

• Signalart: Analoge Signale (4–20 mA) eignen sich für herkömmliche Instrumente, digitale Signale (RS485) hingegen für intelligente Steuersysteme und unterstützen die Fernüberwachung.

2) Auswahl basierend auf Umweltverträglichkeit

• Temperatur: Für normale Anwendungen (-20 °C – 60 °C) ein Standardmodell wählen; für Hochtemperaturanwendungen (60 °C – 120 °C) ein hochtemperaturkompensiertes Modell wählen; für Tieftemperaturanwendungen (-40 °C – -20 °C) ein kältebeständiges Modell wählen.

• Medium: Bei trockenen Umgebungen legierenen Stahl wählen; bei feuchten/korrosiven Umgebungen Edelstahl 304/316L wählen; bei stark korrosiven Umgebungen (z. B. Säure-Basen-Lösungen) Hastelloy wählen.

• Schutzart: Für Außen- bzw. feuchte Umgebungen ≥IP67; für Unterwasser- oder staubintensive Umgebungen ≥IP68.

3) Installation und Systemkompatibilität

• Montagemethode: Bei beengtem Platz wählen Sie die Gewindeverbindung; bei schweren Lasten wählen Sie die Flanschverbindung; wenn eine exzentrische Belastung droht, wählen Sie ein Modell mit Anti-Exzentrizitätslast-Design (exzentrische Lastabweichung ≤ ±0,01 %FS).

• Kompatibilität: Stellen Sie sicher, dass das Ausgangssignal des Sensors mit den vorhandenen Instrumenten/SPS kompatibel ist; wenn mehrere Sensoren parallel angeschlossen werden müssen, wählen Sie ein digitales Modell mit Adressierungsfunktion.

4) Bestätigung zusätzlicher Anforderungen

• Zertifizierungsanforderungen: Für explosionsgeschützte Anwendungen ist die Zertifizierung Ex ia IIC T6 erforderlich; für die Lebensmittelindustrie sind FDA/GMP-Zertifizierungen erforderlich; für messtechnische Anwendungen ist das CMC (Zulassungszertifikat für Messgeräte) erforderlich.

• Spezielle Funktionen: Für dynamische Wägung wählen Sie ein Modell mit einer Ansprechzeit ≤ 5 ms; für die Fernüberwachung wählen Sie ein intelligentes Modell mit drahtloser Übertragung (LoRa/NB-IoT).

Zusammenfassung

Säulenlastzellen zeichnen sich durch „hohe Steifigkeit, Störfestigkeit und breiten Messbereich“ als Kernvorteile aus und lösen hauptsächlich Probleme wie präzises Wiegen, Anpassung an raue Umgebungen und Systemkompatibilität in mittleren und schweren Lastanwendungen. Die Benutzererfahrung steht im Zeichen einfacher Montage, geringem Wartungsaufwand und stabiler Daten. Bei der Auswahl gilt es zunächst, die drei Kernanforderungen Messbereich, Genauigkeit und Umgebung zu klären, um anschließend basierend auf Montageart und Systemkompatibilität eine Entscheidung zu treffen; im Betrieb müssen die Grundsätze der axialen Krafteinleitung und regelmäßigen Kalibrierung strikt eingehalten werden, um langfristige Zuverlässigkeit sicherzustellen. Sie eignen sich für industrielle Messtechnik, mechanische Integration, Herstellung von Waagen und andere Bereiche und sind der bevorzugte Sensortyp für Wiegeanwendungen mit mittleren und schweren Lasten.

Detailanzeige

Parameter

| Parametername | Parameterwert |

| Nennlast | 10t / 20t / 30t / 40t |

| Präzision | C2 / C3 |

| Zusammensetzungsfehler | ±0,03 & ±0,02 % FS |

| RATED OUTPUT | 2,0 ± 0,01 mV/V |

| Kriechen | ±0,023 & ±0,016 % FS/30 min |

| Nullbilanz | ±1,5 % FS |

| Eingangsresistenz | 700 ± 10Ω |

| Ausgangswiderstand | 700 ± 5Ω |

| Isolationswiderstand | ≥5000 MΩ (100VDC) |

| Temperaturgang der Empfindlichkeit | ±0,017 & ±0,011 % FS/10°C |

| TemperaturEinfluss auf Null | ±0,029 & ±0,019 % FS/10°C |

| Kompensierter Temperaturbereich | -10°C ~ +40°C |

| Einsatztemperaturbereich | -30°C ~ +70°C |

| Erregungsspannung | 10VDC ~ 12VDC |

| Sicherer Überlast | 150% |

| Maximale Überlast | 200% |

| IP Code | IP68 |