- Przegląd

- Polecane produkty

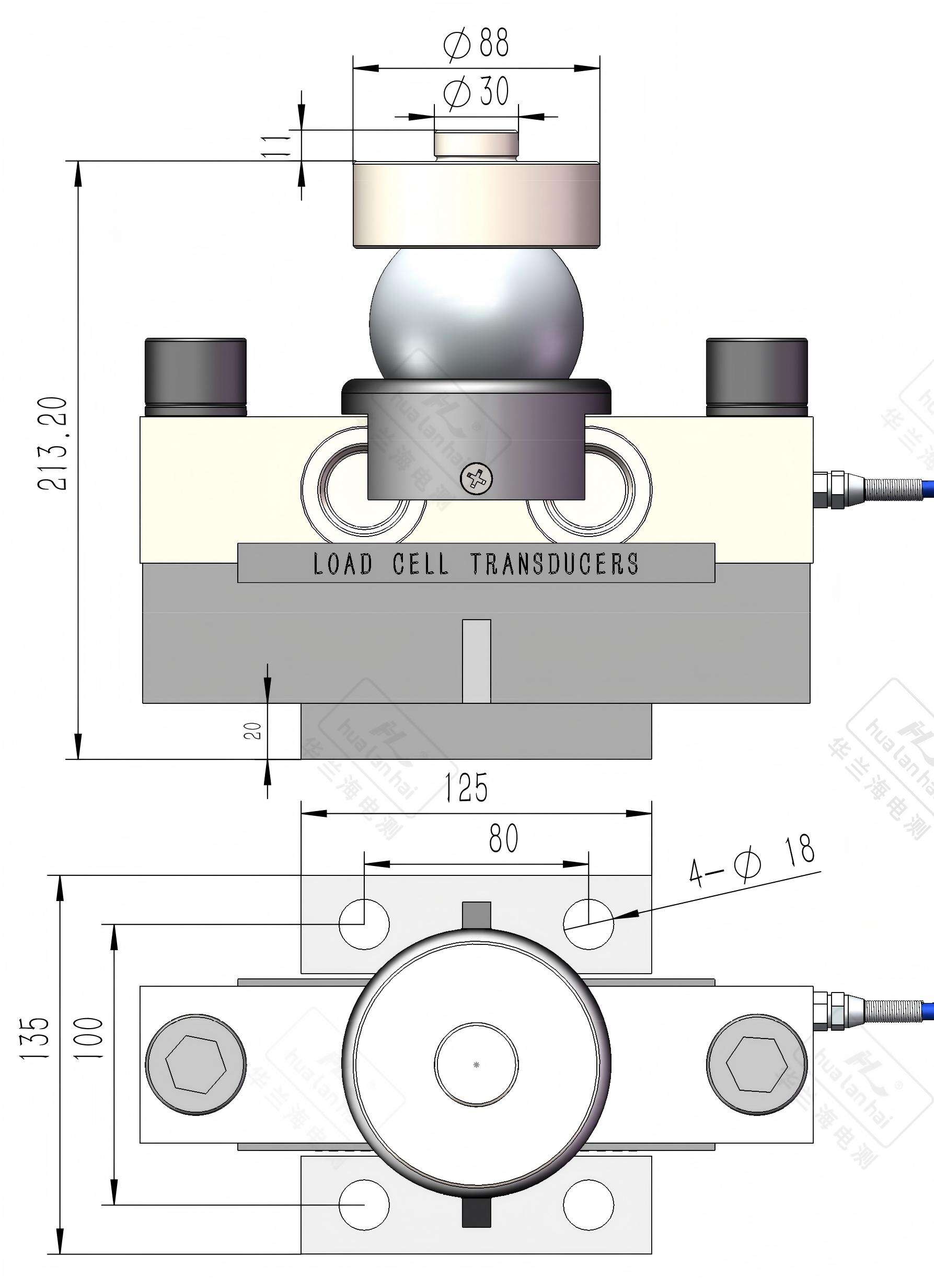

- Projekt konstrukcyjny: Walec z elastomeru (średnica 10–100 mm opcjonalna), konstrukcja o wysokiej sztywności (wysoka częstotliwość własna), duża odporność na obciążenia boczne i mimośrodowe (zwykle wytrzymuje siły boczne w zakresie ±5% – ±10% nominalnego obciążenia), dobra jednorodność rozkładu siły.

- Dokładność działania: Wysoka klasa dokładności (zazwyczaj C3, C6, niektóre modele premium osiągają C1), błąd nieliniowości ≤ ±0,01%PW, błąd powtarzalności ≤ ±0,005%PW, niewielkie dryftowanie zera (≤ ±0,002%PW/℃).

- Materiały i ochrona: Materiał elastomerowy można wybrać ze stali stopowej (model ekonomiczny, granica plastyczności ≥800 MPa) lub stali nierdzewnej (304/316L, odporna na korozję), stopień ochrony IP67/IP68 opcjonalny, odpowiedni do wilgotnych, pylistych i lekko korozyjnych środowisk. • Kompatybilność montażu: oba końce z gwintem (M12 - M60) lub połączeniem kołnierzowym, kompaktowa przestrzeń montażowa, odpowiedni do przypadków obciążeń pionowych/osiowych, wiele czujników można połączyć równolegle, tworząc wagę (obsługujące 4 - 8 czujników pracujących synchronicznie).

- Pomiar siły/masy: Obsługuje ważenie statyczne/dynamiczne (czas odpowiedzi dynamicznej ≤ 5 ms), o szerokim zakresie (1t - 500t, niektóre niestandardowe modele mogą osiągnąć 1000t).

- Wyjście sygnału: Dostarcza sygnały analogowe (4 - 20 mA, 0 - 10 V) lub cyfrowe (RS485/Modbus, HART), kompatybilne z głównymi przyrządami wagowymi, systemami PLC i DCS.

- Dodatkowe Funkcje: Niektóre modele integrują kompensację temperatury (zakres kompensacji -20°C ~ 80°C), ochronę przed przeciążeniem (150% - 200% nominalnego obciążenia), certyfikat ochrony przed wybuchem (Ex ia IIC T6) oraz projekt ochrony przed piorunem.

- Długoterminowa niezawodność: Długa żywotność zmęczeniowa (≥ 10⁶ cykli obciążenia), dobra stabilność punktu zerowego oraz dryft roczny ≤ ±0,01%FS.

Wprowadzenie do produktu

Kolumna komórkach wagowych to komponenty wrażliwe na siłę, działające na zasadzie tensometru. Generują odkształcenie poprzez deformację cylindrycznego ciała sprężystego pod wpływem siły, które następnie jest przekształcane w sygnał elektryczny przez tensometr. Charakteryzują się wysoką sztywnością, silną odpornością na zakłócenia itp., a także są powszechnie stosowane w warunkach średniego i dużego obciążenia. Poniższe szczegóły przedstawiono pod kątem kluczowych wymiarów, aby spełnić potrzeby produkt doboru, oceny technicznej i tworzenia rozwiązań:

1. Funkcje i cechy produktu

Kluczowe cechy

Podstawowa funkcja

2. Główne rozwiązane problemy

• Niewystarczająca dokładność pomiaru: W celu rozwiązania problemów związanych ze słabą odpornością na obciążenia mimośrodowe i dużymi fluktuacjami danych w tradycyjnych czujnikach, zastosowano konstrukcję o wysokiej sztywności oraz precyzyjną technologię klejenia tensometrów, zapewniając błąd pomiaru w warunkach obciążenia mimośrodowego ≤±0,02%WS.

• Słaba przystosowalność do trudnych warunków środowiskowych: Konstrukcja ze stali nierdzewnej + ochrona IP68 rozwiązuje problemy uszkodzeń czujników i dryftu sygnału w warunkach wilgoci, kurzu oraz korozji kwasowo-zasadowej (np. w zasobnikach chemicznych i urządzeniach wagowych pracujących na zewnątrz).

• Ograniczenia montażowe i przestrzenne: Kompaktowa konstrukcja cylindryczna + elastyczny sposób podłączenia rozwiązują problemy ograniczonej przestrzeni montażowej oraz trudności w prowadzeniu sił osiowych w dużych urządzeniach (np. w kotle reakcyjnych i suwnicach).

• Stabilność przy pomiarach obciążeń dużych mas: Wysokowytrzymały element sprężysty + projekt zabezpieczenia przed przeciążeniem zapobiegają trwałej deformacji czujników w warunkach obciążeń średnich i dużych (np. w wadze samochodowej i wagowaniu kontenerów portowych), gwarantując długotrwałą niezawodność pomiaru.

• Problemy z kompatybilnością systemu: Dostępne są różne tryby wyjścia sygnału, co rozwiązuje problem komunikacji z różnymi systemami sterowania (takimi jak PLC firmy Siemens czy panele operatorskie Kunlun Tongtai) bez konieczności stosowania dodatkowych konwerterów sygnału.

3. doświadczenie użytkownika

• Wygoda montażu: Standardowe gwintowane/kołnierzowe interfejsy, wraz z kluczami montażowymi i wpustami centrującymi, pozwalają jednej osobie na wykonanie instalacji; w dolnej części są zarezerwowane otwory do regulacji poziomej, ułatwiające kalibrację kierunku siły.

• Obsługa i kalibracja: Kalibracja zerowa jest prosta (jednoprzyciskowa kalibracja za pomocą miernika), obsługuje kalibrację przy użyciu odważników wzorcowych (czas kalibracji ≤ 10 minut), a niektóre cyfrowe modele można kalibrować zdalnie za pomocą oprogramowania.

• Niski koszt utrzymania: Uszczelniona konstrukcja eliminuje konieczność częstej konserwacji; czujniki odkształceń są pokryte materiałem chroniącym przed wilgocią, co skutkuje niskim współczynnikiem uszkodzeń (średni roczny współczynnik uszkodzeń ≤ 0,5%); elementy narażone na uszkodzenia (takie jak zaciski) można wymieniać indywidualnie.

• Transmisja danych: Szybka reakcja sygnału, brak opóźnień danych w warunkach dynamicznego ważenia; modele cyfrowe wyposażone są w wbudowaną funkcję diagnostyki usterki (taką jak alarm przekroczenia obciążenia, komunikat o nieprawidłowości w połączeniu), co ułatwia szybkie wykrywanie i usuwanie usterek.

• Kompatybilność i doświadczenie: Zgodny z ponad 90% wag i systemów sterowania dostępnymi na rynku, nie wymaga modyfikacji interfejsów sprzętowych, podłącz i działaj; obsługuje równoległe połączenie wielu czujników z automatycznym rozdziałem obciążenia.

4. Typowe scenariusze zastosowania

1) Przemysłowe ważenie i metrologia

• Ważenie silosów/zbiorników: monitorowanie masy sypkich/cieczy w silosach w przemyśle chemicznym i budowlanym, wspiera regulację poziomu i zarządzanie zapasami (zwykle z 4 czujnikami zamontowanymi symetrycznie).

• Waga samochodowa/kolejowa: Ważenie towarów drogą lądową i kolejową, z pojedynczym czujnikiem o pojemności 50–200 t, a wiele czujników połączonych równolegle tworzy platformę wagową (np. waga samochodowa 100 t zwykle używa 4 czujników po 25 t).

• Ważenie reaktorów: Monitorowanie masy reaktorów w czasie rzeczywistym w przemyśle farmaceutycznym i chemicznym, współpracujące z systemem sterowania w celu osiągnięcia precyzyjnej kontroli dozowania materiałów (wymagane są czujniki przeciwwybuchowe).

2) Integracja maszyn i urządzeń

• Ochrona przed przeciążeniem żurawi / żurawi sufitowych: monitorowanie nośności żurawi w portach i na terenie fabryk, uruchamianie alarmu w przypadku przekroczenia dopuszczalnego obciążenia (wymagane modele odporne na drgania i o szybkiej reakcji).

• Prasa/maszyna testowa: Pomiar siły nacisku/rozciągania w badaniach wytrzymałości materiałów, wymagana wysoka dokładność (klasa C1) oraz szybka odpowiedź dynamiczna (≤3 ms).

• Maszyny budowlane: Dawkowanie składników w betoniarniach oraz ochrona przed przeciążeniem żurawi wieżowych, odpowiednie dla zewnętrznych, wilgotnych i wibracyjnych środowisk (stopień ochrony ≥IP67).

3) Produkcja przyrządów wagowych

• Komponenty podstawowe stołowych i podłogowych wadze: kluczowe jednostki czujników małych i średnich wag stołowych (1-5 t) oraz dużych wag podłogowych (50-500 t), wymagana dobra spójność (błąd wielu czujników ≤±0,01%PW).

• Spersonalizowane przyrządy ważące: Takie jak wybuchobezpieczne wagi elektroniczne i odporne na korozję wagi przemysłowe, wykonane z materiałów ze stali nierdzewnej oraz wyposażone w czujniki posiadające certyfikat wybuchobezpieczeństwa, spełniające potrzeby specjalistycznych branż.

4) Inne specjalne scenariusze

• Przemysł spożywczy/farmaceutyczny: Czujniki ze stali nierdzewnej higienicznej klasy (materiał 316L, powierzchnia polerowana), stosowane do dawkowania surowców i pomiaru produktów gotowych, zgodne ze standardami GMP.

• Przemysł górniczy/metalurgiczny: Modele dostosowane do wysokich temperatur (≤120℃), używane do ważenia zbiorników z rudą oraz monitorowania masy pieców metalurgicznych (wymagające funkcji kompensacji temperatury).

5. Instrukcja użycia (Praktyczny przewodnik)

1) Proces instalacji

• Przygotowanie: Wyczyść powierzchnię montażową (upewnij się, że jest płaska, bez tłuszczu, z błędem płaskości ≤0,1 mm/m) oraz sprawdź wygląd czujnika (brak deformacji, nieuszkodzone zaciski elektryczne).

• Pozycjonowanie i mocowanie: Zainstaluj czujnik pionowo w punkcie obciążenia, aby zapewnić osiowe przekazywanie siły (unikaj sił bocznych); użyj klucza dynamometrycznego do dokręcenia zgodnie z określonym momentem obrotowym (zalecane 20–50 N·m dla czujników ze stali stopowej, 15–30 N·m dla stali nierdzewnej).

• Specyfikacja okablowania: Dla sygnałów analogowych (czerwony – zasilanie +, czarny – zasilanie –, zielony – sygnał +, biały – sygnał –), podłącz sygnały cyfrowe zgodnie z protokołem Modbus; trzymaj okablowanie z dala od linii wysokiego napięcia (≥10 cm), aby uniknąć zakłóceń elektromagnetycznych.

• Ochrona: W przypadku instalacji na zewnątrz dodaj osłonę przed deszczem i uszczelnij połączenia kabli za pomocą wodoodpornych konektorów; na powierzchni czujnika w środowisku agresywnym chemicznie zastosuj powłokę antykorozyjną.

2) Kalibracja i uruchomienie

• Kalibracja zera: Włącz zasilanie i nagrzewaj przez 30 minut, następnie naciśnij przycisk „zero” na mierniku, aby upewnić się, że wartość zerowa mieści się w granicach ±0,001%PS.

• Kalibracja obciążenia: Umieść standardowe odważniki (zalecane 50% i 100% nominalnego obciążenia), zanotuj wartość wyświetlaną na mierniku i skoryguj błąd za pomocą miernika lub oprogramowania (błąd musi być ≤ dopuszczalnego błędu odpowiadającego klasie dokładności).

• Debugowanie dynamiczne: W warunkach ważenia dynamicznego przetestuj czas reakcji czujnika, dostosuj parametry filtrowania miernika (zwykle częstotliwość filtrowania wynosi 5-10 Hz), aby uniknąć wahania danych.

3) Konserwacja rutynowa

• Regularna kontrola: Co miesiąc czyść powierzchnię czujnika, sprawdzaj, czy okablowanie nie jest luźne; co kwartał kalibruj punkt zerowy, a raz w roku wykonaj pełną kalibrację.

• Obsługa błędów: W przypadku wystąpienia dryftu danych sprawdź napięcie zasilania (powinno być stabilne w zakresie 12–24 V DC); jeśli nie ma sygnału wyjściowego, sprawdź, czy okablowanie jest poprawne lub czy czujnik nie jest przeciążony i uszkodzony.

6. Metoda doboru (dokładne dopasowanie wymagań)

1) Określenie parametrów podstawowych

• Wybór zakresu: Wybierz model o zakresie 1,2 – 1,5 razy przekraczającym rzeczywiste maksymalne obciążenie (np. przy maksymalnym obciążeniu 50 t można wybrać czujnik 60 – 75 t), pozostawiając zapas na przeciążenie.

• Klasa dokładności: Dla metrologii przemysłowej wybierz klasę C3 (błąd ≤ ±0,02% pełnego zakresu); dla badań laboratoryjnych wybierz klasę C1 (błąd ≤ ±0,01% pełnego zakresu); dla ogólnego monitorowania wybierz klasę C6 (błąd ≤ ±0,03% pełnego zakresu).

• Typ sygnału: Sygnały analogowe (4 – 20 mA) są odpowiednie dla tradycyjnych instrumentów, natomiast sygnały cyfrowe (RS485) nadają się do inteligentnych systemów sterowania i obsługują zdalne monitorowanie.

2) Dobór według odporności na warunki środowiskowe

• Temperatura: Dla normalnych warunków (-20°C - 60°C) wybierz model standardowy; dla warunków wysokich temperatur (60°C - 120°C) wybierz model ze kompensacją wysokiej temperatury; dla warunków niskich temperatur (-40°C - -20°C) wybierz model odporny na niskie temperatury.

• Ośrodek: Dla suchych środowisk wybierz stal stopową; dla wilgotnych/środowisk agresywnych wybierz stal nierdzewną 304/316L; dla silnie korozyjnych środowisk (np. roztwory kwasowo-zasadowe) wybierz Hastelloy.

• Klasa ochrony: Dla środowisk zewnętrznym/wilgotnych, ≥IP67; dla środowiska podwodnego lub pylistego, ≥IP68.

3) Montaż i kompatybilność systemu

• Metoda montażu: w przypadku ograniczonej przestrzeni wybrać połączenie gwintowane; w przypadku dużych obciążeń wybrać połączenie kołnierzowe; jeśli istnieje ryzyko obciążenia mimośrodowego, wybrać model z konstrukcją odporną na obciążenie mimośrodowe (błąd obciążenia mimośrodowego ≤ ±0,01%FS).

• Kompatybilność: Upewnij się, że sygnał wyjściowy czujnika jest zgodny z istniejącymi przyrządami/PLC; jeśli wiele czujników musi być połączonych równolegle, wybierz model cyfrowy obsługujący ustawianie adresu.

4) Potwierdzenie dodatkowych wymagań

• Wymagania certyfikacyjne: w przypadku zastosowań przeciwwybuchowych wymagane jest certyfikowanie Ex ia IIC T6; dla przemysłu spożywczego wymagane są certyfikaty FDA/GMP; w przypadkach metrologicznych wymagane jest CMC (Certyfikat Uznania Typu Przyrządu Pomiarowego).

• Funkcje specjalne: Dla ważenia dynamicznego wybierz model z czasem reakcji ≤5 ms; dla zdalnego monitorowania wybierz model inteligentny z transmisją bezprzewodową (LoRa/NB-IoT).

Podsumowanie

Czujniki obciążeniowe typu kolumnowego charakteryzują się „wysoką sztywnością, odpornością na zakłócenia i szerokim zakresem” jako podstawowymi zaletami, rozwiązując głównie problemy związane z dokładnym ważeniem, adaptacją do trudnych warunków środowiskowych oraz kompatybilnością systemową w przypadku obciążeń średnich i dużych. Doświadczenie użytkownika koncentruje się na łatwej instalacji, prostym serwisowaniu i stabilnych danych. Przy doborze należy najpierw określić trzy podstawowe wymagania: zakres, dokładność i środowisko pracy, a następnie podejmować decyzje uwzględniające sposób montażu i kompatybilność systemową; w trakcie użytkowania należy ściśle przestrzegać zasad montażu siły wzdłuż osi oraz regularnej kalibracji, aby zagwarantować długotrwałą niezawodność. Nadaje się do zastosowań w dziedzinie metrologii przemysłowej, integracji maszynowej, produkcji przyrządów wagowych i innych obszarach – jest to preferowany typ czujnika do scenariuszy ważenia obciążeń średnich i dużych.

Wyświetlacz szczegółów

Parametry

| Nazwa parametru | Wartość parametru |

| Obciążenie nominalne | 10t / 20t / 30t / 40t |

| Precyzja | C2 / C3 |

| Błąd składu | ±0,03 i ±0,02% zakresu pełnego |

| WYRODZENIE NOMINOWE | 2,0 ± 0,01 mV/V |

| Płaz | ±0,023 i ±0,016% zakresu pełnego skali/30 min |

| Wyrownanie zerowe | ±1,5% zakresu pełnego skali |

| Opór wejściowy | 700 ± 10Ω |

| Rezystancja wyjściowa | 700 ± 5Ω |

| Opór izolacji | ≥5000 MΩ (100VDC) |

| Wpływ temperatury na zakres | ±0,017 i ±0,011% WZ/10°C |

| Wpływ temperatury na punkt zerowy | ±0,029 i ±0,019% WZ/10°C |

| Zakres kompensacji temperatury | -10°C ~ +40°C |

| Zakres temperatury pracy | -30°C ~ +70°C |

| Napięcie pobudzenia | 10 VDC ~ 12 VDC |

| Bezpieczne przęczładowienie | 150% |

| Ostateczne przeciążenie | 200% |

| Kod IP | IP68 |